钢管压溃强度预测模型的生成方法、钢管的压溃强度预测方法、钢管的制造特性决定方法以及钢管的制造方法与流程

1.本发明涉及钢管压溃强度预测模型的生成方法、钢管的压溃强度预测方法、钢管的制造特性决定方法以及钢管的制造方法。

背景技术:

2.对于在作用有外部压力的环境下被使用的钢管(管)而言,存在因外部压力的作用而产生压溃(也称为塌陷)的情况。例如,在海底管线中,若在钢管(线管)产生这样的压溃,则导致构造物的损伤、损坏事故,从而对经济、环境带来很大的影响。因此,作为海底管线那样的面向作用有较高的压缩应力的用途的钢管,要求耐压溃性能优异的钢管。

3.这里,作为对耐压溃性能进行评价/预测的方法,例如公知有非专利文献1记载的对对象钢管的耐压溃性能进行预测/评价的方法。在非专利文献1中,作为对对象钢管的耐压溃性能进行预测/评价的方法,提出了制定dnv-f01等标准并根据评价对象钢管(钢管成形后的钢管)的外径形状的ovality、从材料壁厚的中心或者壁厚的1/4处(内表面侧)采集的屈服应力(与0.5%应变对应的应力)、杨氏模量、泊松比的数据来预测耐压溃性能的数式(d 400章local buckling-external over pressure only401节数式(5.10))。

4.非专利文献1:offshore standard dnv-os-f101,submarine pipeline systems,det norske veritas,2010年10月,sec5,p41-56

5.然而,在该非专利文献1所示的对对象钢管的耐压溃性能进行预测/评价的方法中,存在以下的问题点。

6.即,钢管的压溃强度不仅取决于钢管成形后的钢管的形状以及钢管成形后的钢管的强度特性(拉伸强度、压缩强度、杨氏模量、泊松比等),还取决于钢管成形时的造管应变(钢管成形时的应变历程)。这是因为,钢管成形时的造管应变会对钢管成形后的钢管的形状以及钢管成形后的钢管的强度特性带来很大的影响。另一方面,在非专利文献1中,并未考虑钢管成形时的造管应变,钢管的压溃强度的预测值的精度较差,实测出的钢管的压溃强度与预测出的钢管的压溃强度的预测值不一致,其差异较大。因此,存在在钢管设计时过度成为安全侧的设计,或者因低于预测的外部压力产生压溃而成为重大事故的担忧。

技术实现要素:

7.因此,本发明是为了解决上述现有的问题点而完成的,其目的在于提供钢管压溃强度预测模型的生成方法、钢管的压溃强度预测方法、钢管的制造特性决定方法以及钢管的制造方法,通过考虑钢管成形时的造管应变而能够高精度地预测钢管成形后的钢管或者在钢管成形后进行涂装而成的涂装钢管的压溃强度。

8.为了解决上述课题,本发明的一个方式的钢管压溃强度预测模型的生成方法的主旨在于,生成通过机器学习多个学习用数据来对钢管成形后的钢管的压溃强度进行预测的钢管压溃强度预测模,其中,上述多个学习用数据将包含钢管成形后的钢管形状、钢管成形

后的钢管强度特性以及钢管成形时的造管应变在内的过去的钢管制造特性作为输入数据,将相对于该输入数据的过去的钢管成形后的钢管的压溃强度作为输出数据。

9.另外,本发明的其他方式的钢管的压溃强度预测方法的主旨在于,向通过上述的钢管压溃强度预测模型的生成方法而生成的钢管压溃强度预测模型输入成为预测对象的钢管的包含钢管成形后的钢管形状、钢管成形后的钢管强度特性以及钢管成形时的造管应变在内的钢管制造特性,来预测钢管成形后的钢管的压溃强度。

10.另外,本发明的其他方式的钢管的制造特性决定方法的主旨在于,以通过上述的钢管的压溃强度预测方法而预测出的钢管成形后的钢管的压溃强度渐近所要求的目标的钢管成形后的钢管的压溃强度的方式,逐次变更钢管制造特性所包含的钢管成形后的钢管形状、钢管成形后的钢管强度特性以及钢管成形时的造管应变中的至少一个,来决定最佳的钢管制造特性。

11.另外,本发明的其他方式的钢管的制造方法的主旨在于,具备:对钢管进行成形的钢管的成形工序;通过上述的钢管的压溃强度预测方法来预测在上述成形工序中成形出的钢管的压溃强度的压溃强度预测工序;以及将通过该压溃强度预测工序而预测出的钢管的压溃强度关联到在上述成形工序中成形出的钢管上的性能预测值赋予工序。

12.另外,本发明的其他方式的钢管的制造方法的主旨在于,基于通过上述的钢管的制造特性决定方法而决定出的最佳的钢管制造特性来决定钢管的制造条件,在该决定出的钢管的制造条件下制造钢管。

13.另外,本发明的其他方式的钢管压溃强度预测模型的生成方法的主旨在于,生成通过机器学习多个学习用数据来对在钢管成形后进行涂装而成的涂装钢管的压溃强度进行预测的钢管压溃强度预测模型,其中,上述多个学习用数据将包含钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变以及涂装条件在内的过去的钢管制造特性作为输入数据,将相对于该输入数据的过去的在钢管成形后进行涂装而成的涂装钢管的压溃强度作为输出数据。

14.另外,本发明的其他方式的钢管的压溃强度预测方法的主旨在于,向通过上述的钢管压溃强度预测模型的生成方法而生成的钢管压溃强度预测模型输入成为预测对象的涂装钢管的包含钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变以及涂装条件在内的钢管制造特性,来预测在钢管成形后进行涂装而成的涂装钢管的压溃强度。

15.另外,本发明的其他方式的钢管的制造特性决定方法的主旨在于,以通过上述的钢管的压溃强度预测方法而预测出的涂装钢管的压溃强度渐近所要求的目标的涂装钢管的压溃强度的方式,逐次变更钢管制造特性所包含的钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变以及涂装条件中的至少一个,来决定最佳的钢管制造特性。

16.另外,本发明的其他方式的钢管的制造方法的主旨在于,具备:对钢管进行成形并对成形出的钢管进行涂装而形成涂装钢管的涂装钢管形成工序;通过上述的钢管的压溃强度预测方法来预测在上述涂装钢管形成工序中形成的涂装钢管的压溃强度的压溃强度预测工序;以及将通过该压溃强度预测工序而预测出的涂装钢管的压溃强度关联到在上述涂装钢管形成工序中形成的涂装钢管上的性能预测值赋予工序。

17.另外,本发明的其他方式的钢管的制造方法的主旨在于,基于通过上述的钢管的制造特性决定方法而决定出的最佳的钢管制造特性来决定涂装钢管的制造条件,在该决定出的涂装钢管的制造条件下制造涂装钢管。

18.根据本发明的钢管压溃强度预测模型的生成方法、钢管的压溃强度预测方法、钢管的制造特性决定方法以及钢管的制造方法,能够提供通过考虑钢管成形时的造管应变而能够高精度地预测钢管成形后的钢管或在钢管成形后进行涂装而成的涂装钢管的压溃强度的、钢管压溃强度预测模型的生成方法、钢管的压溃强度预测方法、钢管的制造特性决定方法以及钢管的制造方法。

附图说明

19.图1是应用本发明的第一实施方式及第二实施方式的钢管压溃强度预测模型的生成方法、钢管的压溃强度预测方法以及钢管的制造特性决定方法的钢管制造特性决定装置的简要结构的功能框图。

20.图2是表示通过本发明的第一实施方式的钢管压溃强度预测模型的生成方法而生成的作为神经网络模型的钢管压溃强度预测模型的处理流程的图。

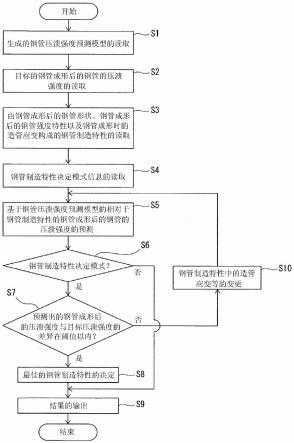

21.图3是用于对应用于本发明的第一实施方式的钢管制造特性决定装置中的运算处理部的钢管制造特性运算部的处理的流程进行说明的流程图。

22.图4是表示通过本发明的第二实施方式的钢管压溃强度预测模型的生成方法而生成的由神经网络构建的钢管压溃强度预测模型的处理流程的图。

23.图5是用于对应用本发明的第二实施方式的钢管压溃强度预测模型的生成方法、钢管的压溃强度预测方法以及钢管的制造特性决定方法的钢管制造特性决定装置中的运算处理部的钢管制造特性运算部的处理的流程进行说明的流程图。

具体实施方式

24.以下,参照附图,对本发明的实施方式进行说明。以下所示的实施方式对用于将本发明的技术思想具体化的装置、方法进行例示,本发明的技术思想并不将构成部件的材质、形状、构造、配置等特定为下述的实施方式。另外,附图是示意性的。因此,应注意厚度与平面尺寸的关系、比率等与现实的情况不同,即使在附图彼此之间也包含有彼此的尺寸关系、比率不同的部分。

25.(第一实施方式)

26.图1示出了应用本发明的第一实施方式的钢管压溃强度预测模型的生成方法、钢管的压溃强度预测方法以及钢管的制造特性决定方法的钢管制造特性决定装置的简要结构的功能框图。

27.图1所示的应用于第一实施方式的钢管制造特性决定装置1生成钢管压溃强度预测模型、以及使用所生成的钢管压溃强度预测模型预测钢管成形后的钢管的压溃强度。另外,钢管制造特性决定装置1决定预测出的钢管成形后的钢管的压溃强度渐近所要求的目标的钢管成形后的钢管的压溃强度的最佳的钢管制造特性。

28.图1所示的钢管制造特性决定装置1是具备运算装置2、输入装置8、存储装置9及输出装置10的计算机系统。运算装置2如后所述具备ram3、rom4及运算处理部5。这些ram3、

rom4及运算处理部5与输入装置8、存储装置9及输出装置10通过总线11进行连接。运算装置2与输入装置8、存储装置9及输出装置10并不局限于该连接的方式,可以通过无线进行连接,或者也可以通过将有线与无线组合而成的方式进行连接。

29.输入装置8例如作为键盘、手写板、触摸板、鼠标等由本系统的操作人员输入各种信息的输入端口发挥功能。在输入装置8例如输入有钢管压溃强度预测模型的生成指令、钢管制造特性的运算指令、成为压溃强度的预测对象的钢管的由钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变构成的钢管制造特性、目标的钢管成形后的钢管的压溃强度以及钢管制造特性决定模式信息。

30.这里,钢管通常将板状的钢板弯曲加工成圆管形状并进行成形而被制造,之后也存在在表面进行涂装的情况。

31.输入到输入装置8的钢管制造特性中的钢管成形后的钢管形状意味着将钢板成形为圆管形状之后的钢管的形状。钢管成形后的钢管形状具体而言是钢管的最大外径dmax(mm)、钢管的最小外径dmin(mm)、钢管的平均外径dave(mm)、钢管的平均板厚t(mm)及钢管的外径形状的圆度(ovality)fo(%)。钢管成形后的钢管形状的实测出的值被输入到输入装置8。该钢管成形后的钢管形状由于对要预测的钢管成形后的钢管的压溃强度影响大,所以要进行输入。

32.此外,钢管的压溃强度意味着钢管压溃时的负荷应力(mpa),这里所说的“压溃”是指负荷应力示出最大值且继续变形直至无法相对于外部压力保持形状的状态。

33.另外,钢管成形后的钢管强度特性意味着将钢板成形为管形状之后的钢管的强度特性。钢管成形后的钢管强度特性具体而言是钢管的杨氏模量e(gpa)、钢管的泊松比μ(-)、钢管的拉伸强度ys(mpa)、钢管的压缩强度0.23%ys(与0.23%应变对应的应力)、以及钢管的压缩强度0.5%ys(与0.5%应变对应的应力)。该钢管成形后的钢管强度特性由于对要预测的钢管成形后的钢管的压溃强度影响大,所以要进行输入。针对钢管成形后的钢管强度特性,输入有根据钢管成形前的钢板的强度特性通过有限元分析进行模拟而得到的钢管强度特性,或实测出的钢管强度特性。

34.另外,钢管成形时的造管应变是钢管成形时的拉伸应变(%)或压缩应变(%)。钢管成形时的造管应变对钢管成形后的钢管形状及钢管成形后的钢管强度特性影响大影响大,其结果,对要预测的钢管成形后的钢管的压溃强度影响大,所以要进行输入。针对钢管成形时的造管应变,输入有根据钢管成形前的钢板的强度特性通过有限元分析进行成形模拟而得到的造管应变,或实测出的造管应变。

35.另外,存储装置9例如是由硬盘驱动器、半导体驱动器、光学驱动器等构成,并存储在本系统中所需的信息(后述的钢管压溃强度预测模型生成部6及钢管制造特性运算部7实现功能所需的信息)的装置。

36.这里,作为钢管压溃强度预测模型生成部6实现功能所需的信息,例如,能够举出将由钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变构成的过去的钢管制造特性作为输入数据,将相对于该输入数据的过去的钢管成形后的钢管的压溃强度作为输出数据的多个学习用数据。

37.另外,作为钢管制造特性运算部7实现功能所需的信息,例如,能够举出由钢管压溃强度预测模型生成部6生成的钢管压溃强度预测模型、向钢管压溃强度预测模型输入的

被输入到输入装置8的成为压溃强度的预测对象的钢管的由钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变构成的钢管制造特性、目标的钢管成形后的钢管的压溃强度以及钢管制造特性决定模式信息(是否是决定最佳的钢管制造特性的模式的信息)。

38.另外,输出装置10作为输出来自运算装置2的输出数据,例如由后述的压溃强度预测部72预测出的钢管成形后的钢管的压溃强度(预测值)的信息、由钢管制造特性决定部73决定出的最佳的钢管制造特性的信息的输出端口发挥功能。输出装置10例如具备液晶显示器、有机显示器等任意显示器,由此能够显示基于输出数据的画面。

39.接下来,如图1所示,运算装置2具备ram3、rom4及运算处理部5。rom4存储了钢管压溃强度预测模型生成程序41和钢管制造特性运算程序42。运算处理部5具有运算处理功能,并通过总线11与ram3及rom4连接。另外,ram3、rom4及运算处理部5经由总线11与输入装置8、存储装置9及输出装置10连接。

40.运算处理部5作为功能块而具备钢管压溃强度预测模型生成部6和钢管制造特性运算部7。

41.运算处理部5的钢管压溃强度预测模型生成部6通过机器学习存储于存储装置9的多个学习用数据来生成钢管压溃强度预测模型,其中,多个学习用数据将由钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变构成的过去的钢管制造特性作为输入数据,将相对于该输入数据的过去的钢管成形后的钢管的压溃强度作为输出数据。机器学习的方法是神经网络,钢管压溃强度预测模型是由神经网络构建的预测模型。

42.这里,钢管压溃强度预测模型生成部6作为功能块而具备学习用数据获取部61、前处理部62、模型生成部63及结果保存部64。而且,钢管压溃强度预测模型生成部6当在输入装置8输入有钢管压溃强度预测模型的生成指令,并接收到钢管压溃强度预测模型的生成指令时,执行存储于rom4的钢管压溃强度预测模型生成程序41,从而执行学习用数据获取部61、前处理部62、模型生成部63及结果保存部64的各功能。每当钢管压溃强度预测模型生成部6执行各功能,便对钢管压溃强度预测模型进行更新。

43.基于钢管压溃强度预测模型生成部6的学习用数据获取部61、前处理部62、模型生成部63及结果保存部64的各功能的执行处理与本发明的第一实施方式的生成通过机器学习多个学习用数据来对钢管成形后的钢管的压溃强度进行预测的钢管压溃强度预测模型的钢管压溃强度预测模型的生成方法对应,其中,多个学习用数据将由钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变构成的过去的钢管制造特性作为输入数据,将相对于该输入数据的过去的钢管成形后的钢管的压溃强度作为输出数据。

44.这里,学习用数据获取部61进行获取存储于存储装置9的多个学习用数据的处理,其中,多个学习用数据将由钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变构成的过去的钢管制造特性作为输入数据,将相对于该输入数据的过去的钢管成形后的钢管的压溃强度作为输出数据。各学习用数据由输入数据与输出数据的组构成。

45.另外,前处理部62将学习用数据获取部61获取到的多个学习用数据加工为钢管压溃强度预测模型生成用。具体而言,前处理部62为了使神经网络模型读取构成学习用数据的由钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变构成的

过去的钢管制造特性的实绩信息,而在0~1之间进行标准化(规格化)。

46.另外,模型生成部63进行如下处理:通过机器学习由前处理部62进行了前处理的多个学习用数据来生成钢管压溃强度预测模型,其中,钢管压溃强度预测模型将由钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变构成的过去的钢管制造特性作为输入数据,将过去的钢管成形后的钢管的压溃强度作为输出数据。在本实施方式中,作为机器学习的方法采用神经网络,因此作为钢管压溃强度预测模型而生成神经网络模型。即,模型生成部63制作作为钢管压溃强度预测模型的神经网络模型,该钢管压溃强度预测模型将为了生成钢管压溃强度预测模型而被加工的学习用数据中的输入实绩数据(钢管制造特性的过去的实绩数据)与输出实绩数据(钢管成形后的钢管的压溃强度的过去的实绩数据)建立关联。神经网络模型例如由函数式表示。

47.具体而言,模型生成部63进行使用于神经网络模型的超参数的设定,并且进行基于使用了这些超参数的神经网络模型的学习。作为超参数,通常设定有隐藏层的数量、各个隐藏层中的神经元数、各个隐藏层中的漏失率、各个隐藏层中的激活函数,但并不限定于此。

48.图2示出了通过本发明的第一实施方式的钢管压溃强度预测模型的生成方法而生成的作为神经网络模型的钢管压溃强度预测模型的处理流程。

49.作为神经网络模型的钢管压溃强度预测模型从输入侧起依次包括输入层101、中间层102及输出层103。

50.在模型生成部63进行基于使用了超参数的神经网络模型的学习时,在输入层101储存有构成通过前处理部62进行了加工的学习用数据的由钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变构成的过去的钢管制造特性的实绩信息,即、在0~1之间被标准化的过去的钢管制造特性的实绩信息。

51.中间层102由多个隐藏层构成,在各个隐藏层配置有多个神经元。在中间层102内构成的隐藏层的数量不被特别地限定,但经验上若隐藏层过多,则预测精度下降,因此优选为5层以下。

52.输出层103将由中间层102传递的神经元的信息结合,作为最终的钢管成形后的钢管的压溃强度而输出。基于该输出的结果与读取出的过去的钢管成形后的钢管的压溃强度的实绩,逐渐优化神经网络模型内的权重系数,由此进行学习。

53.结果保存部64使学习用数据、神经网络模型的参数(权重系数)及相对于学习用数据的神经网络模型的输出结果存储于存储装置9。

54.运算处理部5的钢管制造特性运算部7进行如下处理:向由钢管压溃强度预测模型生成部6生成的钢管压溃强度预测模型输入成为压溃强度的预测对象的钢管的由钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变构成的钢管制造特性,来预测与该钢管制造特性对应的钢管成形后的钢管的压溃强度。而且,钢管制造特性运算部7进行如下处理:在钢管制造特性决定模式信息为钢管制造特性决定模式时,以预测出的钢管成形后的钢管的压溃强度渐近所要求的目标的钢管成形后的钢管的压溃强度的方式,逐次变更形成钢管制造特性的钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变中的至少一个,来决定最佳的钢管制造特性。

55.为了进行该处理,钢管制造特性运算部7如图1所示作为功能块而具备信息读取部

71、压溃强度预测部72、钢管制造特性决定部73及结果输出部74。

56.信息读取部71进行读取存储于存储装置9的钢管制造特性运算部7实现功能所需的信息的处理。具体而言,信息读取部71进行读取由钢管压溃强度预测模型生成部6生成的钢管压溃强度预测模型的处理。另外,信息读取部71进行如下处理:读取输入到钢管压溃强度预测模型的成为压溃强度的预测对象的钢管的由钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变构成的钢管制造特性的信息、目标的钢管成形后的钢管的压溃强度的信息以及钢管制造特性决定模式信息。

57.另外,压溃强度预测部72进行如下处理:将通过信息读取部71读取出的成为压溃强度的预测对象的钢管的由钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变构成的钢管制造特性输入到通过信息读取部71读取出的钢管压溃强度预测模型中,来预测钢管成形后的钢管的压溃强度。

58.另外,钢管制造特性决定部73及压溃强度预测部72进行如下处理:在由信息读取部71读取出的钢管制造特性决定模式信息为钢管制造特性决定模式时,以预测出的钢管成形后的钢管的压溃强度渐近所要求的目标的钢管成形后的钢管的压溃强度的方式,逐次变更形成钢管制造特性的钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变中的至少一个来决定最佳的钢管制造特性,并将决定出的最佳的钢管制造特性的信息输出到结果输出部74。另外,钢管制造特性决定部73进行如下处理:在由信息读取部71读取出的钢管制造特性决定模式信息不是钢管制造特性决定模式时,将由压溃强度预测部72预测出的钢管成形后的钢管的压溃强度的信息(预测值)输出到结果输出部74。

59.另外,结果输出部74进行将决定出的最佳的钢管制造特性的信息或者预测出的钢管成形后的钢管的压溃强度的信息(预测值)输出到输出装置10的处理,并且进行使这些信息存储于存储装置9的处理。

60.接下来,参照图3,对适用于本发明的第一实施方式的钢管制造特性决定装置1中的运算处理部5的钢管制造特性运算部7的处理流程进行说明。

61.该钢管制造特性运算部7若在输入装置8输入有钢管制造特性的运算指令,并接收到钢管制造特性的运算指令,则执行存储于rom4的钢管制造特性运算程序42,从而执行信息读取部71、压溃强度预测部72、钢管制造特性决定部73及结果输出部74的各功能。

62.首先,钢管制造特性运算部7的信息读取部71在步骤s1中读取存储于存储装置9的由钢管压溃强度预测模型生成部6生成的钢管压溃强度预测模型。

63.接下来,信息读取部71在步骤s2中读取从未图示的主机输入并存储于存储装置9的所要求的目标的钢管成形后的钢管的压溃强度的信息。

64.接着,信息读取部71在步骤s3中读取由操作人员输入到输入装置8并存储于存储装置9的向钢管压溃强度预测模型输入的成为压溃强度的预测对象的钢管的由钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变构成的钢管制造特性的信息。

65.接下来,信息读取部71在步骤s4中读取由操作人员输入到输入装置8并存储于存储装置9的钢管制造特性决定模式信息(是否是决定最佳的钢管制造特性的模式的信息)。

66.之后,压溃强度预测部72在步骤s5中向在步骤s1中读取出的钢管压溃强度预测模型输入在步骤s3中读取出的成为压溃强度的预测对象的钢管的由钢管成形后的钢管形状、

钢管成形后的钢管强度特性及钢管成形时的造管应变构成的钢管制造特性,来预测钢管成形后的钢管的压溃强度。

67.该步骤s1~步骤s5与本发明的第一实施方式的钢管的压溃强度预测方法对应,该钢管的压溃强度预测方法向通过钢管压溃强度预测模型的生成方法而生成的钢管压溃强度预测模型输入成为预测对象的钢管的由钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变构成的钢管制造特性,来预测钢管成形后的钢管的压溃强度。

68.接着,钢管制造特性决定部73在步骤s6中判定在步骤s4中读取出的钢管制造特性决定模式信息(是否是决定最佳的钢管制造特性的模式的信息)是否是钢管制造特性决定模式(决定最佳的钢管制造特性的模式)。

69.然后,在步骤s6中的判定结果为是时(是钢管制造特性决定模式时),移至步骤s7,在步骤s6中的判定结果为否时(不是钢管制造特性决定模式式),移至步骤s9。

70.在步骤s7中,钢管制造特性决定部73判定在步骤s5中预测出的钢管成形后的钢管的压溃强度(预测值)与在步骤s2中读取出的所要求的目标的钢管成形后的钢管的压溃强度(目标值)的差异是否在规定的阈值以内。

71.这里,上述的规定的阈值因目标值、制造条件而不同,但大致设定为0.5%~1%。

72.然后,在步骤s7中的判定结果为是时(在判定为预测值与目标值的差异在规定的阈值以内的情况下),移至步骤s8,在步骤s7中的判定结果为否时(在判定为预测值与目标值的差异大于规定的阈值的情况下),移至步骤s10。

73.在步骤s10中,钢管制造特性决定部73变更在步骤s3中读取出的成为压溃强度的预测对象的钢管的钢管制造特性中的钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变中的至少一个,返回步骤s5。

74.若返回步骤s5,则压溃强度预测部72将在步骤s10中变更了钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变中的至少一个的钢管的钢管制造特性输入到在步骤s1中读取出的钢管压溃强度预测模型,来再次预测钢管成形后的钢管的压溃强度。然后,钢管制造特性决定部73在经过了步骤s6后,在步骤s7中,判定在步骤s5中再次预测出的钢管成形后的钢管的压溃强度(预测值)与在步骤s2中读取出的所要求的目标的钢管成形后的钢管的压溃强度(目标值)的差异是否在规定的阈值以内。然后,反复执行步骤s10、步骤s5、步骤s6及步骤s7的一系列的步骤,直至其判定结果为是。

75.另一方面,在步骤s7中的判定结果为是时(在判定为预测值与目标值的差异在规定的阈值以内的情况下),移至步骤s8。在步骤s8中,钢管制造特性决定部73将判定为预测值与目标值的差异在规定的阈值以内时的钢管的由钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变构成的钢管制造特性决定为最佳的钢管制造特性。

76.该步骤s6、步骤s7、步骤s10、步骤s5、步骤s6、步骤s7及步骤s8与本发明的第一实施方式的钢管的制造特性决定方法对应,该钢管的制造特性决定方法以预测出的钢管成形后的钢管的压溃强度渐近所要求的目标的钢管成形后的钢管的压溃强度的方式,逐次变更钢管制造特性所包含的钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变中的至少一个,来决定最佳的钢管制造特性。

77.然后,在步骤s9中,钢管制造特性运算部7的结果输出部74在步骤s6中的判定结果

为是时(是钢管制造特性决定模式时),将在步骤s8中决定出的最佳的钢管制造特性的信息输出到输出装置10。另一方面,结果输出部74在步骤s6中的判定结果为否时(不是钢管制造特性决定模式时),将在步骤s5中预测出的钢管成形后的钢管的压溃强度的信息(预测值)输出到输出装置10。

78.由此,钢管制造特性运算部7的处理结束。

79.像这样,本发明的第一实施方式的钢管压溃强度预测模型的生成方法生成通过机器学习多个学习用数据来对钢管成形后的钢管的压溃强度进行预测的钢管压溃强度预测模型(钢管压溃强度预测模型生成部6),其中,上述多个学习用数据将由钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变构成的过去的钢管制造特性作为输入数据,将相对于该输入数据的过去的钢管成形后的钢管的压溃强度作为输出数据。

80.由此,能够适当地生成通过考虑钢管成形时的造管应变来高精度地预测钢管成形后的钢管的压溃强度时的钢管压溃强度预测模型。

81.另外,本发明的第一实施方式的钢管的压溃强度预测方法向通过钢管压溃强度预测模型的生成方法而生成的钢管压溃强度预测模型输入成为预测对象的钢管的由钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变构成的钢管制造特性,来预测钢管成形后的钢管的压溃强度(步骤s1~步骤s5)。

82.由此,能够通过考虑钢管成形时的造管应变来高精度地预测钢管成形后的钢管的压溃强度。

83.另外,本发明的第一实施方式的钢管的制造特性决定方法以预测出的钢管成形后的钢管的压溃强度渐近所要求的目标的钢管成形后的钢管的压溃强度的方式,逐次变更钢管制造特性所包含的钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变中的至少一个,来决定最佳的钢管制造特性(步骤s6、步骤s7、步骤s10、步骤s5、步骤s6、步骤s7及步骤s8)。

84.由此,能够决定预测出的钢管成形后的钢管的压溃强度渐近所要求的目标的钢管成形后的钢管的压溃强度时的、由钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变构成的最佳的钢管制造特性。

85.另外,在制造钢管时,能够将由输出装置10输出的在步骤s5中预测出的钢管成形后的钢管的压溃强度的信息(预测值)关联到在成形工序中成形出的钢管上。

86.也就是说,本发明的第一实施方式的钢管的制造方法也可以具备:对钢管进行成形的钢管的成形工序;通过钢管的压溃强度预测方法(步骤s1~步骤s5)来预测在成形工序中成形出的钢管的压溃强度的压溃强度预测工序;以及将通过压溃强度预测工序而预测出的钢管的压溃强度关联到在成形工序中成形出的钢管上的性能预测值赋予工序。

87.这里,性能预测值赋予工序中的预测出的钢管的压溃强度向成形出的钢管的关联例如通过利用标记对成形出的钢管赋予预测出的钢管的压溃强度(预测值),或者对成形出的钢管粘贴记载了预测出的钢管的压溃强度(预测值)的标签等而实现。

88.由此,处理成形出的钢管的人能够掌握该钢管的压溃强度(预测值)。

89.另外,在制造钢管时,也可以基于由输出装置10输出的在步骤s8中决定出的最佳的钢管制造特性的信息来决定钢管的制造条件(造管方法的选择、造管时的弯曲率、造管时的应变赋予应变等),在该决定出的钢管的制造条件下制造钢管。

90.也就是说,本发明的第一实施方式的钢管的制造方法也可以基于通过钢管的制造特性决定方法(步骤s6、步骤s7、步骤s10、步骤s5、步骤s6、步骤s7及步骤s8)而决定出的最佳的钢管制造特性来决定钢管的制造条件,在该决定出的钢管的制造条件下制造钢管。

91.由此,制造出的钢管满足决定出的最佳的钢管制造特性,其结果,被预测的钢管的压溃强度(预测值)渐近所要求的目标的钢管成形后的钢管的压溃强度,成为耐压溃性能优异的钢管,能够避免构造物的损伤、损坏事故。

92.(第二实施方式)

93.参照图1、图4及图5,对本发明的第二实施方式的钢管压溃强度预测模型的生成方法、钢管的压溃强度预测方法、钢管的制造特性决定方法及钢管的制造方法进行说明。存在对在第一实施方式中已经说明过的部件省略说明的情况。

94.图1所示的钢管制造特性决定装置1也适用于第二实施方式的钢管压溃强度预测模型的生成方法、钢管的压溃强度预测方法及钢管的制造特性决定方法。第二实施方式的钢管压溃强度预测模型的生成方法生成在钢管成形后进行涂装而成的涂装钢管的钢管压溃强度预测模型。第二实施方式的钢管的压溃强度预测方法使用所生成的钢管压溃强度预测模型来预测在钢管成形后进行涂装而成的涂装钢管的压溃强度。第二实施方式的钢管的制造特性决定方法决定预测出的涂装钢管的压溃强度渐近所要求的目标的涂装钢管的压溃强度那样的最佳的钢管制造特性。

95.图1所示的第二实施方式的钢管制造特性决定装置1是具备运算装置2、输入装置8、存储装置9及输出装置10的计算机系统,其基本结构已经进行了说明,因此适当省略说明。

96.在输入装置8与第一实施方式同样地输入有钢管压溃强度预测模型的生成指令、钢管制造特性的运算指令等。在第二实施方式中,与第一实施方式不同,对在钢管成形后进行涂装而成的涂装钢管的压溃强度进行预测,因此作为钢管制造特性,除成为压溃强度的预测对象的涂装钢管的钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变之外,还输入涂装条件。另外,在输入装置8输入有在目标的钢管形后进行涂装而成的涂装钢管的压溃强度等。

97.这里,钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变与第一实施方式相同,但涂装条件是涂装时的最高温度(℃)及保持时间(min)。该涂装条件被输入实测出的涂装条件。

98.对成形出的钢管实施涂装是为了防腐,特别是为了使在海底管线中使用的钢管的耐腐蚀性优异,通常在成形后实施涂装。该涂装的涂装条件(最高温度(℃)及保持时间(min))对钢管成形后的钢管强度特性产生影响,从而直接影响到涂装钢管的压溃性能,因此要输入到输入装置8。钢管的材质因涂装的涂层加热的影响而发生变化(位错的堆积/恢复/应变时效等),由此其压溃强度根据钢管成形后的钢管的压溃强度(涂装前的压溃性能)而增加或降低。

99.另外,存储装置9是存储钢管压溃强度预测模型生成部6及钢管制造特性运算部7实现功能所需的信息的装置。作为钢管压溃强度预测模型生成部6实现功能所需的信息,能够举出将由钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件构成的过去的钢管制造特性作为输入数据,将相对于该输入数据的过去的在钢

管成形后进行涂装而成的涂装钢管的压溃强度作为输出数据的多个学习用数据。

100.另外,作为钢管制造特性运算部7实现功能所需的信息,能够举出由钢管压溃强度预测模型生成部6生成的钢管压溃强度预测模型、向钢管压溃强度预测模型输入的被输入到输入装置8的成为压溃强度的预测对象的涂装钢管的由钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件构成的钢管制造特性、在目标的钢管成形后进行涂装而成的涂装钢管的压溃强度以及钢管制造特性决定模式信息(是否是决定最佳的钢管制造特性的模式的信息)。

101.另外,输出装置10作为输出来自运算装置2的输出数据,例如由压溃强度预测部72预测出的在钢管成形后进行涂装而成的涂装钢管的压溃强度(预测值)的信息、由钢管制造特性决定部73决定出的最佳的钢管制造特性的信息的输出端口发挥功能。

102.接下来,运算装置2具有与第一实施方式相同的结构,特别地,作为功能块而具备钢管压溃强度预测模型生成部6和钢管制造特性运算部7。

103.运算处理部5的钢管压溃强度预测模型生成部6通过机器学习存储于存储装置9的多个学习用数据来生成钢管压溃强度预测模型,其中,多个学习用数据将由钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件构成的过去的钢管制造特性作为输入数据,将相对于该输入数据的过去的在钢管成形后进行涂装而成的涂装钢管的压溃强度作为输出数据。机器学习的方法与第一实施方式相同,是神经网络,钢管压溃强度预测模型是由神经网络构建的预测模型。

104.这里,钢管压溃强度预测模型生成部6与第一实施方式同样地,作为功能块而具备学习用数据获取部61、前处理部62、模型生成部63及结果保存部64。而且,钢管压溃强度预测模型生成部6当在输入装置8输入有钢管压溃强度预测模型的生成指令,并接收到钢管压溃强度预测模型的生成指令时,执行存储于rom4的钢管压溃强度预测模型生成程序41,从而执行学习用数据获取部61、前处理部62、模型生成部63及结果保存部64的各功能。每当钢管压溃强度预测模型生成部6执行各功能,便对钢管压溃强度预测模型进行更新。

105.基于钢管压溃强度预测模型生成部6的学习用数据获取部61、前处理部62、模型生成部63及结果保存部64的各功能的执行处理与本发明的第二实施方式的生成通过机器学习多个学习用数据来对在钢管成形后进行涂装而成的涂装钢管的压溃强度进行预测的钢管压溃强度预测模型的钢管压溃强度预测模型的生成方法对应,其中,多个学习用数据将由钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件构成的过去的钢管制造特性作为输入数据,将相对于该输入数据的过去的在钢管成形后进行涂装而成的涂装钢管的压溃强度作为输出数据。

106.这里,学习用数据获取部61进行获取存储于存储装置9的多个学习用数据的处理,其中,多个学习用数据将由钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件构成的过去的钢管制造特性作为输入数据,将相对于该输入数据的过去的在钢管成形后进行涂装而成的涂装钢管的压溃强度作为输出数据。各学习用数据由输入数据与输出数据的组构成。

107.另外,前处理部62与第一实施方式同样地,将学习用数据获取部61获取到的多个学习用数据加工为钢管压溃强度预测模型生成用。

108.另外,模型生成部63进行如下处理:通过机器学习由前处理部62进行了前处理的

多个学习用数据来生成钢管压溃强度预测模型,其中,钢管压溃强度预测模型将由钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件构成的过去的钢管制造特性作为输入数据,将过去的在钢管成形后进行涂装而成的涂装钢管的压溃强度作为输出数据。在本实施方式中,作为机器学习的方法,与第一实施方式同样地采用神经网络,因此作为钢管压溃强度预测模型而生成神经网络模型。

109.图4示出了通过本发明的第二实施方式的钢管压溃强度预测模型的生成方法而生成的作为神经网络模型的钢管压溃强度预测模型的处理流程。

110.作为神经网络模型的钢管压溃强度预测模型从输入侧起依次包括输入层101、中间层102及输出层103。

111.在模型生成部63进行基于使用了超参数的神经网络模型的学习时,在输入层101储存有构成通过前处理部62进行了加工的学习用数据的由钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件构成的过去的钢管制造特性的实绩信息,即、在0~1之间被标准化的过去的钢管制造特性的实绩信息。

112.中间层102由多个隐藏层构成,在各个隐藏层配置有多个神经元。

113.输出层103将由中间层102传递的神经元的信息结合,作为在最终的钢管成形后进行涂装而成的涂装钢管的压溃强度而输出。基于该输出的结果与读取出的过去的涂装钢管的压溃强度的实绩,逐渐优化神经网络模型内的权重系数,由此进行学习。

114.结果保存部64使学习用数据、神经网络模型的参数(权重系数)及相对于学习用数据的神经网络模型的输出结果存储于存储装置9。

115.运算处理部5的钢管制造特性运算部7进行如下处理:向由钢管压溃强度预测模型生成部6生成的钢管压溃强度预测模型输入成为压溃强度的预测对象的涂装钢管的由钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件构成的钢管制造特性,来预测与该钢管制造特性对应的在钢管成形后进行涂装而成的涂装钢管的压溃强度。而且,钢管制造特性运算部7进行如下处理:在钢管制造特性决定模式信息为钢管制造特性决定模式时,以预测出的涂装钢管的压溃强度渐近所要求的目标的涂装钢管的压溃强度的方式,逐次变更形成钢管制造特性的钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件中的至少一个,来决定最佳的钢管制造特性。

116.为了进行该处理,钢管制造特性运算部7如图1所示作为功能块而具备信息读取部71、压溃强度预测部72、钢管制造特性决定部73及结果输出部74。

117.信息读取部71进行读取由钢管压溃强度预测模型生成部6生成的钢管压溃强度预测模型的处理。另外,信息读取部71进行如下处理:读取输入到钢管压溃强度预测模型的成为压溃强度的预测对象的钢管的由钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件构成的钢管制造特性的信息、目标的涂装钢管的压溃强度的信息以及钢管制造特性决定模式信息。

118.另外,压溃强度预测部72进行如下处理:将通过信息读取部71读取出的成为压溃强度的预测对象的由钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件构成的钢管制造特性输入到通过信息读取部71读取出的钢管压溃强度预测模型中,来预测在钢管成形后进行涂装而成的涂装钢管的压溃强度。

119.另外,钢管制造特性决定部73及压溃强度预测部72进行如下处理:在由信息读取部71读取出的钢管制造特性决定模式信息为钢管制造特性决定模式时,以预测出的涂装钢管的压溃强度渐近所要求的目标的涂装钢管的压溃强度的方式,逐次变更形成钢管制造特性的钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件中的至少一个来决定最佳的钢管制造特性,并将决定出的最佳的钢管制造特性的信息输出到结果输出部74。另外,钢管制造特性决定部73进行如下处理:在由信息读取部71读取出的钢管制造特性决定模式信息不是钢管制造特性决定模式时,将由压溃强度预测部72预测出的涂装钢管的压溃强度的信息(预测值)输出到结果输出部74。

120.另外,结果输出部74进行将决定出的最佳的钢管制造特性的信息或者预测出的涂装钢管的压溃强度的信息(预测值)输出到输出装置10的处理,并且进行使这些信息存储于存储装置9的处理。

121.接下来,参照图5,对适用于本发明的第二实施方式的钢管制造特性决定装置1中的运算处理部5的钢管制造特性运算部7的处理流程进行说明。

122.该钢管制造特性运算部7若在输入装置8输入有钢管制造特性的运算指令,并接收到钢管制造特性的运算指令,则执行存储于rom4的钢管制造特性运算程序42,从而执行信息读取部71、压溃强度预测部72、钢管制造特性决定部73及结果输出部74的各功能。

123.首先,钢管制造特性运算部7的信息读取部71在步骤s11中读取存储于存储装置9的由钢管压溃强度预测模型生成部6生成的钢管压溃强度预测模型。

124.接下来,信息读取部71在步骤s12中读取从未图示的主机输入并存储于存储装置9的所要求的在目标的钢管成形后进行涂装而成的涂装钢管的压溃强度的信息。

125.接着,信息读取部71在步骤s13中读取由操作人员输入到输入装置8,并存储于存储装置9的向钢管压溃强度预测模型输入的成为压溃强度的预测对象的涂装钢管的由钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件构成的钢管制造特性的信息。

126.接下来,信息读取部71在步骤s14中读取由操作人员输入到输入装置8并存储于存储装置9的钢管制造特性决定模式信息(是否是决定最佳的钢管制造特性的模式的信息)。

127.之后,压溃强度预测部72在步骤s15中向在步骤s11中读取出的钢管压溃强度预测模型输入在步骤s13中读取出的成为压溃强度的预测对象的涂装钢管的由钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件构成的钢管制造特性,来预测涂装钢管的压溃强度。

128.该步骤s11~步骤s15与本发明的第二实施方式的钢管的压溃强度预测方法对应,该钢管的压溃强度预测方法向通过钢管压溃强度预测模型的生成方法而生成的钢管压溃强度预测模型输入成为预测对象的涂装钢管的由钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件构成的钢管制造特性,来预测涂装钢管的压溃强度。

129.接着,钢管制造特性决定部73在步骤s16中判定在步骤s14中读取出的钢管制造特性决定模式信息(是否是决定最佳的钢管制造特性的模式的信息)是否是钢管制造特性决定模式(决定最佳的钢管制造特性的模式)。

130.然后,在步骤s16中的判定结果为是时(是钢管制造特性决定模式时),移至步骤

s17,在步骤s16中的判定结果为否时(不是钢管制造特性决定模式时),移至步骤s19。

131.在步骤s17中,钢管制造特性决定部73判定在步骤s15中预测出的涂装钢管的压溃强度(预测值)与在步骤s12中读取出的所要求的目标的涂装钢管的压溃强度(目标值)的差异是否在规定的阈值以内。

132.这里,该规定的阈值大致设定为0.5%~1%。

133.然后,在步骤s17中的判定结果为是时(在判定为预测值与目标值的差异在规定的阈值以内的情况下),移至步骤s18,在步骤s17中的判定结果为否时(在判定为预测值与目标值的差异大于规定的阈值的情况下),移至步骤s20。

134.在步骤s20中,钢管制造特性决定部73变更在步骤s13中读取出的成为压溃强度的预测对象的涂装钢管的钢管制造特性中的钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件中的至少一个,返回步骤s15。

135.若返回步骤s15,则压溃强度预测部72将在步骤s20中变更了钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件中的至少一个的钢管的钢管制造特性输入到在步骤s11中读取出的钢管压溃强度预测模型,来再次预测涂装钢管的压溃强度。然后,钢管制造特性决定部73在经过了步骤s16后,在步骤s17中,判定在步骤s15中再次预测出的涂装钢管的压溃强度(预测值)与在步骤s12中读取出的所要求的目标的涂装钢管的压溃强度(目标值)的差异是否在规定的阈值以内。然后,反复执行步骤s20、步骤s15、步骤s16及步骤s17的一系列的步骤,直至其判定结果为是。

136.另一方面,在步骤s17中的判定结果为是时(在判定为预测值与目标值的差异在规定的阈值以内的情况下),移至步骤s18。在步骤s18中,钢管制造特性决定部73将判定为预测值与目标值的差异在规定的阈值以内时的由钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件构成的钢管制造特性决定为最佳的钢管制造特性。

137.该步骤s16、步骤s17、步骤s20、步骤s15、步骤s16、步骤s17及步骤s18与本发明的第二实施方式的钢管的制造特性决定方法对应,该钢管的制造特性决定方法以预测出的在钢管成形后进行涂装而成的涂装钢管的压溃强度渐近所要求的目标的涂装钢管的压溃强度的方式,逐次变更钢管制造特性所包含的钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件中的至少一个,来决定最佳的钢管制造特性。

138.然后,在步骤s19中,钢管制造特性运算部7的结果输出部74在步骤s16中的判定结果为是时(是钢管制造特性决定模式时),将在步骤s18中决定出的最佳的钢管制造特性的信息输出到输出装置10。另一方面,结果输出部74在步骤s16中的判定结果为否时(不是钢管制造特性决定模式时),将在步骤s15中预测出的在钢管成形后进行涂装而成的涂装钢管的压溃强度的信息(预测值)输出到输出装置10。

139.由此,钢管制造特性运算部7的处理结束。

140.像这样,本发明的第二实施方式的钢管压溃强度预测模型的生成方法生成通过机器学习多个学习用数据来对钢管成形后的钢管的压溃强度进行预测的钢管压溃强度预测模型(钢管压溃强度预测模型生成部6),其中,上述多个学习用数据将由钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件构成的过去的钢管制造特性作为输入数据,将相对于该输入数据的过去的钢管成形后的钢管的压溃强度作为

输出数据。

141.由此,能够适当地生成通过考虑钢管成形时的造管应变来高精度地预测在钢管成形后进行涂装而成的涂装钢管的压溃强度时的钢管压溃强度预测模型。

142.另外,在生成对涂装钢管的压溃强度进行预测的钢管压溃强度预测模型时,也考虑对涂装钢管的压溃强度带来较大的影响的涂装条件,因此也能够使钢管压溃强度预测模型的精度更高。

143.另外,本发明的第二实施方式的钢管的压溃强度预测方法向通过钢管压溃强度预测模型的生成方法而生成的钢管压溃强度预测模型输入成为预测对象的涂装钢管的由钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件构成的钢管制造特性,来预测钢管成形后的钢管的压溃强度(步骤s11~步骤s15)。

144.由此,能够通过考虑钢管成形时的造管应变来高精度地预测在钢管成形后进行涂装而成的涂装钢管的压溃强度。

145.而且,在对涂装钢管的压溃强度进行预测时,也考虑对涂装钢管的压溃强度带来较大的影响的涂装条件,因此能够更加提高涂装钢管的压溃强度的预测精度。

146.另外,本发明的第二实施方式的钢管的制造特性决定方法以预测出的涂装钢管的压溃强度渐近所要求的目标的涂装钢管的压溃强度的方式,逐次变更钢管制造特性所包含的钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件中的至少一个,来决定最佳的钢管制造特性(步骤s16、步骤s17、步骤s20、步骤s15、步骤s16、步骤s17及步骤s18)。

147.由此,能够决定预测出的涂装钢管的压溃强度渐近所要求的目标的涂装钢管的压溃强度时的、由钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件构成的最佳的钢管制造特性。

148.另外,在制造涂装钢管时,能够将由输出装置10输出的在步骤s15中预测出的涂装钢管的压溃强度的信息(预测值)关联到在成形工序中成形出的涂装钢管上。

149.也就是说,本发明的第二实施方式的钢管的制造方法也可以具备:对钢管进行成形并对成形出的钢管进行涂装而形成涂装钢管的涂装钢管形成工序;通过钢管的压溃强度预测方法(步骤s11~步骤s15)来预测在涂装钢管形成工序中形成的涂装钢管的压溃强度的压溃强度预测工序;以及将通过压溃强度预测工序而预测出的涂装钢管的压溃强度关联到在涂装钢管形成工序中形成的涂装钢管上的性能预测值赋予工序。

150.这里,性能预测值赋予工序中的预测出的涂装钢管的压溃强度向涂装钢管的关联例如通过利用标记对涂装钢管赋予预测出的涂装钢管的压溃强度(预测值),或者对涂装钢管粘贴记载了预测出的涂装钢管的压溃强度(预测值)的标签等而实现。

151.由此,处理涂装钢管的人能够掌握该涂装钢管的压溃强度(预测值)。

152.另外,在制造涂装钢管时,也可以基于由输出装置10输出的在步骤s18中决定出的最佳的钢管制造特性的信息来决定涂装钢管的制造条件(造管方法的选择、造管时的弯曲率、造管时的应变量、涂装时的升温速度、涂装时的最高到达温度、涂装时的最高到达温度保持时间、经过涂装时的最高到达温度保持时间后的冷却速度等),在该决定出的涂装钢管的制造条件下制造涂装钢管。

153.也就是说,本发明的第二实施方式的钢管的制造方法也可以基于通过涂装钢管的

制造特性决定方法(步骤s16、步骤s17、步骤s20、步骤s15、步骤s16、步骤s17及步骤s18)而决定出的最佳的钢管制造特性来决定涂装钢管的制造条件,在该决定出的涂装钢管的制造条件下制造涂装钢管。

154.由此,制造出的涂装钢管满足决定出的最佳的钢管制造特性,其结果,被预测的涂装钢管的压溃强度(预测值)渐近所要求的目标的涂装钢管的压溃强度,成为耐压溃性能优异的涂装钢管,能够避免构造物的损伤、损坏事故。

155.以上,对本发明的实施方式进行了说明,但本发明并不局限于此,能够进行各种变更、改进。

156.例如,在第一实施方式的钢管压溃强度预测模型的生成方法中,在生成钢管压溃强度预测模型时,成为输入数据的过去的钢管制造特性为钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变。但是,过去的钢管制造特性只要包括过去的钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变即可,也可以包括除它们以外的过去的钢管制造特性,例如过去的钢管成形前的钢板的强度特性。

157.即使在第二实施方式的钢管压溃强度预测模型的生成方法中,在生成钢管压溃强度预测模型时,成为输入数据的过去的钢管制造特性也只要包括过去的钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件即可,也可以包括除它们以外的过去的钢管制造特性,例如过去的钢管成形前的钢板的强度特性。

158.另外,在第一实施方式及第二实施方式的钢管压溃强度预测模型的生成方法中,在生成钢管压溃强度预测模型时,成为输入数据的过去的钢管成形后的钢管形状并不局限于钢管的最大外径dmax(mm)、钢管的最小外径dmin(mm)、钢管的平均外径dave(mm)、钢管的平均板厚t(mm)及钢管的外径形状的圆度(ovality)fo(%)。

159.另外,在第一实施方式以及第二实施方式的钢管压溃强度预测模型的生成方法中,在生成钢管压溃强度预测模型时,成为输入数据的钢管成形后的钢管强度特性并不局限于钢管的杨氏模量e(gpa)、钢管的泊松比μ(-)、钢管的拉伸强度ys(mpa)、钢管的压缩强度0.23%ys(与0.23%应变对应的应力)及钢管的压缩强度0.5%ys(与0.5%应变对应的应力)。

160.另外,在第一实施方式的钢管的压溃强度预测方法中,向钢管压溃强度预测模型输入预测对象的钢管的由钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变构成的钢管制造特性。该钢管制造特性只要包括钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变即可,也可以输入除它们以外的钢管制造特性,例如钢管成形前的钢板的强度特性。

161.另外,即使在第二实施方式的钢管的压溃强度预测方法中,也向钢管压溃强度预测模型输入预测对象的涂装钢管的由钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件构成的钢管制造特性。该钢管制造特性只要包括钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件即可,也可以输入除它们以外的钢管制造特性,例如钢管成形前的钢板的强度特性。

162.另外,在第一实施方式及第二实施方式的钢管的压溃强度预测方法中,向钢管压溃强度预测模型输入的钢管成形后的钢管形状并不局限于钢管的最大外径dmax(mm)、钢管的最小外径dmin(mm)、钢管的平均外径dave(mm)、钢管的平均板厚t(mm)及钢管的外径形状

的圆度(ovality)fo(%)。

163.另外,在第一实施方式及第二实施方式的钢管的压溃强度预测方法中,向钢管压溃强度预测模型输入的钢管成形后的钢管强度特性并不局限于钢管的杨氏模量e(gpa)、钢管的泊松比μ(-)、钢管的拉伸强度ys(mpa)、钢管的压缩强度0.23%ys(与0.23%应变对应的应力)及钢管的压缩强度0.5%ys(与0.5%应变对应的应力)。

164.另外,在第一实施方式及第二实施方式中,机器学习的方法是神经网络,钢管压溃强度预测模型是由神经网络构建的预测模型,但只要是机器学习法即可,例如也可以是决策树等。

165.实施例

166.为了验证本发明的效果,在表1所示的条件下预测了钢管的压溃强度。

167.[表1]

[0168][0169]

在实施例1~实施例2中,通过机器学习多个学习用数据来生成钢管压溃强度预测模型,其中,多个学习用数据将过去的钢管成形后的钢管形状(钢管的最大外径dmax(mm)、钢管的最小外径dmin(mm)、钢管的平均外径dave(mm)、钢管的平均板厚t(mm)、钢管的外径形状的圆度(ovality)fo(%))、过去的钢管成形后的钢管强度特性(钢管的杨氏模量e

(gpa)、钢管的泊松比μ(-)、钢管的拉伸强度ys(mpa)、钢管的压缩强度0.23%ys(与0.23%应变对应的应力)及钢管的压缩强度0.5%ys(与0.5%应变对应的应力))及过去的钢管成形时的造管应变(钢管成形时的拉伸应变(%))作为输入数据,将相对于该输入数据的过去的钢管成形后的压溃强度(mpa)作为输出数据。

[0170]

而且,在实施例1~实施例2中,向所生成的钢管压溃强度预测模型输入表1所示的成为预测对象的钢管的钢管成形后的钢管形状(钢管的最大外径dmax(mm)、钢管的最小外径dmin(mm)、钢管的平均外径dave(mm)、钢管的平均板厚t(mm)、钢管的外径形状的圆度(ovality)fo(%))、钢管成形后的钢管强度特性(钢管的杨氏模量e(gpa)、钢管的泊松比μ(-)、钢管的拉伸强度ys(mpa)、钢管的压缩强度0.23%ys(与0.23%应变对应的应力)及钢管的压缩强度0.5%ys(与0.5%应变对应的应力))及钢管成形时的造管应变(钢管成形时的拉伸应变(%)),预测了钢管成形后的压溃强度。

[0171]

另外,在实施例1~实施例2中,根据表1所示的钢管成形后的钢管形状、钢管成形后的钢管强度特性及钢管成形时的造管应变实测了钢管成形后的实际的压溃强度(实管试验结果)。实施例1~实施例2、以下所示的实施例3~实施例6及比较例1~比较例6中的实管试验结果的判定基准相同,对通过实验得到的实际的压溃强度与标准基准值的差异进行评价,将实际的压溃强度低于标准基准值的钢管记为ng,将实际的压溃强度在不足10%的范围内高于标准基准值的钢管记为c,将实际的压溃强度在10%以上且不足20%的范围内高于标准基准值的钢管记为b,将实际的压溃强度高于标准基准值20%以上的钢管记为a。其结果,在实施例1~实施例2中,实测出的钢管成形后的实际的压溃强度(实管试验结果)低于标准基准值(规定标准值),判定结果为ng,使用了钢管压溃强度预测模型的钢管成形后的压溃强度的预测值也低于标准基准值(规定标准值),判定结果为ng,实验评价与结果一致。

[0172]

另外,在实施例3~实施例6中,通过机器学习多个学习用数据来生成钢管压溃强度预测模型,其中,多个学习用数据将过去的钢管成形后的钢管形状(钢管的最大外径dmax(mm)、钢管的最小外径dmin(mm)、钢管的平均外径dave(mm)、钢管的平均板厚t(mm)、钢管的外径形状的圆度(ovality)fo(%))、过去的钢管成形后的钢管强度特性(钢管的杨氏模量e(gpa)、钢管的泊松比μ(-)、钢管的拉伸强度ys(mpa)、钢管的压缩强度0.23%ys(与0.23%应变对应的应力)及钢管的压缩强度0.5%ys(与0.5%应变对应的应力))、过去的钢管成形时的造管应变(钢管成形时的拉伸应变(%))、涂装条件(最高温度(℃)及保持时间(min))作为输入数据,将相对于该输入数据的过去的涂装钢管的压溃强度(mpa)作为输出数据。

[0173]

而且,在实施例3~实施例6中,向所生成的钢管压溃强度预测模型输入表1所示的成为预测对象的钢管的钢管成形后的钢管形状(钢管的最大外径dmax(mm)、钢管的最小外径dmin(mm)、钢管的平均外径dave(mm)、钢管的平均板厚t(mm)、钢管的外径形状的圆度(ovality)fo(%))、钢管成形后的钢管强度特性(钢管的杨氏模量e(gpa)、钢管的泊松比μ(-)、钢管的拉伸强度ys(mpa)、钢管的压缩强度0.23%ys(与0.23%应变对应的应力)、钢管的压缩强度0.5%ys(与0.5%应变对应的应力))、钢管成形时的造管应变(钢管成形时的拉伸应变(%))及涂装条件(最高温度(℃)及保持时间(min)),预测了涂装钢管的压溃强度。

[0174]

另外,在实施例3~实施例6中,根据表1所示的钢管成形后的钢管形状、钢管成形后的钢管强度特性、钢管成形时的造管应变及涂装条件实测了涂装钢管的压溃强度(实管

试验结果)。

[0175]

其结果,在实施例3~实施例5中,实测出的涂装钢管的实际的压溃强度(实管试验结果)高于标准基准值(规定标准值)20%以上,判定结果为a,另外,使用了钢管压溃强度预测模型的涂装钢管的压溃强度的预测值也高于标准基准值(规定标准值)20%以上,判定结果为a,实验评价与结果一致。另外,在实施例6中,实测出的涂装钢管的实际的压溃强度(实管试验结果)在10%以上且不足20%的范围内高于标准基准值(规定标准值),判定结果为b,另外,使用了钢管压溃强度预测模型的涂装钢管的压溃强度的预测值也在10%以上且不足20%的范围内高于标准基准值(规定标准值),判定结果为b,实验评价与结果一致。

[0176]

另外,在比较例1~比较例2中,向非专利文献1所示的预测数式输入表1所示的成为预测对象的钢管的钢管成形后的钢管形状(钢管的最大外径dmax(mm)、钢管的最小外径dmin(mm)、钢管的平均外径dave(mm)、钢管的平均板厚t(mm)、钢管的外径形状的圆度(ovality)fo(%))、钢管成形后的钢管强度特性(钢管的杨氏模量e(gpa)、钢管的泊松比μ(-)及钢管的拉伸强度(与0.5%应变对应的屈服应力)),预测了钢管成形后的压溃强度。

[0177]

另外,在比较例3~比较例6中,向非专利文献1所示的预测数式输入表1所示的成为预测对象的涂装钢管的钢管成形后的钢管形状(钢管的最大外径dmax(mm)、钢管的最小外径dmin(mm)、钢管的平均外径dave(mm)、钢管的平均板厚t(mm)、钢管的外径形状的圆度(ovality)fo(%))、钢管成形后的钢管强度特性(钢管的杨氏模量e(gpa)、钢管的泊松比μ(-)及钢管的拉伸强度(与0.5%应变对应的屈服应力)),预测了涂装钢管的压溃强度。

[0178]

其结果,在比较例1中,实测出的钢管成形后的实际的压溃强度(实管试验结果)低于标准基准值(规定标准值),判定结果为ng,但使用了非专利文献1的预测数式的钢管成形后的压溃强度的预测值在10%以上且不足20%的范围内高于标准基准值(规定标准值),判定结果为b,在两者之间产生差异,预测值与实验评价的结果不一致。

[0179]

另外,在比较例2中,实测出的钢管成形后的实际的压溃强度(实管试验结果)低于标准基准值(规定标准值),判定结果为ng,但使用了非专利文献1的预测数式的钢管成形后的压溃强度的预测值在不足10%的范围内高于标准基准值(规定标准值),判定结果为c,在两者之间产生差异,预测值与实验评价的结果不一致。

[0180]

另外,在比较例3中,实测出的钢管成形后的实际的压溃强度(实管试验结果)高于标准基准值(规定标准值)20%以上,判定结果为a,但使用了非专利文献1的预测数式的钢管成形后的压溃强度的预测值在不足10%的范围内高于标准基准值(规定标准值),判定结果为c,在两者之间产生差异,预测值与实验评价的结果不一致。

[0181]

另外,在比较例4中,实测出的涂装钢管的实际的压溃强度(实管试验结果)高于标准基准值(规定标准值)20%以上,判定结果为a,但使用了非专利文献1的预测数式的涂装钢管的压溃强度的预测值在10%以上且不足20%的范围内高于标准基准值(规定标准值),判定结果为b,在两者之间产生差异,预测值与实验评价的结果不一致。

[0182]

另外,在比较例5中,实测出的涂装钢管的实际的压溃强度(实管试验结果)高于规定的标准值20%以上,判定结果为a,但使用了非专利文献1的预测数式的涂装钢管的压溃强度的预测值在10%以上且不足20%的范围内高于标准基准值(规定标准值),判定结果为b,在两者之间产生差异,预测值与实验评价的结果不一致。

[0183]

另外,在比较例6中,实测出的涂装钢管的实际的压溃强度(实管试验结果)在不足

10%的范围内高于标准基准值(规定标准值),判定结果为c,但使用了非专利文献1的预测数式的涂装钢管的压溃强度的预测值在10%以上且不足20%的范围内高于标准基准值(规定标准值),判定结果为b,在两者之间产生差异,预测值与实验评价的结果不一致。

[0184]

由此,如通过实施例1~实施例6进行了说明的那样,在本发明中,确认了钢管成形后的钢管的压溃强度的预测值及涂装钢管的压溃强度的预测值均与实验结果一致,预测精度较高。

[0185]

附图标记的说明

[0186]1…

钢管制造特性决定装置;2

…

运算装置;3

…

ram;4

…

rom;5

…

运算处理部;6

…

钢管压溃强度预测模型生成部;7

…

钢管制造特性运算部;8

…

输入装置;9

…

存储装置;10

…

输出装置;11

…

总线;41

…

钢管压溃强度预测模型生成程序;42

…

钢管制造特性运算程序;61

…

学习用数据获取部;62

…

前处理部;63

…

模型生成部;64

…

结果保存部;71

…

信息读取部;72

…

压溃强度预测部;73

…

钢管制造特性决定部;74

…

结果输出部;101

…

输入层;102

…

中间层;103

…

输出层。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1