曲轴的形状检查方法、运算装置、程序及形状检查装置与流程

本发明涉及检查用于汽车的发动机等的曲轴的形状的曲轴的形状检查方法、运算装置、程序及形状检查装置。

背景技术:

1、图1a、图1b是示意地表示曲轴的一例(直列四缸发动机用曲轴)的图。图1a是从曲轴s的旋转中心轴l的方向观察的正视图,图1b是从与旋转中心轴l正交的方向观察的侧视图。

2、如图1a、图1b所示,曲轴s具备:设置在曲轴s的旋转中心轴l上的前部(front)sa、设在旋转中心轴l上的多个轴颈sb(在图1a、图1b所示的例子中为第1轴颈sb1~第5轴颈sb5)、设在旋转中心轴l上的用来取得旋转平衡的多个配重(平衡重物)sc(在图1a、图1b所示的例子中为第1配重sc1~第8配重sc8)、用来安装设在绕旋转中心轴l的规定角度的位置处的连杆(未图示)的多个销sd(在图1a、图1b所示的例子中是第1销sd1~第4销sd4)、以及设在旋转中心轴l上的凸缘se。销sd的截面形状是以从旋转中心轴l离开的位置为中心的圆形,相当于发动机的轴部的曲轴s的轴部即前部sa、轴颈sb及凸缘se的截面形状是以曲轴s的旋转中心轴l为中心的圆形。配重sc的截面形状是左右对称的复杂的形状。

3、图1a、图1b所示那样的曲轴s通过将加热后的坯材用上下的金属模具进行冲压加工并进行模锻,在成型了包含毛刺的锻造品之后,将毛刺除去,实施喷丸处理来制造。通过这些制造工序制造的曲轴s在组装到汽车的发动机等时,适当地被实施切削的机械加工以便能够进行组装。具体而言,对曲轴s的轴部(前部sa、轴颈sb及凸缘se)和销sd实施机械加工而成为圆柱状。在这些轴部及销sd上设有几mm左右的加工余量以便能够进行机械加工。

4、如上述那样,曲轴形状较复杂,因此在进行锻造时,有时由于坯材尺寸的变动、坯材温度的不匀、锻造作业的变动等,会发生坯材没有被填充到金属模具的端部这种被称作缺肉的缺陷、或跨曲轴的全长的弯曲或扭曲。此外,在处理曲轴时也有与输送设备等接触而发生凹陷瑕疵的情况。进而,也有在作为曲轴的加工部位的轴部及销处不具有充分的加工余量的情况。因此,对于曲轴的制造工序而言,在实施机械加工之前,将曲轴的实际形状与基准形状比较而进行检查,来判定合格与否。

5、作为曲轴的合格与否判定的基准,可以举出:(a)曲轴的弯曲及扭曲处于规定的容许范围内;(b)在配重上没有超过容许范围的缺肉或凹陷瑕疵;(c)在作为加工部位的轴部及销上具有规定的加工余量。

6、上述(a)及(b)被设定为为了达成作为曲轴的最终制品的尺寸精度及重量平衡所需要的条件。这是因为,如果曲轴的弯曲较大或者扭曲较大而销的设置位置从规定角度较大地偏离,则不论在后工序中实施怎样的加工,都难以达成作为曲轴的最终制品的尺寸精度及重量平衡。此外是因为,在由于缺肉或凹陷瑕疵而配重的形状没有成为要设计的那样而重心偏离的情况下,同样也难以达成作为曲轴的最终制品的重量平衡。

7、上述(c)被设定为为了实施机械加工所需要的条件。这是因为,无论是如何取得了重量平衡的曲轴,如果没有充分的加工余量,也难以达成机械加工后的尺寸精度,而且残留有表面性状较差的锻造表面而不能作为发动机的构成零件使用。

8、具体而言,曲轴的弯曲是否合格,以将曲轴匹配于机械加工时的坐标系(图1a、图1b的xyz坐标系)时的轴部(前部、轴颈及凸缘)从旋转中心轴的偏差量为管理指标,根据该管理指标是否是公差以内(例如±1mm以内)来判定合格与否。此外,曲轴的扭曲是否合格以销的分割角度为管理指标,根据该管理指标是否是规定以内(例如±1°)来判定合格与否。

9、此外,配重的形状是否合格,以图1a所示那样的从曲轴的旋转中心轴方向观察的配重的侧面尺寸(宽度、高度、外周径)为管理指标来判定。该管理指标是为了确保曲轴的旋转平衡而需要的。此外,配重的形状是否合格,图1b所示那样的从与曲轴的旋转中心轴正交的方向观察的配重的长度方向位置也作为管理指标来进行判定。该管理指标是为了检测配重的厚度(沿着旋转轴方向的尺寸)或倾倒而需要的。对于与上述的配重的形状有关的管理指标分别设定了公差(例如,±1mm、±2mm)。

10、进而,关于轴部的形状是否合格,使用能够掌握模锻的精度的锻造厚度及锻造模偏差作为制造工序的管理指标。

11、现有的检查曲轴的方法为:将被形成为与销及配重的基准形状一致的各板量规(gauge)分别贴靠于曲轴的要检查的销及配重,用尺规测量各板量规与销及配重的间隙,如果该间隙的尺寸(形状误差)是容许范围内,则将该曲轴判定为合格。该方法由于使用被形成为与销及配重的基准形状一致的板量规并通过操作者的手工作业来进行,因此存在不仅在检查精度中发生个人差异、而且在检查中需要大量的时间这样的问题。因此,为了自动地进行正确的检查,提出了专利文献1~6所示那样的各种曲轴的形状检查方法。

12、现有技术文献

13、专利文献

14、专利文献1:日本特开昭59-184814号公报

15、专利文献2:日本特开平6-265334号公报

16、专利文献3:日本特开平10-62144号公报

17、专利文献4:日本特开2007-212357号公报

18、专利文献5:国际公开第2016/194728号

19、专利文献6:国际公开第2017/159626号

技术实现思路

1、发明要解决的课题

2、刚实施喷丸处理后的曲轴的表面具有金属光泽。由于该金属光泽,在为了曲轴的形状检查而测量曲轴的三维形状时发生干扰(noise、噪点、噪声),可能带来测量精度的恶化。在干扰(noise)发生在配重附近的情况下,有可能不能够精度良好地计算配重的侧面尺寸或长度方向位置。

3、在现有的形状检查方法中,没有提出能够精度良好地计算刚实施喷丸处理后的表面具有金属光泽的曲轴的形状、特别是配重的侧面尺寸及长度方向位置的方案。

4、本发明是为了解决上述那样的现有技术的问题而做出的,目的在于能够精度良好地计算曲轴的配重的侧面尺寸及长度方向位置。

5、用来解决课题的手段

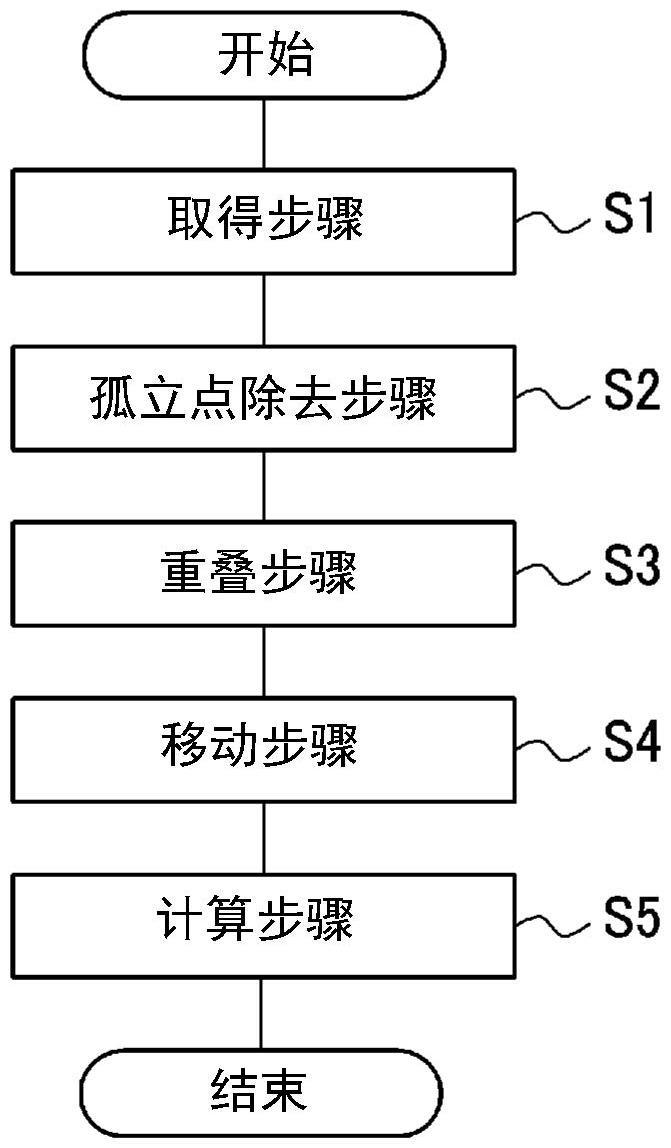

6、本发明的曲轴的形状检查方法包括:取得步骤,通过由三维形状测量装置测量曲轴的表面形状,取得上述曲轴的表面的三维点云数据(三维点群数据);生成步骤,使用在上述取得步骤中取得的上述三维点云数据,基于实施将距最接近数据点的距离为第1阈值以上的数据点除去的孤立点除去处理而生成的点云数据来生成第1点云数据,基于实施将距最接近数据点的距离为比上述第1阈值大的第2阈值以上的数据点除去的孤立点除去处理而生成的点云数据来生成第2点云数据;以及计算步骤,基于在上述生成步骤中生成的上述第1点云数据及上述第2点云数据,提取上述曲轴的配重的点云数据即配重点云数据,使用从上述第1点云数据提取出的上述配重点云数据来计算上述配重的侧面尺寸,使用从上述第2点云数据提取出的上述配重点云数据来计算上述配重的长度方向位置。

7、本发明的运算装置,是用于曲轴的形状检查的运算装置,具备:取得机构,基于由三维形状测量装置测量上述曲轴的表面形状得到的结果,取得上述曲轴的表面的三维点云数据;生成机构,使用由上述取得机构取得的上述三维点云数据,基于实施将距最接近数据点的距离为第1阈值以上的数据点除去的孤立点除去处理而生成的点云数据来生成第1点云数据,基于实施将距最接近数据点的距离为比上述第1阈值大的第2阈值以上的数据点除去的孤立点除去处理而生成的点云数据来生成第2点云数据;以及计算机构,基于由上述生成机构生成的上述第1点云数据及上述第2点云数据,提取上述曲轴的配重的点云数据即配重点云数据,使用从上述第1点云数据提取出的上述配重点云数据来计算上述配重的侧面尺寸,使用从上述第2点云数据提取出的上述配重点云数据来计算上述配重的长度方向位置。

8、本发明的程序,是用于曲轴的形状检查的程序,使计算机作为以下的机构发挥功能:取得机构,基于由三维形状测量装置测量曲轴的表面形状得到的结果,取得上述曲轴的表面的三维点云数据;生成机构,使用由上述取得机构取得的上述三维点云数据,基于实施将距最接近数据点的距离为第1阈值以上的数据点除去的孤立点除去处理而生成的点云数据来生成第1点云数据,基于实施将距最接近数据点的距离为比上述第1阈值大的第2阈值以上的数据点除去的孤立点除去处理而生成的点云数据来生成第2点云数据;以及计算机构,基于由上述生成机构生成的上述第1点云数据及上述第2点云数据,提取上述曲轴的配重的点云数据即配重点云数据,使用从上述第1点云数据提取出的上述配重点云数据来计算上述配重的侧面尺寸,使用从上述第2点云数据提取出的上述配重点云数据来计算上述配重的长度方向位置。

9、本发明的曲轴的形状检查装置具备:多个光学式的三维形状测量装置,绕曲轴的旋转中心轴而配置,一边在与上述曲轴的旋转中心轴平行的方向上相对移动,一边将光对于上述曲轴投光受光,从而测量上述曲轴的三维形状;以及运算装置,被输入由上述多个三维形状测量装置得到的测量结果,执行规定的运算,上述三维形状测量装置中的至少一部分以使光的投射方向相对于与上述曲轴的旋转中心轴正交的方向相互不同的方式而倾斜地配置,上述运算装置具备:取得机构,基于由上述三维形状测量装置测量上述曲轴的表面形状得到的结果,取得上述曲轴的表面的三维点云数据;生成机构,使用由上述取得机构取得的上述三维点云数据,基于实施将距最接近数据点的距离为第1阈值以上的数据点除去的孤立点除去处理而生成的点云数据来生成第1点云数据,基于实施将距最接近数据点的距离为比上述第1阈值大的第2阈值以上的数据点除去的孤立点除去处理而生成的点云数据来生成第2点云数据;以及计算机构,基于由上述生成机构生成的上述第1点云数据及上述第2点云数据,提取上述曲轴的配重的点云数据即配重点云数据,使用从上述第1点云数据提取出的上述配重点云数据来计算上述配重的侧面尺寸,使用从上述第2点云数据提取出的上述配重点云数据来计算上述配重的长度方向位置。

10、发明效果

11、根据本发明,能够精度良好地计算曲轴的配重的侧面尺寸及长度方向位置。

- 还没有人留言评论。精彩留言会获得点赞!