基于磨粒图像自动采集与分析的磨损快速检测装置和方法

1.本发明涉及一种机械磨损检测方法,具体涉及一种基于磨粒图像自动采集与分析的磨损快速检测装置和方法,属于摩擦学系统的磨损状态在线监测技术领域。

背景技术:

2.目前,约有80%的机器零部件都是因为磨损而失效,而且50%以上的机械装备的恶性事故都是起因于润滑失效和过度磨损。对于一些特种车辆、航发系统等,由于长期服役在极端、全天候工况下,其动力系统的摩擦磨损性能已经成为其可靠性的技术瓶颈。我国工业界一直采用离线铁谱技术开展装备磨损分析,随着机械装备维护技术水平升级,离线铁谱分析技术已经成为机械装备磨损监测的重要手段,但是该技术的人工依赖性和判断滞后性大大限制了其应用效率和普及率。因此,开展磨损和润滑在线监测的技术研发具有重要的意义。

3.正常装备全生命期的磨损状态曲线的长期趋势符合“浴盆曲线”。装备在运行的全生命期的各个阶段中,故障率是不同的,且产生预示着恶性事故的特征磨粒的时间极短。磨合期是机器的工作初期,故障率较高,磨损率也较高。但这一过程为时较短,却决定着装备在全生命期能否健康运行。磨合结束装备磨损率、故障率迅速下降,进入故障率低的稳定工作期。最后进入磨损故障期,也是故障的高发期,标志着装备的寿命。真实的装备磨损状态曲线是粗糙的,常因不可避免的干扰、装备的重启、正常的换油维护而掩盖真实状态曲线的走势,造成重要状态节点的误判,过早地结束装备的生命期或过度使用造成恶性事故。常规的停机磨损测量、离线测量不可避免地破坏了磨损过程的连续性,跟不上磨损状态的变化,数据可信度低。这就需要自适应的磨粒信息的高速获取技术。

4.近些年pdm和cbm已经成为重大装备运行维护的先进维护理念。相应地,面向重大装备的状态监测技术和故障诊断方法成为研究的热点,如应变测量、声发射和振动监测;参数监测等方法。但是,上述方法在磨损状态故障信号获取及预测方面存在如下几个方面的问题:(1)故障特征的先验知识获取难度大;(2)盲源信号的处理不准确;(3)早期磨损状态难以识别。磨损是旋转动作部件失效的主要原因,而磨粒分析由于具有磨损直接分析的特点,成为最有效的机器磨损状态分析技术。磨粒图像分析在磨损机理分析方面具备了的得天独厚的优势,但是现有的离线铁谱图像分析方法不能满足在线监测的要求。如何实现磨粒图像的快速、自动监测,进而准确判断和预测机械磨损状态,是本领域渴望解决的技术难题。

技术实现要素:

5.本发明的主要目的在于提供一种基于磨粒图像自动采集与分析的磨损快速检测装置和方法,以克服现有技术的不足。

6.为实现上述发明目的,本发明采用的技术方案包括:

7.本发明的一个方面提供了一种基于磨粒图像自动采集与分析的磨损快速检测装

置,其包括:

8.光学成像单元,用于在线获取磨粒图片和/或视频;

9.控制单元,包括:

10.图像传感器,至少用于从所述磨粒图片和/或视频中采集磨粒图像;

11.无扰动微流量磨粒传感器,用于在线监测流道中的磨粒;

12.数据处理及控制模块,与所述光学成像单元、无扰动微流量磨粒传感器和图像传感器连接,并至少具有如下功能:

13.控制所述光学成像单元和所述无扰动微流量磨粒传感器,

14.依据所述图像传感器采集的图像信号以及所述无扰动微流量磨粒传感器的监测信号,进行磨粒形态学特征快速提取、磨损状态表征及动态磨损机理辨识,以在线监测磨损状态,进而进行磨损模式识别、磨损状态辨识及故障预警,实现寿命预测。

15.在一个实施例中,所述光学成像单元包括磨粒沉积谱光学成像系统。

16.在一个实施例中,所述光学成像单元是基于嵌入式视频流的磨粒多光源成像及多聚焦图像信息融合技术对磨粒进行光学成像,以在线获取磨粒图片和/或视频。

17.在一个实施例中,所述数据处理及控制模块还包括微处理器、fpga芯片和dsp数字信号处理器中的任一种或多种的组合。

18.在一个实施例中,所述控制单元采用数据处理及控制模块与无扰动微流量磨粒传感器、图像传感器组合形成的嵌入式控制器平台,所述数据处理及控制模块包括微处理器、fpga芯片和dsp数字信号处理器,其中所述fpga芯片和dsp数字信号处理器均与微处理器连接。

19.在一个实施例中,所述控制单元采用磨粒特征群动态匹配算法和时间序列算法进行磨损模式识别、磨损状态辨识及故障预警。

20.本发明的另一个方面提供了一种基于磨粒图像自动采集与分析的磨损快速检测方法,其包括如下步骤:

21.(1)以磨粒沉积谱光学成像系统对磨粒进行光学成像,以在线获取磨粒图片和/或视频;

22.(2)以无扰动微流量磨粒传感器在线监测流道中的磨粒,并以图像传感器从所述磨粒图片和/或视频中采集磨粒图像;

23.(3)依据所述无扰动微流量磨粒传感器的监测信号和所述磨粒图像,进行磨粒形态学特征快速提取、磨损状态表征及动态磨损机理辨识,以在线监测磨损状态;以及

24.(4)进行磨损模式识别、磨损状态辨识及故障预警,实现寿命预测。

25.在一个实施例中,步骤(1)中所述磨粒沉积谱光学成像系统是基于嵌入式视频流的磨粒多光源成像及多聚焦图像信息融合技术对磨粒进行光学成像。

26.在一个实施例中,步骤(2)包括:

27.以数据处理及控制模块与无扰动微流量磨粒传感器、图像传感器组合形成嵌入式控制器平台,实现,实现磨粒沉积、图像采集和图像处理的定时同步控制和实时处理;

28.其中,所述数据处理及控制模块包括微处理器、fpga芯片和dsp数字信号处理器,所述fpga芯片和dsp数字信号处理器均与微处理器连接。

29.在一个实施例中,步骤(4)包括:

30.基于模糊角度δ和模糊长度l,使用时间序列算法对模糊的磨粒图像进行处理,得到具有清晰轮廓的磨粒图像,其中采用的计算公式为:

31.f(x,y)=αg(x,y)-βh(x,y)

32.其中,y/x=tanδ,函数f(x,y)代表清晰的图像,函数g(x,y)代表模糊的图像,函数h(x,y)代表环境噪声函数。

33.相较于现有技术,本发明的基于磨粒图像自动采集与分析的磨损快速检测装置和方法能够在机械装备全生命期内进行磨粒图像的快速、自动监测,进而自适应地实时可视化获取磨损状态信息,并能较为准确的预测机械装备寿命,具有广阔应用前景和重大价值。

附图说明

34.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

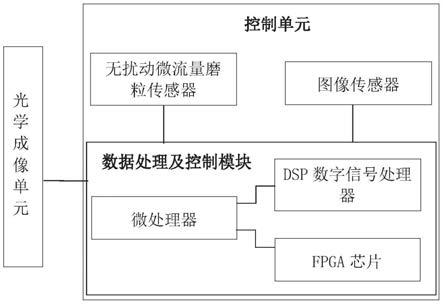

35.图1为本发明一实施例中一种基于磨粒图像自动采集与分析的磨损快速检测装置的结构框图。

36.图2a-图2b为本发明一实施例中从光学成像单元所获取的一段视频流中提取的不同帧数的两张图像。

具体实施方式

37.如前所述,离线铁谱技术在开展装备磨损分析时人工依赖性和判断滞后性大,导致其应用效率和普及率低。而一些先进维护理念,如应变测量、声发射和振动监测等在磨损状态故障信号获取及预测方面存在故障特征的先验知识获取难度大,盲源信号的处理不准确和早期磨损状态难以识别等问题。

38.同时,磨损状态具体表现于油液中磨粒的几何参数、色彩参数和纹理参数等。这些参数关系到磨损类型(磨粒磨损、疲劳磨损和氧化磨损)和磨损严重程度(磨粒尺寸、高温氧化特征色彩)的判定。基于理化指标、磨粒浓度的监测获取的磨损状态信息严重不足,无法胜任装备磨损状态的辨识要求。而磨粒携带的信息是如此丰富,以致为此开发的在线图像可视铁谱实时磨损监测与分析仪全面记录了磨粒的几何参数、色彩参数和纹理参数等信息,满足了全生命期磨损状态特征辨识的需求。然而对这些信息进行统计分析,涉及到复杂的多维图像信息处理如关系到磨粒链和磨粒群形态的图像的边界分割与增强算法,关于磨损类型、磨损部件、磨损严重性的描述参数及其阈值定义,软件分析平台的构建,磨损状态的实时辨识。所以,迄今未见业界有关于通过自动采集与分析磨粒图像对机械装备进行在线磨损检测的技术的报道。鉴于此,本技术人提出了本技术的技术方案。如下将结合附图及实施例对该技术方案进行更为详细的解释说明。

39.请参阅图1所示,本发明的一个实施例中提供的一种基于磨粒图像自动采集与分析的磨损快速检测装置包括光学成像单元和控制单元。该光学成像单元包括磨粒沉积谱光学成像系统,它是基于嵌入式视频流的磨粒多光源成像及多聚焦图像信息融合技术对磨粒

进行光学成像,以在线获取磨粒图片、视频等。该控制单元为由图像传感器(如cmos)、无扰动微流量磨粒传感器和数据处理及控制模块组合形成的嵌入式控制器平台。该数据处理及控制模块包括微处理器(如arm处理器)、fpga芯片和dsp数字信号处理器,其中fpga芯片和dsp数字信号处理器均与微处理器连接。

40.进一步的,该磨损快速检测装置还可以包括在线取样装置等,该在线取样装置包括取样机构,其可以在控制单元控制下自动执行取样动作。

41.进一步的,该磨损快速检测装置还可以包括输入/输出端口等,以使该磨损快速检测装置能够与显示器、键盘、存储器、数据处理器、通信装置等连接,使操作人员可以在本地或远程控制该磨损快速检测装置,以及实现该磨损快速检测装置与本地或远程服务器的信息交互等。

42.在本实施例中,一种基于磨粒图像自动采集与分析的磨损快速检测方法是基于前述磨损快速检测装置实现的。一种所述的磨损快速检测方法可以包括如下步骤:

43.s1、依据预设的取样参数(例如取样时间、取样频率、取样量、取样区域等)进行取样,其中样品可以是从机械装备中取出的微量润滑油等。该步骤中,可以在无扰动微流量磨粒传感器在取样位置监测到润滑油中的磨粒时,使控制单元驱使取样机构自动执行取样动作。该取样动作可以是间歇进行的,也可以是连续进行的。

44.s2、以光学成像系统对步骤s1取得的样品进行光学成像,以获取样品中的磨粒图片和/或视频。

45.s3、对步骤s2获取的磨粒图片和/或视频进行存储和预处理,所述预处理包括以图像传感器从磨粒图片和/或视频中提取出磨粒图像。

46.s4、对磨粒图像进行分析,包括:

47.磨粒形态学特征快速提取、磨损状态表征及动态磨损机理辨识;以及

48.磨损模式识别、磨损状态辨识及故障预警,进而实现机械装备的寿命预测。

49.进一步的,该磨损快速检测方法具体可以包括:

50.(1)使用基于嵌入式视频流的磨粒多光源成像及多聚焦图像信息融合技术进行磨粒图片及视频的在线获取。由于工业现场在线检测磨损状态是一种即时的检测手段,会导致采集到的磨损轮廓模糊,因此需要结合磨粒沉积谱光学成像系统进行机械光学成像和图像采集,实现分辨率和景深不足时铁谱图像特征提取。

51.(2)由于机械运转过程中产生的噪音、磨粒的随机运动以及环境因素等会导致捕捉到的磨损图像很模糊,因此需要采用无扰动微流量磨粒传感器,与图像传感器(cmos)、arm处理器、fpga芯片和dsp数字信号处理器相结合组成嵌入式控制器平台,实现磨粒沉积、图像采集和图像处理的定时同步控制和实时处理。如图2a-图2b所示的一段视频流中提取的不同帧数的两张图像,每张图片的磨损轮廓都清晰可见。

52.(3)根据检测得到的谱片进行磨粒形态学特征快速提取、磨损状态表征及动态磨损机理辨识,在线监测磨损状态。

53.(4)采用磨粒特征群动态匹配算法和时间序列算法进行磨损模式识别、磨损状态辨识及故障预警,实现寿命预测。模糊的磨粒图像中,模糊区域的特点可由模糊角度δ和模糊长度l来反映。假设在极短的曝光时间内磨粒做直线匀速运动,通过运动速度及曝光时间可得到模糊长度l值。基于模糊角度δ和模糊长度l,使用时间序列算法对模糊的磨损图像进

行处理,便可得到清晰轮廓的磨损图像,其计算公式为:

54.f(x,y)=αg(x,y)-βh(x,y),

55.其中,(其中y/x=tanδ),函数f(x,y)代表清晰的图像,函数g(x,y)代表模糊的图像,函数h(x,y)代表环境噪声函数。

56.尽管已参考说明性实施例描述了本发明,但所属领域的技术人员将理解,在不背离本发明的精神及范围的情况下可做出各种其它改变、省略及/或添加且可用实质等效物替代所述实施例的元件。另外,可在不背离本发明的范围的情况下做出许多修改以使特定情形或材料适应本发明的教示。因此,本文并不打算将本发明限制于用于执行本发明的所揭示特定实施例,而是打算使本发明将包含归属于所附权利要求书的范围内的所有实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1