柔性压力传感器及其制备方法与流程

1.本发明涉及压力传感器技术领域,尤其涉及一种柔性压力传感器及其制备方法。

背景技术:

2.压力传感器通常用于测量两个刚性表面间接触力大小,组成压力传感器的敏感材料和导电电极都为刚性的。但随着装备未来智能化发展的需求,需要越来越多的智能化监测,例如:气体组分、加载历史、温度、压强、空隙、裂纹、尺寸、外形、材料特性、加速度、冲击,由于测试空间严重受限等特殊因素,使得传感器的工作环境变得更加复杂困难,普通的刚性压力传感器已无法满足装备内部狭窄空间物体表面接触应力分布、接触压力大小的测量,迫切需要进行传感器的小型化、薄膜化、柔性化、轻量化——即传感器安装的生物相容性等具有特殊性能的传感器研究。因此,开展新型柔性传感器的研究具有十分重要的意义。

3.目前已有的柔性压力传感器,基本都是基于高分子力敏复合材料制备的,例如多壁碳纳米管/硅橡胶复合压敏材料、炭黑/橡胶力敏复合材料、添加多乙烯基硅油改性炭黑/硅橡胶复合压阻敏感材料等,制备的复合敏感材料具有较低的压敏阈值和较好的弹性力学性能,极薄的外形结构优势,可以大面积制备,其制备工艺有导电浆料印刷方式、机械搅拌硫化方式等。

4.但是,对于某些特殊场合的测试需求以及某些特殊环境的条件下,需要在基于固态片状的苯基硅生胶(后续简称“硅泡沫垫层”)上制备压力传感器时,已有的制备工艺由于其制备机理所限,导致无法直接制备在硅泡沫垫层上。

5.已有的柔性压力传感器是由高分子/硅橡胶复合材料填入纳米导电功能材料,采用搅拌、硫化、混炼、电浆料印刷等制备方式而制成压力敏感层,材料的导电网络结构依附于高分子/硅橡胶分子交联形成的力学网络,当复合材料受到外力作用时,其硅橡胶分子交联网络和纳米粒子所形成导电网络会发生破坏与重构的相应变化,从而使得复合材料具有压阻的性能。已有的制备机理有以下的缺点:

6.1)传统的柔性复合材料制备工艺,使得纳米导电功能材料与硅泡沫片之间的结合力为范德华力,结合力较弱,容易脱落,复合材料的结构稳定性较差,导致柔性压力传感器容易损坏失效,传感器的使用寿命较短;

7.2)纳米导电功能材料在填入硅泡沫片中容易发生团聚,导致其与硅泡沫垫层混合不均匀,复合材料的功能一致性较差,导致传感器测试的一致性、重复性等性能较差;

8.3)压力敏感材料的制备工艺导致能够进入硅泡沫垫层泡孔内的纳米导电功能材料量少,且成团聚态,导致传感器的灵敏度较低,压力测量范围较小;

9.4)传统的电浆料印刷制备工艺无法在有丰富泡沫孔洞的硅泡沫垫层上实现均匀印刷,无法制成印刷式柔性压力传感器。

10.因此需要研发出一种柔性压力传感器及其制备方法来解决上述问题。

技术实现要素:

11.本发明的目的就在于为了解决上述问题设计了一种柔性压力传感器及其制备方法。

12.本发明通过以下技术方案来实现上述目的:

13.柔性压力传感器,包括:

14.柔性压敏功能层;柔性压敏功能层包括苯基硅生胶复合泡沫材料层;苯基硅生胶复合泡沫材料层内形成为微孔状结构,且穿透苯基硅生胶复合泡沫材料层设置有多个通孔,微孔状结构、通孔及苯基硅生胶复合泡沫材料层的表面均聚合沉积有改性碳纳米管;

15.柔性铜箔电极;两层柔性铜箔电极分别连接设置在柔性压敏功能层的两面。柔性压力传感器还包括柔性防护封装层,两层柔性防护封装层组合后用于柔性压敏功能层和柔性铜箔电极的封装。

16.优选地,柔性压力传感器还包括柔性防护封装层,柔性防护封装层为聚酰亚胺薄膜,厚度为0.01mm~1mm。

17.优选地,柔性铜箔电极为铜箔、金箔或银箔制成;柔性铜箔电极厚度为0.01mm~1mm。

18.优选地,柔性压敏功能层的厚度为0.1mm~3mm。

19.柔性压力传感器的制备方法,包括以下步骤:

20.a1、制备柔性压敏功能层;

21.a2、安装柔性铜箔电极:将柔性铜箔电极层剪裁,引脚处留出作为引线引出的结构,将柔性压敏功能层放置于两层柔性铜箔电极层的中间,位置居中,其中柔性铜箔电极层的面积小于柔性压敏功能层的面积;

22.a3、柔性压力传感器的封装:将柔性防护封装层分别剪裁出作为柔性功能层的第一封装层以及作为引线的第二封装层,在两张第一封装层的一面设置粘胶,将第一封装层粘贴于电极层及超出电极层露出的柔性功能层四周边缘上,且两层第一封装层的边缘处相互粘接密封;另外再通过两张第二封装层完成对靠近柔性铜箔电极的引线的封装。

23.优选地,在柔性压力传感器的封装时,排除两层柔性防护封装层之间的多余空气。

24.具体地,制备柔性压敏功能层包括以下步骤:

25.s1、取一定厚度的固态苯基硅生胶复合泡沫材料;

26.s2、采用微加工工艺在硅泡沫片上加工多个微细通孔;

27.s3、取一定量的碳纳米管,并对其进行改性;

28.s4、将改性后的碳纳米管与无水乙醇按比例混合,比例为0.1g的改性碳纳米管溶于150ml无水乙醇溶液中,并通过超声波清洗机清洗,得到改性后的碳纳米管分散液;

29.s5、将苯基硅生胶复合泡沫材料层粘贴在一片不锈钢正极片上,与另一片不锈钢负极片一同平行放入改性后的碳纳米管分散液中,在两片电极之间通入5v~30v的电压,电泳0.5h~4h;

30.s6、将经过上述步骤处理过的苯基硅生胶复合泡沫材料层在80℃~100℃下烘烤5min~10min,即得到柔性压敏复合材料。

31.进一步地,碳纳米管的改性制备方法为:

32.s31、称取一定质量的碳纳米管;

33.s32、用量筒量取重量百分比浓度为63.01%的浓硝酸导入烧杯,再量取重量百分比浓度为98.08%的浓硫酸沿烧杯的杯壁缓缓倒入上述烧杯中,玻璃棒不断搅拌以加快散热;

34.s33、将待改性的碳纳米管倒入上述烧杯中混合均匀;

35.s34、将上个步骤中烧杯中的液体倒入烧瓶中,再将烧瓶放入磁力搅拌油浴锅中加热至100摄氏度以上,并在保持温度的情况下计时1h;

36.s35、将上个步骤中烧瓶内的溶液冷却后倒入盛有去离子水的烧杯中,并用去离子水反复抽滤,直至碳纳米管呈中性;

37.s36、将碳纳米管烘干并研磨即完成碳纳米管的改性。

38.本发明的有益效果在于:

39.1、本发明的柔性压力传感器具有良好的重复性、稳定性、可靠性、较大的压力效应范围;

40.2、采用独特的压力敏感材料作为压力传感器的压力敏感元件,使得制备的柔性压力传感器具有极佳柔性、极薄的厚度、极轻的重量,使其具有很好的安装生物相容性;

41.3、本技术的柔性压力传感器制备中,将电化学方法引入了传感器敏感材料的制备中,无需依赖昂贵的光刻设备及复杂的光刻工艺,结构简单、弯曲性好、稳定、制备方法简单、成本低,可大面积制造,提高了材料的多功能化和应用范围,解决了现代信息技术对材料多功能化的需求以及特殊环境的测试需求。

附图说明

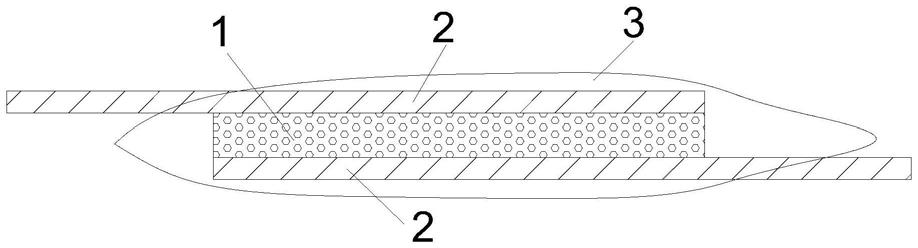

42.图1为本发明的剖视图;

43.图2为本发明的部分俯视图;

44.图3为本发明中柔性压敏功能层的结构示意图;

45.图4是实施例中制备的掺杂有改性碳纳米管的硅泡沫垫层的sem图;

46.图5是实施例中的柔性压力传感器的响应时间曲线图;

47.图6是实施例中的柔性压力传感器在常温下不同压力负载下的电流对电压的响应曲线图;

48.图7是实施例中的柔性压力传感器循环稳定性测试曲线图;

49.图8是实施例中的柔性压力传感器的电性测试曲线图。

50.图中:1、柔性压敏功能层;11、苯基硅生胶复合泡沫材料层;12、通孔;13、改性碳纳米管;2、柔性铜箔电极;3、柔性防护封装层。

具体实施方式

51.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

52.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通

技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

54.在本发明的描述中,需要理解的是,术语“上”、“下”、“内”、“外”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

55.此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

56.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,“设置”、“连接”等术语应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

57.下面结合附图,对本发明的具体实施方式进行详细说明。

58.如图1-3所示,柔性压力传感器,包括:

59.柔性压敏功能层1;柔性压敏功能层1包括苯基硅生胶复合泡沫材料层11;苯基硅生胶复合泡沫材料层11内形成为微孔状结构,且穿透苯基硅生胶复合泡沫材料层11设置有多个通孔,微孔状结构、通孔及苯基硅生胶复合泡沫材料层11的表面均聚合沉积有改性碳纳米管13;

60.柔性铜箔电极2;两层柔性铜箔电极2分别连接设置在柔性压敏功能层1的两面。

61.柔性压力传感器还包括柔性防护封装层3,两层柔性防护封装层3组合后用于柔性压敏功能层1和柔性铜箔电极2的封装。

62.在一些实施例中,柔性防护封装层3为极薄、绝缘、耐高温的聚酰亚胺薄膜,厚度为0.01mm~1mm。

63.在一些实施例中,柔性铜箔电极2优选为铜箔、金箔或银箔制成;柔性铜箔电极2厚度为0.01mm~1mm。

64.在一些实施例中,柔性压敏功能层1的厚度为0.1mm~3mm。柔性压敏功能层1用于将压力信号转换为电信号。

65.在一些实施例中,苯基硅生胶复合泡沫材料层11包括苯基硅生胶、白炭黑、六甲基等材料成份。

66.在一些实施例中,如图3所示,多个通孔12相互平行设置,且通孔12与苯基硅生胶复合泡沫材料层11的表面垂直。

67.柔性压敏功能层1具有的压阻效应工作机理是:以固态状苯基硅生胶复合泡沫材料为柔性基底层,利用其多层次丰富的微孔状结构(泡孔结构)作为压敏材料的受力弹性骨架;另外在苯基硅生胶复合泡沫材料中增加大量微细通孔,采用改性碳纳米管,在电场作用下,使得改性碳纳米管与苯基硅生胶中苯环发生化学键结合,在苯基硅生胶的孔洞内表面

及表面均匀聚合一层改性碳纳米管,改性碳纳米管的导电功能以及与苯基硅生胶泡孔结构即构成复合材料的导通网络,当材料受力时,改性碳纳米管与苯基硅生胶之间形成随受力大小而变化的不饱和接触点数量,从而使得聚合材料的电阻值发生相应的变化,聚合材料因而具有了压力敏感的功能,即得到一种柔性压敏功能层。

68.柔性压力传感器的制备方法,包括以下步骤:

69.a1、制备柔性压敏功能层;

70.a2、安装柔性铜箔电极:将柔性铜箔电极层剪裁,引脚处留出作为引线引出的结构,将柔性压敏功能层放置于两层柔性铜箔电极层的中间,位置居中,其中柔性铜箔电极层的面积小于柔性压敏功能层的面积;其中,将柔性铜箔电极剪裁成尺寸为28mm

×

28mm,引脚处留尺寸为400mm

×

4mm作为引线引出的结构构成;

71.a3、柔性压力传感器的封装:将柔性防护封装层分别剪裁出作为柔性功能层的第一封装层以及作为引线的第二封装层,在两张第一封装层的一面设置粘胶,将第一封装层粘贴于电极层及超出电极层露出的柔性功能层四周边缘上,且两层第一封装层的边缘处相互粘接密封;另外再通过两张第二封装层完成对靠近柔性铜箔电极的引线的封装。具体地,取0.15mm厚的柔性防护封装层剪裁成尺寸为60mm

×

60mm作为柔性功能层的封装层(第一封装层),引脚处留尺寸为500mm

×

10mm作为引线的封装层(第二封装层);

72.优选地,在柔性压力传感器的封装时,排除两层柔性防护封装层之间的多余空气。

73.具体地,制备柔性压敏功能层包括以下步骤:

74.s1、取0.5mm厚度的固态苯基硅生胶复合泡沫材料;裁剪成大小为30mm

×

30mm的见方垫片;

75.s2、采用微加工工艺在硅泡沫片上加工多个微细通孔;

76.s3、取一定量的碳纳米管,并对其进行改性;

77.s4、将改性后的碳纳米管与无水乙醇按比例混合,比例为0.1g的改性碳纳米管溶于150ml无水乙醇溶液中,并通过超声波清洗机清洗,得到改性后的碳纳米管分散液;

78.s5、将苯基硅生胶复合泡沫材料层粘贴在一片不锈钢正极片上,与另一片不锈钢负极片一同平行放入改性后的碳纳米管分散液中,在两片电极之间通入20v的电压,电泳40min;负极片与正极片的间距为8mm;

79.s6、将经过上述步骤处理过的苯基硅生胶复合泡沫材料层在80℃下烘烤10min,即得到柔性压敏复合材料。

80.进一步地,碳纳米管的改性制备方法为:

81.s31、称取一定质量的碳纳米管;

82.s32、用量筒量取重量百分比浓度为63.01%的浓硝酸导入烧杯,再量取重量百分比浓度为98.08%的浓硫酸沿烧杯的杯壁缓缓倒入上述烧杯中,玻璃棒不断搅拌以加快散热;

83.s33、将待改性的碳纳米管倒入上述烧杯中混合均匀;

84.s34、将上个步骤中烧杯中的液体倒入烧瓶中,再将烧瓶放入磁力搅拌油浴锅中加热至100摄氏度以上,并在保持温度的情况下计时1h;

85.s35、将上个步骤中烧瓶内的溶液冷却后倒入盛有去离子水的烧杯中,并用去离子水反复抽滤,直至碳纳米管呈中性;

86.s36、将碳纳米管烘干并研磨即完成碳纳米管的改性。

87.本技术就柔性压力传感器的性能进行了性能验证考核及测试,其测试曲线及结果详见下面附图,具体测试过程说明如下:

88.如图4所示,展示了基于硅泡沫垫层的柔性压敏复合材料的sem图片,展示了改性碳纳米管与硅泡沫垫层致密结合的微观结构;

89.如图5所示,展示了本技术的具有压阻效应的基于硅泡沫垫层的柔性压力传感器对压力的响应时间,该压力传感器在施以压力的情况下,其上升响应时间在105ms左右,对卸载压力的情况下,其下降相应时间在38ms左右;

90.如图6所示,展示了本技术的基于硅泡沫垫层的柔性压力传感器的电性能特性,所述压力传感器在常温下给定的压力负载(分别是0mpa、100kpa、500kpa、1mpa、2mpa和3mpa)下,电流对电压的响应曲线。从图中可以获知,对于不同的给定的压力负载,电流能够呈线性地响应于工作电压的变化而变化,因此,该传感器件在常温下施加不同的工作电压也具有良好的工作稳定性。

91.如图7所示,展示了本技术的基于硅泡沫垫层的柔性压力传感器的电性能特性,所述压力传感器持续周期性给定一定压力后迅速释放得到的多次循环下电流相对变化值对时间响应曲线,具有很好的循环稳定性。

92.如图8所示,展示了本技术的基于硅泡沫垫层的柔性压力传感器的电性能特性,所述压力传感器在常温下给定的压力负载给定大小为2v的恒压在压力传感器件的两根电极上,通过控制施加压力的大小,最终测量出电流相对变化值对于压强的变化曲线。可以看出,所述压力传感器具有较好的线性度。

93.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1