一种压装车轴镶入部裂纹缺陷检测判伤方法与流程

1.本发明属于超声波无损探伤领域,尤其涉及一种对压装车轴镶入部进行裂纹缺陷检测的方法。

背景技术:

2.在役轨道车辆车轴在达到一定的检修修程时,须进行车轴的超声波无损探伤,以保障车辆运行安全,因为车轮和车轴在装配成轮对时,车轮与车轴镶入部间的过盈配合,使得车轴镶入部存在应力集中区,车辆在日常运行过程中,车轴承受持续的轮轴间相互作用力和交变应力等共同作用,使得压装车轴镶入部成为裂纹缺陷高发区,进而可能产生车轴断裂的风险。

3.随着超声波检测技术的发展,对于车轴的探伤也由早期的人工手持常规超声波探头进行探伤逐步优化为基于相控阵超声波检测技术的自动化探伤,改善了人工常规超声波探伤扫查范围小、效率低、耦合不稳定等技术和人为因素,实现了多角度、大范围、多点聚焦等功能的自动化电子扫查,提高了检测效率、扫查范围、缺陷检测能力和稳定性。

4.但是,由于车轴镶入部的轮轴接触界面,存在应力集中、一定的粗糙度和微动腐蚀,使用常规超声波或相控阵超声波检测技术对压装车轴镶入部进行检测时,超声检测回波中都会含有较强的由轮轴接触界面产生的噪声,当缺陷回波幅值与噪声回波幅值接近,甚至低于噪声回波幅值时,而且裂纹缺陷和噪声的频率响应在同一频带范围内,很容易造成缺陷漏判。

技术实现要素:

5.有鉴于此,本发明提供一种压装车轴镶入部裂纹缺陷检测判伤方法,辨别压装车轴镶入部超声波检测结果中是否含有裂纹缺陷信息,并且在此基础上提取有用缺陷信息、重构缺陷波形。

6.为解决以上技术问题,本发明的技术方案为采用一种压装车轴镶入部裂纹缺陷检测判伤方法,包括:获取压装车轴镶入部的超声波检测信号;通过检测信号判定是否有裂纹;如有裂纹对检测信号进行重构获取缺陷的特征信息。

7.作为一种改进,利用端角检测获取压装车轴镶入部的超声波检测信号。

8.作为一种进一步的改进,采用两次反射波检测表面/表层裂纹。

9.作为另一种更进一步的改进,对检测信号进行相位翻转判定,若判断相位无翻转则判定所述检测信号中无压装车轴镶入部裂纹,若判断有相位翻转则判定所述检测信号中有压装车轴镶入部裂纹。

10.作为一种改进,判定是否有裂纹之前对检测信号的反射回波进行傅里叶变换并以探头工作频率为中心频率的带通滤波。

11.作为一种改进,所述对检测信号进行重构获取缺陷的特征信息为对检测信号进行分解并筛选出含有缺陷特征信息的节点,并基于这些节点进行重构获取缺陷波形,包括:对

压装车轴镶入部不同深度不同位置的裂纹缺陷检测信号以及压装车轴镶入部无缺陷的检测信号进行小波包分解,找出含有缺陷信息的缺陷特征系数和缺陷幅值系数所属的节点p;对压装车轴镶入部缺陷淹没在噪声中的检测信号进行小波包分解,找出与节点p位置对应的节点p’;利用节点p’的缺陷特征系数和缺陷幅值系数进行重构获得缺陷图谱。

12.作为一种改进,所述小波包分解为4层。

13.作为一种改进,采用dmey小波基函数对信噪比为6db以上的压装车轴镶入部不同深度不同位置的裂纹缺陷检测信号以及压装车轴镶入部无缺陷的检测信号进行小波包分解。

14.作为一种改进,在对小波包分解后的压装车轴镶入部缺陷淹没在噪声中的检测信号进行重构之后进行滤波。

15.作为一种改进,利用基于logistic函数的自寻优阈值滤波算法对重构后的波形进行滤波,滤波阈值函数为

16.其中s为原始信号,m为阈值t的调节参数,a、b、c均为通用参数。

17.本发明的有益之处在于:具有上述步骤的压装车轴镶入部裂纹缺陷检测判伤方法,其步骤简单、结果有效,解决了现有判伤方法以缺陷幅值为主要判断依据,同时裂纹缺陷和压装车轴镶入部噪声同处同一频谱范围,当缺陷幅值低于噪声幅值时,会产生漏判的情况。有效地预防了因缺陷被漏判,而使得缺陷在车轴运营过程中进一步发展扩大,引发行车安全,保障了人民生命财产安全。另外,不仅可以定性判断检测信号中是否含有裂纹缺陷信息,同时还可以在此基础上提取缺陷信号波形,方便提取有用信息以进行后续分析(当量、位置等),从工程应用角度具有良好前景和创新。

附图说明

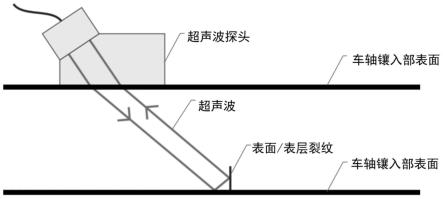

18.图1-1为两次反射波检测示意图。

19.图1-2为两次反射波检测分析图。

20.图2-1为镶入部有缺陷时的缺陷回波。

21.图2-2为镶入部无缺陷时的噪声回波。

22.图2-3为压装车轴镶入部缺陷淹没在噪声中的回波。

23.图3为傅里叶变换后相位翻转的示意图。

24.图4为小波包分解的树状图。

25.图5-1为压装车轴镶入部缺陷淹没在噪声中的回波信号重构后的缺陷特征系数图谱。

26.图5-2为压装车轴镶入部缺陷淹没在噪声中的回波信号重构后的缺陷幅值系数图谱。

27.图6为滤波后的缺陷幅值系数图谱。

具体实施方式

28.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施方式对本发明作进一步的详细说明。

29.本发明提供一种压装车轴镶入部裂纹缺陷检测判伤方法,包括以下步骤:

30.s1获取压装车轴镶入部的超声波检测信号。

31.对于车轴的检测,主要是对镶入部表面/表层裂纹缺陷的检测,因为车轴疲劳缺陷为表面/表层裂纹缺陷,又是相对常见,且会导致不良后果的缺陷类型。

32.对于表面/表层裂纹缺陷的超声波检测,本实施例中采用的是端角检测法,如图1-1、1-2所示,在遵循snell定律的前提下,对于表面/表层裂纹采用两次反射波检测。

33.检测获取的超声波检测信号图谱分为三种:

34.(a)如图2-1所示,镶入部有缺陷时缺陷回波幅值明显高于噪声回波幅值;

35.(b)如图2-2所示,镶入部无缺陷时的噪声回波;

36.(c)如图2-3所示,镶入部有缺陷时缺陷回波被淹没在噪声回波中。

37.由于图2-1中的缺陷回波信号具有较高的信噪比,识别其相对容易,但图2-3中缺陷回波信号淹没在噪声信号中,会被当作与图2-2同类的情况,以致造成缺陷漏判。本发明的目的正是要将图2-3中缺陷回波被淹没在噪声回波的情况与图2-2中无缺陷时的噪声回波的情况进行区分。

38.s2通过检测信号判定是否有裂纹。

39.如图1-2所示,采用二次反射波对表面/表层裂纹缺陷进行检测,ai=ar,并且bi=br,ar+bi=90

°

,ai+ar+bi+br=180

°

,其中ai和ar分别是一次反射波的入射角和反射角,bi和br分别是二次反射波的入射角和反射角。比较超声波检测的反射回波相位会发现,表面/表层裂纹缺陷的反射回波相位产生了翻转(180

°

的符号变化),而非表面(或表层)裂纹缺陷的反射回波相位不会产生翻转。

40.于是基于上述原理,步骤s2具体包括:

41.s21首先对检测信号的反射回波进行傅里叶变换并以探头工作频率为中心频率的带通滤波。如图3所示,裂纹缺陷的超声波检测信号相位在处理后实现了翻转(相位值由负变为正)。

42.s22进行相位翻转判定,若判断相位无翻转则判定所述检测信号中无压装车轴镶入部裂纹,若判断有相位翻转则判定所述检测信号中有压装车轴镶入部裂纹。

43.s3如有裂纹对检测信号进行重构获取缺陷的特征信息。

44.在判定有裂纹缺陷的存在后,还需要提取缺陷的特征信息如缺陷特征系数和缺陷幅值系数。

45.步骤s3对检测信号进行分解并筛选出含有缺陷特征信息的节点,并基于这些节点进行重构获取缺陷波形,具体包括:

46.s31对压装车轴镶入部不同深度不同位置的裂纹缺陷检测信号以及压装车轴镶入部无缺陷的检测信号进行小波包分解,找出含有缺陷信息的缺陷特征系数和缺陷幅值系数所属的节点p。

47.基于小波包可实现对信号全面的时频域局部化分析和裂纹缺陷的超声检测回波的脉冲信号特征,使用dmey小波基函数对信噪比为6db以上的压装车轴镶入部不同深度不

同位置的裂纹缺陷回波信号(如图2-1)和镶入部无缺陷部位的回波信号(如图2-2)进行4层小波包分解,通过规律性筛查找出含有缺陷信息的缺陷特征系数(小波包分解后系数含有缺陷信号和较少量的镶入部噪声)和缺陷特征系数(小波包分解后,系数中缺陷信号幅值较高同时含有一定量的镶入部噪声),找到上述缺陷特征系数、缺陷特征系数所述的若干个节点p。小波包分解的树状图如图4所示。

48.s32对压装车轴镶入部缺陷淹没在噪声中的检测信号(具体如图2-3所示的回波信号)进行小波包分解,找出与节点p位置对应的节点p’。

49.s33利用节点p’的缺陷特征系数和缺陷幅值系数进行重构获得缺陷特征系数和缺陷幅值系数图谱。

50.图5-1、5-2展示了压装车轴镶入部缺陷淹没在噪声中的回波信号(如图2-3)重构后的缺陷特征系数和缺陷幅值系数图谱。

51.可见,进行重构后已经可提取淹没在噪声信号中的主要缺陷成分。

52.s34对小波包分解后的压装车轴镶入部缺陷淹没在噪声中的检测信号进行重构之后进行滤波。

53.由于镶入部噪声分量的存在使得缺陷信息不够清晰,还需要进一步处理才能达到理想效果。本实施例中,利用基于logistic函数的自寻优阈值滤波算法进行滤波,滤波阈值函数为

54.其中s为原始信号,m为阈值t的调节参数,a、b、c均为通用参数。通过调节a、b、c来优化logistic函数形成的s曲线的梯度以抑制噪声幅值并保留缺陷幅值、提升缺陷信号信噪比。图6为压装车轴镶入部缺陷淹没在噪声中的回波信号重构后的缺陷幅值系数图谱滤波后的示意图,相比于原图5-2更加的清晰,更加容易提取。

55.以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1