一种船用燃气轮机与底架对中情况的检定工装及方法与流程

1.本发明涉及燃气轮机技术领域,尤其是一种船用燃气轮机与底架对中情况的检定工装及方法。

背景技术:

2.燃气轮机作为一种高速旋转机械,广泛应用于机车、发电、船舶等行业。燃气轮机与底架完成安装后,需要对安装的轴向、径向、高度的情况进行检定。由于燃气轮机几组的设备对中难度很大,对中结果可能存在位置偏差的概率较大,因此,安装的周向、径向、高度的检定精准程度尤为重要。

技术实现要素:

3.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的船用燃气轮机与底架对中情况的检定工装及方法,通过使用专用工装,利用各定位孔与底架进行定位,利用水准仪、游标卡尺观测各高度尺寸,从而实现燃气轮机与底架的轴向、径向、高度三个方向的定位检定。

4.本发明所采用的技术方案如下:

5.一种船用燃气轮机与底架对中情况的检定工装,包括底架、安装在底架上的前横梁工装和后横梁工装,

6.所述前横梁工装包括前横梁、通过肋板组件安装在前横梁中段位置的前顶板,前顶板中间位置设有垂直于前横梁的前定位键;前横梁两端安装有前底板,前底板与底架安装连接;

7.所述后横梁工装包括后横梁、通过肋板组件安装在后横梁中段位置的后顶板,后顶板中间位置设有垂直于后横梁的后定位键;后横梁两端安装有后底板,后底板与底架安装连接;

8.前横梁工装配合有前轴颈,后横梁工装配合有后轴颈。

9.一种利用船用燃气轮机与底架对中情况的检定工装的检定方法,包括如下步骤:

10.步骤一:将前轴颈安装于燃气轮机前机匣支撑中心位置;外界起吊装置连接前横梁上的吊耳,将前横梁吊起;前横梁被水平放置于燃气轮机底架的前支撑位置,并与底架固定安装;

11.步骤二:将后轴颈安装于燃气轮机动力涡轮输出轴后部中心位置,采用直角尺与动力涡轮输出轴后部相连;外界起吊装置连接后横梁上的吊耳,将后横梁吊起,水平放置于燃气轮机底架后支撑位置,并与底架固定安装;

12.步骤三:用水准仪观测前横梁工装的前顶板高度;用水平仪测量前顶板的水平度;前横梁的高度调整至前顶板与底架前支撑高度一致,前横梁高度的精度公差取值范围在

±

0.10mm内;此时前顶板上表面处于水平状态;

13.步骤四:用水准仪观测后横梁工装的顶板高度;用水平仪测量后顶板的水平度;调

整后横梁的高度,使后横梁高度的精度公差取值范围在

±

0.10mm内;使后顶板的高度与底架后支撑的高度一致;此时后顶板的上表面处于水平状态;

14.步骤五:用游标卡尺测量前轴颈上端到前顶板之间的实际高度差h4,h4与理论高度差的精度公差范围在

±

0.10mm内;用直角尺垂直放置于前顶板上表面,直角尺一侧紧贴于前定位键的侧面,观察直角尺与前轴颈侧面的距离,该距离小于或等于0.2mm;

15.步骤六:用游标卡尺测量后轴颈上端到后顶板之间的实际高度值h3,h3与理论高度值的精度公差范围在

±

0.10mm内;用直角尺垂直放置于后顶板上表面,直角尺一侧紧贴后定位键的侧面,观察直角尺与后轴颈侧面之间的距离,该距离小于或等于0.2mm;直角尺再垂直放置于后顶板上表面,直角尺一侧紧贴于后定位键的侧面,观察直角尺与动力涡轮输出轴侧面之间的距离,该距离小于或等于0.2mm;

16.满足上述精度要求的,即判定为安装合格。

17.步骤一和步骤二中,前横梁、后横梁的前底板、后底板上均设有定位孔,通过定位孔与底架安装相连。

18.步骤二中,后横梁工装被吊起、放置于燃气轮机底架后支撑位置处时,后顶板对应于后轴颈正下方。

19.步骤三和步骤四中,前底板、后底板两端设有顶升螺栓孔,顶升螺栓孔处对应安装适配螺栓,螺栓用于调节前底板、后底板的竖直高度。

20.步骤五、步骤六中检测小于或等于0.2mm距离的方法,采用0.2mm塞尺,检测此塞尺能否塞进对应的间隙中;若无法塞进,则间隙尺寸合格。

21.本发明的有益效果如下:

22.本发明结构紧凑、合理,操作方便,在前横梁、后横梁被安装到底架上后,对各部件之间的间隙、各部件的高度进行精确测量,能够准确获知各部件的尺寸、位置精度,通过与理论值的比较,得出对中安装是否合格的结论。

23.本发明中,利用水平仪、水准仪、游标卡尺、直角尺对多方向尺寸进行测量,除了保证尺寸精度,也能够保证装配精度,准确的合格参数能够保证零件处于多自由度限位状态,从而实现燃气轮机与底架的轴向、径向、高度三个方向的定位检定。

附图说明

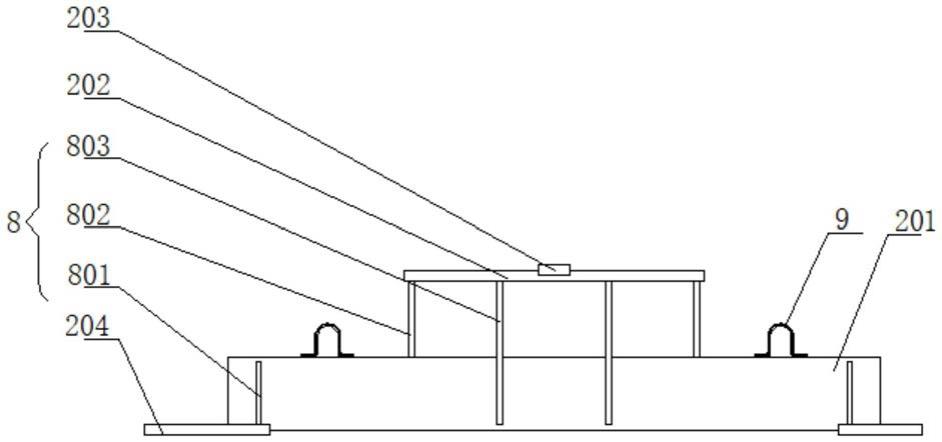

24.图1为本发明的前横梁工装的主视图。

25.图2为本发明的前横梁工装的俯视图。

26.图3为本发明的前横梁工装与前轴颈对中结构示意图。

27.图4为本发明的后横梁工装的主视图。

28.图5为本发明的后横梁工装的俯视图。

29.图6为本发明的后横梁工装与后轴颈的对中示意图。

30.图7为本发明安装在底架上的后轴颈对中示意图。

31.其中:1、底架;4、前轴颈;5、后轴颈;6、直角尺;7、游标卡尺;8、肋板组件;9、吊耳;10、定位块;

32.201、前横梁;202、前顶板;203、前定位键;204、前底板;

33.301、后横梁;302、后顶板;303、后定位键;304、后底板;

34.801、第一前肋板;802、第二前肋板;803、第三前肋板;804、第一后肋板;805、第二后肋板;806、第三后肋板。

具体实施方式

35.下面结合附图,说明本发明的具体实施方式。

36.如图1-图7所示,本实施例的船用燃气轮机与底架1对中情况的检定工装,包括底架1、安装在底架1上的前横梁工装和后横梁工装,

37.前横梁工装包括前横梁201、通过肋板组件安装在前横梁201中段位置的前顶板202,前顶板202中间位置设有垂直于前横梁201的前定位键203;前横梁201两端安装有前底板204,前底板204与底架1安装连接;

38.后横梁工装包括后横梁301、通过肋板组件安装在后横梁301中段位置的后顶板302,后顶板302中间位置设有垂直于后横梁301的后定位键303;后横梁301两端安装有后底板304,后底板304与底架1安装连接;

39.前横梁工装配合有前轴颈4,后横梁工装配合有后轴颈5。

40.如图1-图3所示,前顶板202位于前横梁201上方,前顶板202与前横梁201之间通过肋板组件连接,肋板组件包括垂直于前顶板202和前横梁201的第二前肋板、第三前肋板;在前横梁201两端的前底板204上设置第一前肋板,第一前肋板连接前底板204和前横梁201。

41.前底板204中间位置设置定位孔,在前底板204上还设有顶升螺栓孔,用于容纳顶升螺栓。前顶板202的中间位置设置卡槽,前定位键203嵌入卡槽中;前定位键203与前顶板202之间采用三个螺栓紧固连接。在前横梁201上位于前顶板202的两侧还焊接有吊耳,两个吊耳对称设置。对应的前轴颈4为圆柱形,前轴颈4的直径与定位键的宽度h2相同。

42.如图4-图6所示,后横梁工装的后顶板302位于后横梁301上方,通过第二后肋板、第三后肋板与后横梁301之间相连;后横梁301两端下部焊接有后底板,后底板与后横梁301之间连接有第一后肋板。后底板上同样设置定位孔和顶升螺栓孔,由于设置孔的方式为常用技术,图中未示出。后顶板302的中间位置设置卡槽,卡槽中牵涉后定位键303,后定位键303与后顶板302之间采用三个螺栓紧固连接;在后顶板302上还设有两个定位块,定位块以后定位键303为基准,在后定位键303两侧对称设置。后横梁301上同样设置两个吊耳。

43.对应的后轴颈5为圆柱状,结合图7和图5,后轴颈5的直径与后定位键303的宽度,也就是前定位键203的宽度h2相等。

44.本实施例的利用本实施例的船用燃气轮机与底架1对中情况的检定工装的检定方法,包括如下步骤:

45.步骤一:将前轴颈4安装于燃气轮机前机匣支撑中心位置;外界起吊装置连接前横梁201上的吊耳9,将前横梁201吊起;前横梁201被水平放置于燃气轮机底架1的前支撑位置,并与底架1固定安装;

46.步骤二:将后轴颈5安装于燃气轮机动力涡轮输出轴后部中心位置,采用直角尺6与动力涡轮输出轴后部相连;外界起吊装置连接后横梁301上的吊耳9,将后横梁301吊起,水平放置于燃气轮机底架1后支撑位置,并与底架1固定安装;

47.步骤三:用水准仪观测前横梁工装的前顶板202高度;用水平仪测量前顶板202的水平度;前横梁201的高度调整至前顶板202与底架1前支撑高度一致,前横梁201高度的精

度公差取值范围在

±

0.10mm内;此时前顶板202上表面处于水平状态;

48.步骤四:用水准仪观测后横梁工装的顶板高度;用水平仪测量后顶板302的水平度;调整后横梁301的高度,使后横梁301高度的精度公差取值范围在

±

0.10mm内;使后顶板302的高度与底架1后支撑的高度一致;此时后顶板302的上表面处于水平状态;

49.步骤五:用游标卡尺7测量前轴颈4上端到前顶板202之间的实际高度差h4,h4与理论高度差的精度公差范围在

±

0.10mm内;用直角尺6垂直放置于前顶板202上表面,直角尺6一侧紧贴于前定位键203的侧面,观察直角尺6与前轴颈4侧面的距离,该距离小于或等于0.2mm;

50.步骤六:用游标卡尺7测量后轴颈5上端到后顶板302之间的实际高度值h3,h3与理论高度值的精度公差范围在

±

0.10mm内;用直角尺6垂直放置于后顶板302上表面,直角尺6一侧紧贴后定位键303的侧面,观察直角尺6与后轴颈5侧面之间的距离,该距离小于或等于0.2mm;直角尺6再垂直放置于后顶板302上表面,直角尺6一侧紧贴于后定位键303的侧面,观察直角尺6与动力涡轮输出轴侧面之间的距离,该距离小于或等于0.2mm;

51.满足上述精度要求的,即判定为安装合格。

52.步骤一和步骤二中,前横梁201、后横梁301的前底板204、后底板304上均设有定位孔,通过定位孔与底架1安装相连。

53.步骤二中,后横梁工装被吊起、放置于燃气轮机底架1后支撑位置处时,后顶板302对应于后轴颈5正下方。

54.步骤三和步骤四中,前底板204、后底板304两端设有顶升螺栓孔,顶升螺栓孔处对应安装适配螺栓,螺栓用于调节前底板204、后底板304的竖直高度。

55.步骤五、步骤六中检测小于或等于0.2mm距离的方法,采用0.2mm塞尺,检测此塞尺能否塞进对应的间隙中;若无法塞进,则间隙尺寸合格。

56.本发明在完成前横梁工装及前轴颈、后横梁工装及后轴颈在底架及燃气轮机上的安装后,通过测量前、后横梁工装顶板至前、后轴颈的尺寸检定轴向高度是否满足要求;通过测量前、后横梁工装定位键侧面与轴颈侧面是否在同一个平面,来检定横向对中情况;通过后横梁工装定位块侧面与动力涡轮输出轴侧面是否在同一个平面,来检定轴向对中情况。

57.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1