一种基于多元数据的顶管顶进力实时监测及调控方法

1.本发明涉及一种基于多元数据的顶管顶进力实时监测及调控方法,具体适用于顶管工程中顶进力监测,属于非开挖地下建筑工程领域。

背景技术:

2.顶管技术作为非开挖技术一种,施工时对周围环境及建筑影响较小。顶进力作为顶管工程设计与施工的重要参数,其值与土层参数、管径大小、管道埋深、顶进长度、润滑减阻等密切相关,是后靠墙厚度、顶进油缸数量、中继间布置等工程施工准备设计方面重要的参考指标,顶力值过大与过小直接关系到工程造价与施工进度。

3.顶进力主要由迎面阻力与管周摩阻力组成,目前多通过顶进油缸提供向前压力,并通过注浆降低顶进摩阻力以满足顶管顶进力要求,而在实际工程中由于操作人员倾向于施加较大油缸压力,致使顶管顶进力偏大,远超顶管顶进所需最小顶进力;油缸压力较大的现象在顶管顶——停循环施工过程中最为明显,与所需顶进力相对较小的顶进平滑阶段不同,复顶开始一般施加较大油缸压力,但在实际工程中一般仍以复顶时油缸压力进行平滑阶段的顶进;且在顶进各阶段,地层情况不尽相同,但工程中注浆往往无法根据实际顶进段调整,造成大量泥浆浪费;过大的油缸压力虽可使顶管向前顶进,但压力过大也使顶进油缸损耗过大,对洞口工作墙及管节强度也有更高要求,合适的油缸压力或顶进力可减小施工成本,并降低施工风险。

技术实现要素:

4.本发明为解决上述问题,提供了一种基于多元数据的顶管顶进力实时监测及调控方法,其能够根据采集的数据进行顶进力的预测,并根据所预测的顶进力改变实际顶进力,降低了施工风险,延长施工设施的使用寿命。

5.为实现上述目的,本发明提供了一种基于多元数据的顶管顶进力实时监测及调控方法,采用如下具体步骤:

6.(1)对机头前方的水土压力,即迎面水土压力p进行实时采集,并通过数据采集模块将迎面水土压力p的数值传输至用于采集处理数据的计算机;

7.(2)从顶管的首管节开始,沿顶管轴向设置j个应力监测点,2≤j≤n,当顶管管节为钢筋混凝土管节时,每个应力监测点对应的钢筋混凝土管节环断面上下左右位置都分别设置有钢筋应力计,通过各钢筋应力计对管节轴向应力进行测量获得对应的钢筋混凝土管节轴向应力σ

js

,1≤s≤4;当顶管管节为钢管节时,每个应力监测点沿钢管节轴向的上下左右位置都分别设置有轴向应力应变光纤a,同时对应的钢管节的环断面布置一根与轴向应力应变光纤a相互垂直的环向应力应变光纤b,通过应力应变光纤a对钢管节轴向应变进行测量获得对应的轴向应变ε

jxk

,1≤k≤4;通过应力应变光纤b对钢管节环向应变进行测量获得对应的环向应变ε

jy

;通过数据采集模块将钢筋混凝土管节轴向应力σ

js

、钢管节的轴向应变ε

jxk

与环向应变ε

jy

数据传输至计算机;

8.(3)对顶管的顶进距离l进行实时监测,并对顶进油缸的实时油压进行监测,以获得顶进油缸的实际顶进力fd,通过数据采集模块将监测所得的顶进距离l和实际顶进力fd的数值传输至计算机中;

9.(4)计算机根据数据采集模块采集到的数据值进行计算,当应力监测点所在的管节为钢筋混凝土管节时,通过公式1对钢筋混凝土管节的环断面上钢筋应变计所测的管节轴向应力的平均值进行计算:

[0010][0011]

式中:为对应钢筋混凝土管节的钢筋应变计所测的管节轴向应平均值,σ

js

为钢筋应变计所测的对应的钢筋混凝土管节的轴向应力;

[0012]

通过公式2对应力监测点对应钢筋混凝土管节的管节轴向压力nj进行计算:

[0013][0014]

式中:为钢筋混凝土管节环断面上钢筋应变计所测的管节轴向应平均值,ac为混凝土截面面积,as为钢筋总截面面积,ec为混凝土弹性模量,es为钢筋弹性模量;

[0015]

当应力监测点所在的管节为钢管节时,通过公式3将钢管节的轴向应变应ε

jxk

和环向应变ε

jy

换算成钢管节的管节轴向应力σ

jxk

:

[0016][0017]

式中:e为钢管节弹性模量,ν为钢管材泊松比,ε

jxk

为该钢管节轴向应变,ε

jy

为该钢管节的环向应变;

[0018]

通过公式4对该钢顶管管节轴向应力的平均值进行计算:

[0019][0020]

通过公式5对应力监测点对应钢顶管的管节轴向压力nj进行计算:

[0021][0022]

式中:a为钢管节截面面积;

[0023]

(5)计算机通过公式6对单位长度摩阻力平均值进行计算:

[0024][0025]

式中:δnj为相邻的两个应力监测点之间的管节轴向压力差,lj为相邻的两个应力监测点之间的相距长度;

[0026]

通过迎面水土压力p、单位长度摩阻力平均值顶进距离l构成的预测模型对总顶进力f进行预测,总顶进力f的预测模型为首节管内力与后续所有已顶管节总摩阻力之

和,其中首节管内力由迎面阻力即迎面水土压力p与该管实测摩阻力n1组成,已顶管节总摩阻力根据测得的顶进距离l与单位长度摩阻力经过累加耦合而得,1≤k≤n,通过公式7对总顶进力f进行计算:

[0027][0028]

式中:f为总顶进力,p为迎面水土压力,n1为首节管管节实测摩阻力;

[0029]

(6)计算机将所预测的总顶进力f与当前顶进油缸提供的实际顶进力fd进行对比,并根据比较结果发出相应指令,对顶进油缸的油压和顶管的泥浆注浆量进行调控,以达到实际顶进力fd与总顶进力f相匹配的目的。

[0030]

进一步的,在步骤(6)中,当预测的总顶进力f大于当前顶进油缸提供的实际顶进力fd时,计算机发出指令,通过提高顶进油缸的油压,以增大顶进油缸的顶进力,同时增加在在该段增加注浆量,以减小顶管的管周摩擦力;当预测的总顶进力f小于当前顶进油缸提供的实际顶进力fd时,计算机发出使顶进油缸油压减小或维持不变的指令。

[0031]

还提供了一种适用于上述基于多元数据的顶管顶进力实时监测及调控方法的装置,至少包括顶管机头、位于顶管机头后方的顶管、顶在始发井洞壁处的顶进油缸、用于润滑减阻与支撑土体的注浆装置、用于测量顶进距离的滚轮式计米仪、用于传输数据的数据采集模块和用于存储、计算和发送指令的计算机,其特征在于:所述顶管机头至少包括迎面刀盘和均匀布置在位于迎面刀盘后方泥水仓后面板上的水土压力传感器,所述顶管至少包括带有应力监测点的首节管和带有应力监测点的监测段,其中每个监测段至少包括间隔一定距离的监测管节和被监测管节包夹的普通管节,其中监测管节中设有应力监测点,顶进油缸位于顶管的尾部,为顶管提供向前的顶进力,所述的注浆装置通过顶管上的注浆孔向管节外环间隙进行注浆,所述滚轮式计米仪位于始发井洞口位置,与洞口处的管节接触,所述的土压力传感器、应力监测点和滚轮式计米仪均通过有线或无线的方式经由数据采集模块与计算机通讯连接,计算机与泥浆循环系统和顶进油缸通讯连接。

[0032]

所述的首节管后方布置有m个由间隔有p个普通管节的前后两个监测管节组成的监测段,p≥0,各监测段连续布置直至始发井洞口位置,使顶进油缸与其相接触。

[0033]

所述的钢筋混凝土顶管监测管节上用于监测轴向应力的钢筋应变计采用绑焊方式并联在主筋上,两处安装杆通过焊接方式连接在主筋的两侧,钢筋计安装在安装杆中部位置,钢筋计通过数据传输模块与计算机通讯连接。

[0034]

所述的钢顶管监测管节中包括用于监测轴向应力的表面应变光纤a和用于监测环向应力的表面应变光纤b,轴向应力应变光纤a分布于监测管节上下左右位置,环向应力应变光纤b沿管节环断面布置,与轴向应力应变光纤a相互垂直,光纤通过数据传输模块与计算机通讯连接。

[0035]

本发明的基于多元数据的顶管顶进力实时监测及调控方法,其通过对顶管顶进过程中对管节受力信息的采集,和其他辅助信息的采集,进行综合计算,得到顶管的预测顶进力,并对所收集信息进行分析,计算顶管的预测顶进力,因为本发明能够根据所预测的顶进力对顶进油缸和注浆系统进行调节,使实时顶进力与预测的顶进力保持一致,所以本发明能够在不影响顶进的情况下,降低了顶管施工风险,延长施工设施的使用寿命。

附图说明

[0036]

图1顶管顶进力实时监测及调控方法示意图

[0037]

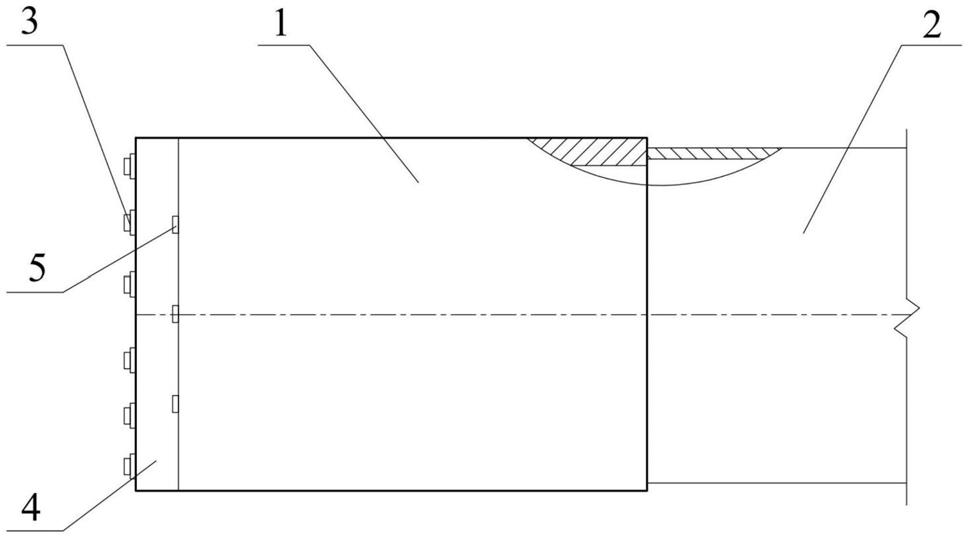

图2顶管机头及首节管示意图

[0038]

图3钢筋混凝土管节钢筋应力计布置示意图

[0039]

图4钢管节应变光纤布置示意图

[0040]

图5顶管顶进力实时监测及调控装置示意图

[0041]

图中:1、顶管机头;2、首节管;3、迎面刀盘;4、泥水舱;5、土压力传感器;6、注浆孔;7、钢筋应力计;8、主筋;9、安装杆;10、表面应变光纤;11、轴向应变光纤a;12、环向应变光纤b;13、顶管内侧表面;14、注浆装置;15、滚轮式计米仪;16、顶进油缸;17、监测段;18、监测管节;19、普通管节;20、计算机。

具体实施方式

[0042]

下面结合附图和具体实施例对本发明作详细具体的说明;但本发明的保护范围不限于下述的实施例。

[0043]

本发明提供的一种基于多元数据的顶管顶进力实时监测及调控方法,如图1所示的按如下具体步骤进行实施:

[0044]

(1)对顶管机头1前方的水土压力,即迎面水土压力p进行实时采集,并通过数据采集模块将迎面水土压力p的数值传输至用于采集处理数据的计算机20;

[0045]

(2)从顶管的首节管2开始,沿顶管轴向设置j个应力监测点,2≤j≤n,当顶管管节为钢筋混凝土管节时,每个应力监测点对应的钢筋混凝土管节环断面上下左右位置都分别设置有钢筋应力计7,通过各钢筋应力7计对管节轴向应力进行测量获得对应的钢筋混凝土管节轴向应力σ

js

,1≤s≤4;当顶管管节为钢管节时,每个应力监测点沿钢管节轴向的上下左右位置都分别设置有轴向应变光纤a11,同时对应的钢管节的环断面布置一根与轴向应变光纤a11相互垂直的环向应变光纤b12,通过轴向应变光纤a11对钢管节轴向应变进行测量获得对应的轴向应变ε

jxk

,1≤k≤4;通过环向应变光纤b12对钢管节环向应变进行测量获得对应的环向应变ε

jy

;通过数据采集模块将钢筋混凝土管节轴向应力σ

js

、钢管节的轴向应变ε

jxk

与环向应变ε

jy

数据传输至计算机20;

[0046]

(3)对顶管的顶进距离l进行实时监测,并对顶进油缸16的实时油压进行监测,以获得顶进油缸16的实际顶进力fd,通过数据采集模块将监测所得的顶进距离l和实际顶进力fd的数值传输至计算机20中;

[0047]

(4)计算机20根据数据采集模块采集到的数据值进行计算,当应力监测点所在的管节为钢筋混凝土管节时,通过公式1对钢筋混凝土管节的环断面上钢筋应变计所测的管节轴向应力的平均值进行计算:

[0048][0049]

式中:为对应钢筋混凝土管节的钢筋应变计所测的管节轴向应平均值,σ

js

为钢筋应变计所测的对应的钢筋混凝土管节的轴向应力;

[0050]

通过公式2对应力监测点对应钢筋混凝土管节的管节轴向压力nj进行计算:

[0051][0052]

式中:为钢筋混凝土管节环断面上钢筋应变计所测的管节轴向应平均值,ac为混凝土截面面积,as为钢筋总截面面积,ec为混凝土弹性模量,es为钢筋弹性模量;

[0053]

当应力监测点所在的管节为钢管节时,通过公式3将钢管节的轴向应变应ε

jxk

和环向应变ε

jy

换算成钢管节的管节轴向应力σ

jxk

:

[0054][0055]

式中:e为钢管节弹性模量,ν为钢管材泊松比,ε

jxk

为该钢管节轴向应变,ε

jy

为该钢管节的环向应变;

[0056]

通过公式4对该钢顶管管节轴向应力的平均值进行计算:

[0057][0058]

通过公式5对应力监测点对应钢顶管的管节轴向压力nj进行计算:

[0059][0060]

式中:a为钢管节截面面积;

[0061]

(5)计算机20通过公式6对单位长度摩阻力平均值进行计算:

[0062][0063]

式中:δnj为相邻的两个应力监测点之间的管节轴向压力差,lj为相邻的两个应力监测点之间的相距长度;

[0064]

通过迎面水土压力p、单位长度摩阻力平均值顶进距离l构成的预测模型对总顶进力f进行预测,总顶进力f的预测模型为首节管内力与后续所有已顶管节总摩阻力之和,其中首节管内力由迎面阻力即迎面水土压力p与该管实测摩阻力n1组成,已顶管节总摩阻力根据测得的顶进距离l与单位长度摩阻力经过累加耦合而得,1≤k≤n,通过公式7对总顶进力f进行计算:

[0065][0066]

式中:f为总顶进力,p为迎面水土压力,n1为首节管管节实测摩阻力;

[0067]

(6)计算机20将所预测的总顶进力f与当前顶进油缸16提供的实际顶进力fd进行对比,并根据比较结果发出相应指令,对顶进油缸16的油压和顶管的泥浆注浆量进行调控,以达到实际顶进力fd与总顶进力f相匹配的目的。当预测的总顶进力f大于当前顶进油缸16提供的实际顶进力fd时,计算机20发出指令,通过提高顶进油缸16的油压,以增大顶进油缸16的顶进力,同时增加在在该段增加注浆量,以减小顶管的管周摩擦力;当预测的总顶进力f小于当前顶进油缸提供的实际顶进力fd时,计算机20发出使顶进油缸16油压减小或维持

不变的指令。

[0068]

本发明还提供了一种适用于上述基于多元数据的顶管顶进力实时监测及调控方法的装置,如图5所示,至少包括顶管机头1、位于顶管机头1后方的顶管、顶在始发井洞壁处的顶进油缸16、用于润滑减阻与支撑土体的注浆装置14、用于测量顶进距离的滚轮式计米仪15、用于传输数据的数据采集模块和用于存储、计算和发送指令的计算机20。

[0069]

如图2所示,顶管机头1至少包括迎面刀盘3和均匀布置在位于迎面刀盘3后方泥水舱4后面板上的土压力传感器5,顶管至少包括带有应力监测点的首节管2和带有应力监测点的监测段17,其中每个监测段17至少包括间隔一定距离的监测管节18和被监测管节18包夹的普通管节19,其中监测管节18中设有应力监测点,顶进油缸16位于顶管的尾部,为顶管提供向前的顶进力,所述的注浆装置14通过顶管上的注浆孔6向管节外环间隙进行注浆,所述滚轮式计米仪15位于始发井洞口位置,与洞口处的管节接触,所述的土压力传感器5、应力监测点和滚轮式计米仪15均通过有线或无线的方式经由数据采集模块与计算机20通讯连接,计算机20与注浆装置14和顶进油缸16通讯连接。

[0070]

首节管2后方布置有m个由间隔有p个普通管节19的前后两个监测管节18组成的监测段17,p≥0,各监测段17连续布置直至始发井洞口位置,使顶进油缸16与其相接触。

[0071]

如图3所示,钢筋混凝土顶管监测管节上设有主筋8,为了不破坏原本管节的力学性能,用于监测轴向应力的钢筋应力计7采用绑焊方式并联在主筋8上,两处安装杆9通过焊接方式连接在主筋8的两侧,钢筋应力计7安装在安装杆9中部位置,钢筋应力计7通过数据传输模块与计算机20通讯连接。

[0072]

如图4所示,钢顶管监测管节中设有用于监测的表面应变光纤10,其包括用于监测轴向应变的轴向应变光纤a11和用于监测环向应变的环向应变光纤b12,轴向应变光纤a11分布于监测管节上下左右位置,环向应变光纤b12沿管节环断面布置,与轴向应变光纤a11相互垂直,为与钢管实现良好的耦合,轴向应变光纤a11和环向应变光纤b12均通过环氧树脂粘贴在顶管内侧表面13,并通过数据传输模块与计算机20通讯连接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1