一种模拟深水环境的循环式油气水多相流动测试装置

1.本发明涉及模拟深水环境测试装置技术领域,具体涉及一种模拟深水环境的循环式油气水多相流动测试装置。

背景技术:

2.多相流体动力学在能源和石油开发领域是一种重要的流动现象。利用多相流动特性实现相分离、相掺混等目的需建立在对多相流动规律的深入了解基础上,因此通过实验平台模拟多相流动是一种重要的研究手段。

3.随着油气资源开发走向深海或井下等极端环境,对应的实验测试对模拟装置提出了新的需求,需要考虑这些极端环境下的温度和压力等。多相流动是一种复杂的流体力学现象,模拟实验测试对其机理研究具有重要的意义和价值。然而现有的分相流动模拟循环技术并不能考虑以上环境参数,造成实验测试条件与实际现场应用有明显差别,为相关环境下的多相流动机理研究造成了障碍和瓶颈,制约着以上环境下的油气资源开发技术发展。如何有效地解决上述技术难点,是目前本领域技术人员需解决的问题。

技术实现要素:

4.为了解决上述技术问题或者至少部分地解决上述技术问题,本发明提供了一种模拟深水环境的循环式油气水多相流动测试装置。

5.模拟深水环境的循环式油气水多相流动测试装置包括储水单元和储油单元;

6.所述储水单元的出口端和所述储油单元的出口端同时连接有油水混合单元,所述油水混合单元的出口端连接有气液混合单元,所述储水单元和所述储油单元的入口端同时连接有油气水分相回收单元;

7.所述气液混合单元的出口端和所述油气水分相回收单元的入口端之间连接有测试单元;

8.所述储水单元、所述储油单元、所述油水混合单元、所述气液混合单元、所述油气水分相回收单元和所述测试单元均电性连接至控制系统。

9.进一步地,所述储水单元包括:

10.储水罐;

11.所述储水罐的入口端的管路上设置有回水泵,所述储水罐的出口端的管路上设置有供水泵,所述供水泵与所述油水混合单元之间的管路上设置有第一涡轮流量计;

12.所述储水罐和所述供水泵之间的管路上设置有第一电磁阀。

13.进一步地,所述储油单元包括:

14.储油罐;

15.所述储油罐的入口端的管路上设置有回油泵,所述储油罐的出口端的管路上设置有供油泵,所述供油泵与所述油水混合单元之间的管路上设置有第二涡轮流量计;

16.所述储油罐和所述供油泵之间的管路上设置有第二电磁阀。

17.进一步地,所述油水混合单元包括:

18.油水混合装置;

19.所述油水混合装置的出口端的管路上还连接有给药单元,所述给药单元和所述气液混合单元之间的管路上设置有科氏质量流量计。

20.进一步地,所述给药单元包括:

21.药剂罐;

22.所述药剂罐的出口端的管路上设置有加药泵,所述药剂罐和所述加药泵之间的管路上设置有第三电磁阀。

23.进一步地,所述油气水分相回收单元包括:

24.第一油水分相回收装置和第二油水分相回收装置,所述第一油水分相回收装置和所述第二油水分相回收装置之间通过槽道相连通;

25.所述第一油水分相回收装置上连接有多个排油管路,多个所述排油管路与所述回油泵上的管路通过并联的方式相连通,每根所述排油管路上分别设置有第四电磁阀;

26.所述第一油水分相回收装置和所述第二油水分相回收装置的底部分别设置有排水管路,所述排水管路与所述回水泵上的管路通过并联的方式相连通,每根所述排水管路上分别设置有第五电磁阀。

27.进一步地,所述气液混合单元包括:

28.气液混合装置;

29.所述气液混合装置上的管路上分别连接有空气压缩机和过滤器,所述气液混合装置和所述过滤器之间的管路上设置有热式质量流量计,所述热式质量流量计和所述气液混合装置之间的管路上设置有止回阀;

30.靠近所述气液混合装置处的管路上设置有增温装置。

31.进一步地,所述测试单元包括:

32.实验管道;

33.所述实验管道设置在压力容器内,并且所述实验管道的入口端通过管路与所述增温装置的出口端相连接,所述实验管道的出口端通过管路与所述第二油水分相回收装置相连接。

34.进一步地,所述实验管道的出口端通过多条管路与所述第二油水分相回收装置相连接。

35.进一步地,所述压力容器通过管路连接有增压水罐,以及为所述增压水罐内的液体注入所述压力容器提供动力的增压泵;

36.所述增压泵和所述增压水罐之间的管路上设置有第六电磁阀。

37.在本发明中,通过储水单元、储油单元、油水混合单元、气液混合单元、油气水分相回收单元和测试单元,既能够实现分相流动模拟循环,同时又能够模拟极端环境下的温度和压力等参数,使实验测试条件与实际现场应用相同,为相关环境下的多相流动机理研究提供依据。

附图说明

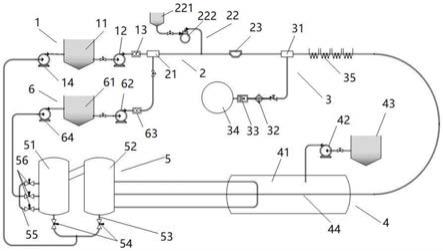

38.图1是本发明提供的模拟深水环境的循环式油气水多相流动测试装置的结构示意

图;

39.附图标记:

40.1、储水单元;11、储水罐;12、供水泵;13、第一涡轮流量计;14、回水泵;

41.2、油水混合单元;21、油水混合装置;22、给药单元;221、药剂罐;222、加药泵;23、科氏质量流量计;

42.3、气液混合单元;31、气液混合装置;32、热式质量流量计;33、过滤器;34、空气压缩机;35、增温装置;

43.4、测试单元;41、压力容器;42、增压泵;43、增压水罐;44、实验管道;

44.5、油气水分相回收单元;51、第一油水分相回收装置;52、第二油水分相回收装置;53、排水管路;54、第五电磁阀;55、排油管路;56、第四电磁阀;

45.6、储油单元;61、储油罐;62、供油泵;63、第二涡轮流量计;64、回油泵。

具体实施方式

46.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。以下实施例仅用于解释本发明,而非对本发明的限定。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。

47.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。术语“连接”、“相连”等术语应作广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接连接,也可以是通过中间媒介间接相连。术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

48.本发明提供的一实施例,如图1所示,一种模拟深水环境的循环式油气水多相流动测试装置,包括储水单元1和储油单元6;

49.储水单元1的出口端和储油单元6的出口端同时连接有油水混合单元2,油水混合单元2的出口端连接有气液混合单元3,储水单元1和储油单元6的入口端同时连接有油气水分相回收单元5;

50.气液混合单元3的出口端和油气水分相回收单元5的入口端之间连接有测试单元4;

51.储水单元1、储油单元6、油水混合单元2、气液混合单元3、油气水分相回收单元5和测试单元4均电性连接至控制系统。

52.在本实施例中,通过储水单元1、储油单元6、油水混合单元2、气液混合单元3、油气水分相回收单元5和测试单元4,既能够实现分相流动模拟循环,同时又能够模拟极端环境下的温度和压力等参数,使实验测试条件与实际现场应用相同,为相关环境下的多相流动

机理研究提供依据。

53.本发明提供的又一实施例,如图1所示,储水单元1包括:

54.储水罐11;

55.储水罐11的入口端的管路上设置有回水泵14,储水罐11的出口端的管路上设置有供水泵12,供水泵12与油水混合单元2之间的管路上设置有第一涡轮流量计13;

56.储水罐11和供水泵12之间的管路上设置有第一电磁阀。

57.在本实施例中,第一涡轮流量计13监控储水单元1中管路内液体的流量,并将其流量数据在控制系统中显示,以及通过控制系统控制储水单元1中的回水泵14和供水泵12及第一电磁阀,将储水单元1中管路内液体的流量调整至目标参数。其中,控制系统采用现有技术,因此不作具体说明。

58.本实施例可模拟低于1500米水深的水下环境。

59.本发明提供的又一实施例,如图1所示,储油单元6包括:

60.储油罐61;

61.储油罐61的入口端的管路上设置有回油泵64,储油罐61的出口端的管路上设置有供油泵62,供油泵62与油水混合单元2之间的管路上设置有第二涡轮流量计63;

62.储油罐61和供油泵62之间的管路上设置有第二电磁阀。

63.在本实施例中,第二涡轮流量计63监控储油单元6中管路内液体的流量,并将其流量数据在控制系统中显示,以及通过控制系统控制储油单元6中的回油泵64和供油泵62及第二电磁阀,将储油单元6中管路内液体的流量调整至目标参数。

64.本发明提供的又一实施例,如图1所示,油水混合单元2包括:

65.油水混合装置21;

66.油水混合装置21的出口端的管路上还连接有给药单元22,给药单元22和气液混合单元3之间的管路上设置有科氏质量流量计23。

67.在本实施例中,油相和水相在油水混合装置21中混合,给药单元22将化学药剂泵入油水混合液中。

68.科氏质量流量计23精确测量油水混合液的流量、温度和密度,为下游流量计提供标定参考。

69.科氏质量流量计23的前后可分别设置有阀门,并且使阀门所在的管路与科氏质量流量计23所在的管路之间为并联,便于科氏质量流量计23的维护和更换。

70.本发明提供的又一实施例,如图1所示,给药单元22包括:

71.药剂罐221;

72.药剂罐221的出口端的管路上设置有加药泵222,药剂罐221和加药泵222之间的管路上设置有第三电磁阀。

73.在本实施例中,药剂罐221和加药泵222以及第三电磁阀的配合可精细定量控制化学药剂添加量,模拟破乳剂等对管道流动液体的影响。

74.本发明提供的又一实施例,如图1所示,油气水分相回收单元5包括:

75.第一油水分相回收装置51和第二油水分相回收装置52,第一油水分相回收装置51和第二油水分相回收装置52之间通过槽道相连通;

76.第一油水分相回收装置51上连接有多个排油管路55,多个排油管路55与回油泵64

上的管路通过并联的方式相连通,每根排油管路55上分别设置有第四电磁阀56;

77.第一油水分相回收装置51和第二油水分相回收装置52的底部分别设置有排水管路53,排水管路53与回水泵14上的管路通过并联的方式相连通,每根排水管路53上分别设置有第五电磁阀54。

78.在本实施例中,第一油水分相回收装置51通过第四电磁阀56和回油泵64与储油罐61相连,第一油水分相回收装置51和第二油水分相回收装置52通过第五电磁阀54和回水泵14与储水罐11相连。

79.第一油水分相回收装置51和第二油水分相回收装置52的入口端封堵,管道的腔内开孔,防止杂质重新进入循环。

80.本发明提供的又一实施例,如图1所示,气液混合单元3包括:

81.气液混合装置31;

82.气液混合装置31上的管路上分别连接有空气压缩机34和过滤器33,气液混合装置31和过滤器33之间的管路上设置有热式质量流量计32,热式质量流量计32和气液混合装置31之间的管路上设置有止回阀;

83.靠近气液混合装置31处的管路上设置有增温装置35。

84.在本实施例中,热式质量流量计32监控气路流量。

85.增温装置35依据电磁感应原理设计,可快速对管道内流经的流体增温,模拟低于80℃的管道流动液体。

86.本发明提供的又一实施例,如图1所示,测试单元4包括:

87.实验管道44;

88.实验管道44设置在压力容器41内,并且实验管道44的入口端通过管路与增温装置35的出口端相连接,实验管道44的出口端通过管路与第二油水分相回收装置52相连接。

89.在本实施例中,通过目标参数的水相、油相、气相混合流体在实验管道44内进行测试。

90.压力容器41为压力罐。

91.为了进一步地的优化实验管道44与第二油水分相回收装置52之间的实验效果,本发明提供的又一实施例,如图1所示,实验管道44的出口端通过多条管路与第二油水分相回收装置52相连接。

92.在本实施例中,实验管道44的出口端通过三条管路与第二油水分相回收装置52相连接。

93.本发明提供的又一实施例,如图1所示,压力容器41通过管路连接有增压水罐43,以及为增压水罐43内的液体注入压力容器41提供动力的增压泵42;

94.增压泵42和增压水罐43之间的管路上设置有第六电磁阀。

95.在本实施例中,压力容器41为直径2m,长度15m的狭长壳体结,壳体与封头通过螺栓连接。

96.压力容器41的顶部可设置压力表,实时监测壳体内部压力变化。

97.在本发明中,经测试管道44处理实现初步油气水分离,依据密度不同从高至低进入第二油水分相回收装置52。其中气相从第二油水分相回收装置52的顶部排出,油相和水相在重力作用下分层,顶层油相随液位上升经槽道进入第一油水分相回收装置51内进一步

分离。当油水两相积累到一定液位后,通过控制系统开启第四电磁阀56和第五电磁阀54、回油泵64和回水泵14,分别抽入储油罐61和储水罐11中,实现循环。

98.工作时,控制装置分别控制供水泵12、供油泵62、空气压缩机34的工作。油相和水相在油水混合装21中混合,后加药泵222将化学药剂泵入油水混合液。气相与液相在气液混合装置31中掺混后经增温装置35升温至目标温度,进入放置于模拟深水环境压力容器的测试管道44中。控制系统通过变频器可控制供水泵12和供油泵62的功率,通过变频器控制第四电磁阀56和第五电磁阀54的开和闭,同时控制回油泵64和回水泵14的开和关。通过变频器控制增温装置35的功率,以及通过变频器控制增压泵42的功率以调整压力容器41的内压,最终达到调整油、气、水的流量、比例、流体温度和环境压力的目的。控制系统可储存并实时显示第一涡轮流量计13、第二涡轮流量计63、科氏质量流量计23、压力容器44内的压力,以达到记录流动变量、反馈环境参数的目的。

99.以上所述并非是对本发明的限制,最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制。尽管参照前述实施例对本发明进行了详细的说明。本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,在不偏离本发明精神的基础上所做的修改或替换,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1