钢-复合材料防撞设施结构抗冲击性能装置及评测方法与流程

1.本发明涉及钢-复合材料防撞设施结构抗冲击性能装置及评测方法;属于道路桥梁防撞设施测试领域。

背景技术:

2.随着桥梁数量的日益增多和航运需求的不断增加,航道桥的桥墩受到船舶撞击的概率大大增加,国内外出现了多起船撞桥墩致毁的事故。船撞桥事故不但威胁船舶的通行安全,还严重影响桥梁的运营安全,带来巨大的人身安全威胁和财产损失,有时还会造成生态灾难。

3.为降低船-桥碰撞等事故的发生带来的经济损失,提升公共基础设施的安全性,航道桥梁目前普遍安装钢和纤维复合材料(即钢-复合材料)相结合的墩柱防撞设施,包括固定式和漂浮式。然而,众多厂家生产的钢-复合材料防撞设施产品质量参差不齐,抗冲击性能和耗能能力未知,防护效果不确定。产品质量标准缺失,尚未建立统一的评价体系。设计人员在制定桥梁防撞设施方案的过程中存在困难。

4.在公开号为cn208533352的专利文件中,公开了一种桥墩钢复合材料防撞设施,该专利采用防撞环与桥墩柱套合连接,内部装有缓冲机构,防撞环由两个半连接件组成;该项专利中防撞设施防护性能未有明确指标,结构在船舶撞击后抗冲击性能未知,难以与其他防撞设施进行比选。

5.在公开号为cn205688406u的专利文件中,公开了一种增强型浮筒式复合材料防撞设施;该专利由若干浮筒单元连接而成,浮筒单元中包括中空圆筒状表层和加强筋;该项专利中结构在不同程度撞击作用下的抗冲击程度不明确,其抗冲击性能无法直观获得。

6.综上所述,提供一种钢-复合材料防撞设施结构抗冲击性能的测试评价方法是必要的,对于钢-复合材料防撞设施的进一步推广应用具有重要意义。

技术实现要素:

7.本发明提供的钢-复合材料防撞设施结构抗冲击性能的测试评价方法。填补现有测试评价体系中存在的空缺,试验设施简易,占地较少,实施过程安全,可以更有效的对防撞设施的结构抗冲击性能进行测试,评价指标更为全面具体,评价方法便于实施。

8.本发明采用如下技术方案:

9.本发明所述的钢-复合材料防撞设施结构抗冲击性能装置,包括防撞设施支撑架,摆锤装置,摆锤限位装置,钢-复合材料防撞设施和数据采集系统;所述的防撞设施支撑架用于布置钢-复合材料防撞设施,所述摆锤装置位于摆锤限位装置内,所述摆锤装置沿摆锤限位装置运动并撞击防撞设施支撑架上的钢-复合材料防撞设施;所述数据采集系统用于采集摆锤装置的运动速度及钢-复合材料防撞设施形变数据。

10.本发明所述的钢-复合材料防撞设施结构抗冲击性能装置,采用该装置的钢-复合材料防撞设施测试方法如下:

11.步骤一、在防撞设施支撑架的上水平横撑和下水平横撑之间布置钢-复合材料防撞设施,并在摆锤装置的重锤冲头内侧设置荷载传感器;在防撞设施支撑架侧面靠近冲击点处的相应位置布置速度传感器;

12.步骤二、根据钢-复合材料防撞设施的结构力学性能,选取合适的摆锤质量及冲击高度,将摆锤装置拖拽至弧形导向滑槽的相应高度后释放,摆锤装置沿弧形导向滑槽向下运动,摆锤装置的重锤冲头冲击测试用的防撞设施的前面钢板中心点;

13.步骤三、在摆锤装置对钢-复合材料防撞设施的冲击过程中,采用荷载传感器记录冲击过程中摆锤装置对钢-复合材料防撞设施的冲击力时程曲线,并提取冲击力时程曲线的最大值f1;用速度传感器获取摆锤装置冲击钢-复合材料防撞设施前的瞬时运动速度v;

14.步骤四、利用动力学仿真软件ls-dyna建立包含仿真摆锤装置、仿真钢-复合材料防撞设施和刚性反力墙的数值模型;仿真摆锤装置和仿真钢-复合材料防撞设施的结构及材料信息与摆锤装置和钢-复合材料防撞设施的结构及材料信息一致;刚性反力墙数值模型为理想的刚性反力墙数值模型,具备在发生撞击时不会发生变形或位移的特性;置仿真摆锤装置冲击仿真钢-复合材料防撞设施前的瞬时运动速度为步骤三中试验得到的瞬时运动速度v;

15.步骤五、使用步骤四中建立的数值模型,模拟仿真摆锤装置冲击刚性反力墙的动力学过程,记录仿真摆锤装置与刚性反力墙在冲击过程中的接触界面力时程曲线,并提取接触界面力时程曲线的最大值f2。

16.本发明所述的钢-复合材料防撞设施结构抗冲击性能装置的测试方法,对钢-复合材料防撞设施的抗冲击性能评价方法步骤如下:

17.步骤一、若f1<0.6f2,则该钢-复合材料防撞设施结构抗冲击性能良好;

18.步骤二、若0.6f2<f1<0.8f2,则该钢-复合材料防撞设施结构抗冲击性能中等;

19.步骤三、若f1>0.8f2,则该钢-复合材料防撞设施结构抗冲击性能较差。

20.本发明所述的钢-复合材料防撞设施结构抗冲击性能装置,所述的防撞设施支撑架包括上水平横撑、下水平横撑、竖向刚架和斜撑;所述的竖向刚架为两个且相互平行竖立,所述竖向刚架上设有上水平横撑及下水平横撑;所述的竖向刚架通过斜撑进行支撑;钢-复合材料防撞设施布置在上水平横撑与下水平横撑上;防撞设施支撑架位于摆锤限位装置的正前方。

21.本发明所述的钢-复合材料防撞设施结构抗冲击性能装置,所述的摆锤装置包括重锤冲头、质量配重块和吊臂;通过质量配重块的数量用于配置摆锤装置的质量,所述吊臂的底端布置质量配重块,质量配重块的冲击端设有重锤冲头。

22.本发明所述的钢-复合材料防撞设施结构抗冲击性能装置,所述的摆锤限位装置为由高至低的弧形导向滑槽,所述摆锤装置中的摆锤位于由高至低的弧形导向滑槽内;摆锤装置采用拖拽方式拉动至弧形导向滑槽中的不同高度位置以产生大小不同的冲击荷载。

23.本发明所述的钢-复合材料防撞设施结构抗冲击性能装置,所述的数据采集系统包括荷载传感器、速度传感器、数据采集仪和数据存储设备;所述的荷载传感器布置在摆锤装置的重锤冲头内侧;所述速度传感器位于防撞设施支撑架侧面靠近冲击点处的相应位置;所述荷载传感器和速度传感器通过数据线与数据采集仪的数据输入端相连;所述数据采集仪的输出端与数据存储设备的输入端相连。

24.本发明所述的钢-复合材料防撞设施结构抗冲击性能装置,所述的钢-复合材料防撞设施包括前面钢板、后面钢板、侧面钢板和聚氨酯聚合物;所述前面钢板、后面钢板、侧面钢板组成方形体结构,该方形体结构内填充聚氨酯聚合物。

25.有益效果

26.本发明提供的钢-复合材料防撞设施结构抗冲击性能装置及评测方法,综合多个特征指标,标准清晰,步骤明确,可操作性强,具有良好的经济性、可推广性,是对防撞设施领域现有测试评价体系空白的有力补充。

27.测试方法方面,本方法所采用的试验设施简易,占地面积较小,传感器选用常见,相关设施置备方便,可以适应不同尺寸、不同结构布置形式的钢-复合材料防撞设施的测试工作,具有良好的推广性。防撞设施的结构抗冲击性能的评价指标采集方便。测试过程采用半自动化形式,由试验人员触发、传感器自动采集记录,人员间隔较远,安全性高,易于操作。

28.评价方法方面,本方法提出的对比评价步骤明确易行,评价标准准确,数据提取计算方便,对比结果直观,反映结构抗冲击性能的特征,可以适应不同尺寸、不同结构布置形式的钢-复合材料防撞设施的统一评价工作。

附图说明

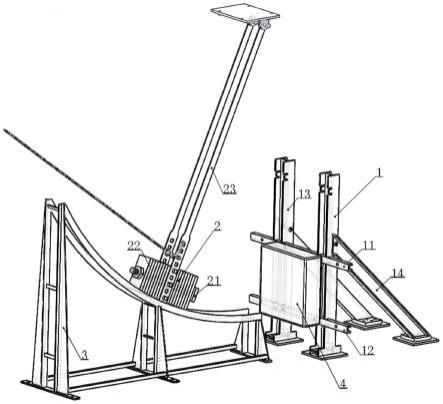

29.图1为本发明的摆锤冲击测试装置整体结构示意图。

30.图2为本发明的摆锤装置细部结构示意图。

31.图3为本发明的各传感器布置图及连接示意图。

具体实施方式

32.为使本发明实施例的目的和技术方案更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.如图1、图2所示:本发明提供的钢-复合材料防撞设施结构抗冲击性能的测试评价方法,该测试评价方法所采用的测试装置包括防撞设施支撑架1,摆锤装置2,摆锤限位装置3,钢-复合材料防撞设施4,数据采集系统5。

34.摆锤装置2包括重锤冲头21、质量配重块22和吊臂23。摆锤装置2的顶端设有铰接部。

35.摆锤限位装置3为由高至低的弧形导向滑槽,摆锤装置2中的摆锤位于弧形导向滑槽内。摆锤装置2采用拖拽方式拉动至弧形导向滑槽中的不同高度位置以产生不同冲击荷载。

36.防撞设施支撑架1包括上水平横撑11、下水平横撑12、竖向刚架13和斜撑14。防撞设施支撑架1位于弧形导向滑槽低端点位置的正前方。在防撞设施支撑架1的上水平横撑11、下水平横撑12之间布置测试用钢-复合材料防撞设施4。

37.如图3所示:该测试评价方法采用的数据采集系统5包括荷载传感器31、速度传感器32、数据采集仪33和数据存储设备34。

38.荷载传感器31位于摆锤装置的重锤冲头内侧;速度传感器32位于防撞设施支撑架侧面靠近冲击点处的相应位置。荷载传感器31和速度传感器32通过数据线与数据采集仪33的数据输入端相连;数据采集仪32的输出端与数据存储设备34的输入端相连。

39.实施例一:

40.步骤一、为摆锤装置2安装一定数量的质量配重块22使其质量达到1000kg。

41.在防撞设施支撑架1的上水平横撑11和下水平横撑12上布置钢-复合材料防撞设施4,并在摆锤装置的重锤冲头内侧设置荷载传感器31。荷载传感器31为:压电式荷载传感器。在防撞设施支撑架侧面靠近冲击点处的相应位置布置速度传感器32。速度传感器32为光电门速度传感器。

42.荷载传感器31和速度传感器32的数据传输给数据采集仪33,经过信号处理后,进入数据存储设备34进行保存。

43.步骤二、对厚度为300mm的某型号钢-复合材料防撞设施进行编号和固定;根据该型号钢-复合材料防撞设施的结构力学性能,选取合适的摆锤质量为1000kg,冲击高度为0.459m,使其摆动到最低点时的理论速度为3m/s。通过手拉葫芦将1000kg摆锤提升至高度为0.459m,释放脱钩器使摆锤绕上端固定铰自由向下摆动,运动过程中摆锤的重力势能转化为动能,弧形导向滑槽限制摆锤的左右移动。摆锤由上述高度向下摆动,并与钢-复合材料防撞设施撞击,对其进行一次冲击加载;各传感器采集摆锤冲击加载过程的冲击荷载、速度等数据,并传输至数据存储设备保存。

44.步骤三、该钢-复合材料防撞设施厚度h=300mm,质量为1000kg摆锤由0.459m的高度下摆冲击加载后,在摆锤装置对钢-复合材料防撞设施的冲击过程中,采用荷载传感器记录冲击过程中摆锤装置对钢-复合材料防撞设施的冲击力时程曲线,并提取冲击力时程曲线的最大值f1=213.3kn。采用速度传感器获取摆锤装置冲击钢-复合材料防撞设施前的瞬时运动速度v=3.11m/s。

45.步骤四、利用动力学仿真软件ls-dyna建立包含仿真摆锤装置、仿真钢-复合材料防撞设施和刚性反力墙的数值模型。仿真摆锤装置和仿真钢-复合材料防撞设施的结构及材料信息与摆锤装置和钢-复合材料防撞设施的结构及材料信息一致。刚性反力墙数值模型为理想的刚性反力墙数值模型,具备在发生撞击时不会发生变形或位移的特性。设置仿真摆锤装置冲击仿真钢-复合材料防撞设施前的瞬时运动速度为步骤三中试验得到的瞬时运动速度v=3.11m/s。

46.步骤五、使用步骤四中建立的数值模型,模拟仿真摆锤装置冲击刚性反力墙的动力学过程,记录仿真摆锤装置与刚性反力墙在冲击过程中的接触界面力时程曲线,并提取接触界面力时程曲线的最大值f2=317kn。

47.步骤六、由试验冲击力时程曲线峰值f1和仿真接触界面力时程曲线峰值f2可得:

48.f1<0.8f2=0.8

×

317=253.6kn

49.f1>0.6f2=0.6

×

317=190.2kn

50.0.6f2<f1<0.8f251.该钢-复合材料防撞设施的试验冲击力时程曲线峰值f1和仿真接触界面力时程曲线峰值f2满足0.6f2<f1<0.8f2,该钢-复合材料防撞设施结构抗冲击性能中等。

52.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,

任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1