水下无人航行器非耐压结构预埋件胶接效果的评估方法与流程

1.本发明属于水下无人航行器领域,特别是涉及一种水下无人航行器非耐压结构预埋件胶接效果的评估方法。

背景技术:

2.水下无人航行器非耐压结构(以下简称非耐压结构)是航行器的一种,具有机动灵活、成本低、无伤亡、适合大规模生产、可在各种环境甚至高危海域执行任务等优点,可携带多种类型的传感器或武器,执行探测、打击任务。非耐压结构主要材料为碳纤维复合材料,组成包括:浮力材料、碳纤维、金属件等材料组成。

3.非耐压结构用金属预埋件连接结构构件,预埋件的胶接效果直接影响着非耐压结构产品性能,由于缺少有效的验证在产品使用过程中出现预埋件脱粘、掉套的情况。金属预埋件使用胶黏剂与碳纤维复合材料粘结固定,不同规格预埋件所处工况环境也有所不同,由于胶接缝具有一定的深度且较窄,很难用目视或者探伤的方法对胶接进行效果进行评估。

技术实现要素:

4.有鉴于此,本发明旨在提出一种水下无人航行器非耐压结构预埋件胶接效果的评估方法,以定性和定量的相结合的方法解决预埋件胶接效果评定的问题。本发明规定了测试件浮力材料的尺寸、测试工装的设计、预埋件胶接工况模拟、用万能拉力机进行类似拉拔测试的测试方法对非耐压结构预埋件胶接进行评估。

5.为实现上述目的,本发明采用以下技术方案:一种水下无人航行器非耐压结构预埋件胶接效果的评估方法,具体包括以下步骤:

6.(1)制备待测工件:先将形状规整的浮力材料用打孔器在指定位置打孔,所打孔半径要比预埋件外径大1mm,即预留1mm胶接缝;按照粘结剂使用要求配置粘结剂,将预埋件外表面涂覆配置好的粘结剂,竖直放入孔中,保证同心,将溢出的胶清理干净;常温固化后按照固化制度对环氧树脂进行后固化;固化完成后进行评估测试;

7.(2)用万能拉力机将拉伸工装的顶部上柄夹紧,有限位块一侧位于拉力机里侧;

8.(3)将待测工件放置入拉伸工装内,有预埋件面朝下,将预埋件位于底部孔中心;

9.(4)将加长螺栓去掉螺栓头,安装在预埋件中,调节万能拉力机夹具,使测试件与工装上下同心后夹紧;试验速度2mm/min进行测试;

10.(5)记录试验项目,测试最大拉力,计算出强度值;根据试验现象及测试数据对胶接效果及稳定性进行评估。

11.更进一步的,所述预埋件外径小于拉伸工装的底部孔的直径。

12.更进一步的,使用长度和宽度一致的浮力材料,保证横向和纵向的受力尺寸一致,与实际预埋件使用工况相符。

13.更进一步的,所述浮力材料厚度大于预埋件的长度,以避免把浮力块开成通孔。

14.更进一步的,所述浮力材料为根据工况实际情况制作成与所评估工况情况一致的复合材料。

15.更进一步的,打孔器开孔深度为30mm,孔直径14mm,将孔内加工残余物清理干净,用清洗剂对孔进行清洗干净备用。(根据预埋件尺寸确认开孔深度和空直径,开孔直径比预埋件直径大2mm、即1mm胶接缝。)

16.更进一步的,在浮力材料中心位置根据预埋件实际尺寸,用打孔器开孔,实际开孔直径比预埋件直径小,深度大于预埋件长度。

17.更进一步的,所述浮力材料的密度为0.38g/cm3~0.41g/cm3。

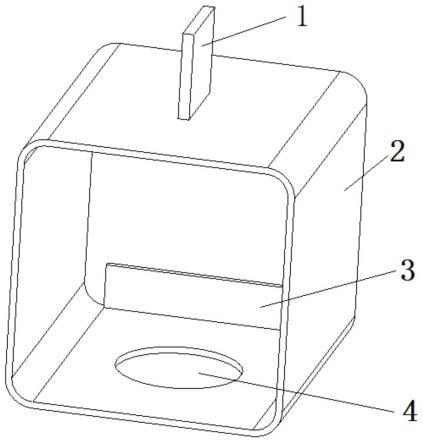

18.一种所述的水下无人航行器非耐压结构预埋件胶接效果的评估方法所使用的工装,包括顶部夹柄、框架、限位块和底部孔,所述框架为方形立体框,四面合围,其上部安装有顶部夹柄,底部中心设置有底部孔,所述框架的开口侧底部安装有限位块,所述限位块与框架底板固连。

19.更进一步的,所述框架为内径120mm、外径126mm的方形立体框,所述限位块长度为100mm。

20.与现有技术相比,本发明所述的水下无人航行器非耐压结构预埋件胶接效果的评估方法的有益效果是:

21.本发明是一种能有效的评估出非耐压结构预埋件的胶接效果方便有效地方法,该方法可操作性强、工装及试件制作简单,可通过此方法确定预埋件粘接胶的种类、胶接缝的尺寸,也可对已有工艺进行验证及优化,对预埋件的实际粘接有指导性意义。

附图说明

22.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

23.图1为本发明所述的水下无人航行器非耐压结构预埋件胶接效果的评估方法采用的工装的结构示意图;

24.图2为图1的主视图;

25.图3为待测工件制作完成的整体结构示意图;

26.图中:1-顶部夹柄,2-框架,3-限位块,4-底部孔。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地阐述。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

28.参见图1-3说明本实施方式,一种水下无人航行器非耐压结构预埋件胶接效果的评估方法,具体包括以下步骤:

29.(1)制备待测工件:先将形状规整的浮力材料用打孔器在指定位置打孔,所打孔半径要比预埋件外径大1mm,即预留1mm胶接缝;按照粘结剂使用要求配置粘结剂,将预埋件外表面涂覆配置好的粘结剂,竖直放入孔中,保证同心,将溢出的胶清理干净;常温固化后按照固化制度对环氧树脂进行后固化;固化完成后进行评估测试;

30.(2)用万能拉力机将拉伸工装的顶部夹柄1夹紧(拉力机夹具能够夹紧的有效宽度为40mm,工装顶部夹柄1实际宽度略小于40mm),有限位块3一侧位于拉力机里侧;

31.(3)将待测工件放置入拉伸工装内,有预埋件面朝下,将预埋件位于底部孔中心;

32.(4)将加长螺栓去掉螺栓头,安装在预埋件中,调节万能拉力机夹具,使测试件与工装上下同心后夹紧;试验速度2mm/min进行测试;

33.(5)记录试验项目,测试最大拉力,计算出强度值;根据试验现象及测试数据对胶接效果及稳定性进行评估。

34.所述预埋件外径小于拉伸工装的底部孔4的直径。

35.使用长度和宽度一致的浮力材料,保证横向和纵向的受力尺寸一致,与实际预埋件使用工况相符。

36.所述浮力材料厚度大于预埋件的长度,以避免把浮力块开成通孔。8.所述浮力材料的密度为0.41g/cm3。

37.所述浮力材料为根据工况实际情况制作成与所评估工况情况一致的复合材料。

38.打孔器开孔深度为30mm,孔直径14mm,将孔内加工残余物清理干净,用清洗剂对孔进行清洗干净备用。

39.在浮力材料中心位置根据预埋件实际尺寸,用打孔器开孔,实际开孔直径比预埋件直径小,深度大于预埋件长度。根据实际胶接缝要求确定具体尺寸、也可以用此方法确定胶接缝尺寸,每种规格制作5件。

40.一种所述的水下无人航行器非耐压结构预埋件胶接效果的评估方法所使用的工装,包括顶部夹柄1、框架2、限位块3和底部孔4,所述框架2为方形立体框,四面合围,其上部安装有顶部夹柄1,底部中心设置有底部孔4,所述框架2的开口侧底部安装有限位块3,所述限位块3与框架2底板固连。

41.所述框架2为内径120mm、外径126mm的方形立体框,所述限位块3长度为100mm。

42.所述的水下无人航行器非耐压结构预埋件胶接效果的评估方法的工作原理为:

43.预埋件在实际的工作中主要受到纵向受力,测试时将预埋件在竖直方向放置,拉力机在预埋件竖直方向施加载荷,满足实际工况条件。测试过程中随着载荷增大,试件达到一定形变时,测试结束,对试验现象符合要求的试件记录最大力,计算截面积,两个数据的比值为模量值,该数据可为该种类型的预埋件粘结提供评定依据。

44.试验现象会出现如下几种情况:

45.1.胶接层被破坏、预埋件拔出,该现象评定为不合格。该粘结胶或粘结缝不适合预埋件粘结。

46.2.下部螺栓被拉断,该现象评定为合格,仅记录最大力和试验现象即可。

47.3.浮力块沿某一方向裂开,该现象评定为不合格。浮力块开孔工艺问题或预埋件粘结工艺问题。

48.4.浮力块料沿某多方向裂开,由于浮力块破坏预埋件产生滑动,该现象评定为合格。

49.当试验现象为上述第4种时,可以根据工艺性优化预留胶接缝尺寸,使其具有更好的工艺性和经济性。

50.实施例1(不同配方胶黏剂):

51.材料:浮力材料(密度0.39g/cm3、每块尺寸50mm

×

50mm);

52.预埋件型号:m8[m20]-25[30];

[0053]

粘接剂:环氧树脂、环氧树脂+填料、丙烯酸结构胶。

[0054]

制样及测试:

[0055]

先将形状规整的浮力材料用打孔器在指定位置打孔孔深度30mm,孔直径14mm(留1mm胶接缝),将孔内加工残余物清理干净,用清洗剂对孔进行清洗干净备用;按照粘结剂使用要求配置粘结剂,将预埋件外表面涂覆配置好的粘结剂,竖直放入孔中,保证同心,将溢出的胶清理干净。常温固化后按照固化制度对环氧树脂进行后固化。固化完成后进行评估测试。

[0056]

测试结果如下表所示:

[0057]

[0058][0059]

(注:1-1~1-5粘结剂为环氧树脂、2-1~2-5粘结剂为环氧树脂+填料、3-1~3-5粘结剂为丙烯酸结构胶。)

[0060]

由测试结果可知纯环氧树脂不适合作为预埋件与浮力材料粘结剂、考虑到成本工艺等综合因素环氧树脂+填料的组合较为适合。

[0061]

实施例2(不同工况):

[0062]

材料:浮力材料(密度0.41g/cm3、每块尺寸100mm

×

100mm);

[0063]

预埋件型号:m8[m20]-25[30];

[0064]

粘结剂:环氧树脂+填料。

[0065]

不同工况如下:

[0066]

1、1mm碳纤维层与浮力材料复合;

[0067]

2、4mm碳纤维层、3mm胶接缝与浮力材料复合;

[0068]

3、4mm碳纤维层、3mm交接缝、4mm碳纤维层、3mm胶接缝与浮力材料复合;

[0069]

(注:均为由上往下的顺序复合。)

[0070]

制样及测试:

[0071]

按照工况要求制作复合板,按照实施例1操作方法进行测试样件制备。

[0072]

放入测试工装中进行测试。

[0073]

测试结果如下表所示:

[0074]

[0075][0076]

(注:1-1~1-5工艺1测试结果、2-1~2-5工况2测试结果、3-1~3-5工况3测试结果。)

[0077]

由测试结果可知,该种测试方法适合非耐压结构不同工况下,预埋件的粘结评估。

[0078]

实施例3(不同规格的预埋件):

[0079]

材料:浮力材料(密度0.41g/cm3、每块尺寸100mm

×

100mm);

[0080]

预埋件型号:m6[m12]-20[30]、m8[m20]-25[30]、m10[m20]-25[30];

[0081]

粘结剂:环氧树脂+触变剂。

[0082]

工况:4mm碳纤维层、3mm胶接缝与浮力材料复合;

[0083]

制样及测试:

[0084]

按照预埋件外径尺寸对复合材料进行钻孔,按照实施例1操作方法进行测试样件

制备。放入测试工装中进行测试。

[0085]

测试结果如下表所示:

[0086]

[0087][0088]

(注:1-1~1-5预埋件为m6[m12]-20[30]测试结果、2-1~2-5预埋件为m8[m20]-25[30]测试结果、3-1~3-5预埋件为m10[m20]-25[30]测试结果。)

[0089]

由测试结果可知,该种测试方法适合不同型号非耐压结构,预埋件的粘结评估。

[0090]

以上公开的本发明实施例只是用于帮助阐述本发明。实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1