一种崩落法放矿中覆盖层运移模拟试验装置及方法

1.本发明涉及崩落法采矿技术领域,特别是指一种崩落法放矿中覆盖层运移模拟试验装置及方法。

背景技术:

2.崩落法采矿仍是我国矿山企业采用的采矿方法之一,崩落矿石上部不可避免形成围岩覆盖层,覆盖层的运移是造成放矿过程中损失贫化的重要因素,也是采场结构参数设计的重要依据,开展室内覆盖层运移的相似模拟试验是研究覆盖层运移规律的手段之一,充分掌握覆盖层的整体运移规律与颗粒运移规律,为采场结构参数设计、优化提供理论依据,为实际生产提供指导意见。

3.目前,放矿相似模拟装置均为将物料统一放入试验箱内,通过改变试验箱角度或者放矿口结构参数来模拟放矿过程,单个放矿口难以模拟上覆矿岩的整体运动情况,多个放矿口导致模型增大,试验效率低,且细颗粒的“穿流”贫化现象不明显,在高大采场中的上部矿岩运移脉动崩落现象也不能在试验中体现。

4.鉴于传统放矿相似模拟试验装置的不足,需要对放矿中覆盖层运移规律进行重点关注,通过试验装置及方法再现生产实际过程中的物理现象,充分掌握其运移规律,并体现高效、便捷的特点。

技术实现要素:

5.本发明为全面模拟覆盖层在放矿过程中的运移规律,以解决目前对覆盖层运移模拟不足的难题,提供一种崩落法放矿中覆盖层运移模拟试验装置及方法。

6.模拟试验装置包括试验箱、崩落控制板、控制板安装开口、控制板支撑台、物料放出口、物料口开合器、箱体支架和高速摄像机;

7.试验箱、控制板支撑台由透明钢化玻璃制作,崩落控制板由高强钢板制作,能够承担上覆物料且不变形;

8.试验箱左右两侧设置控制板安装开口,开口宽度为试验箱宽度,高度为崩落控制板厚度,供崩落控制板安装和抽出,控制板安装开口位置根据试验箱底部装填物料的高度设置,开口层数2~6层,间距根据现场参数等比例换算。

9.控制板支撑台设置在控制板安装开口下沿,设置在试验箱左右两侧和背面,用以支撑崩落控制板;

10.物料放出口设置在试验箱底部正中心位置,物料放出口配置物料口开合器,用于控制物料放出速度与放出量。

11.试验箱底部设置箱体支架,箱体支架支撑试验箱,高速摄像机正对试验箱正面。

12.崩落法放矿中覆盖层运移模拟试验装置的应用方法,试验步骤如下:

13.s1:准备底部矿石物料、中部矿石物料和覆盖层物料;

14.s2:将底部矿石物料放入试验箱底部,装填厚度不低于10cm,且距离最近崩落控制

板不少于10cm,按设计插入崩落控制板,在最上层崩落控制板上填入中部矿石物料,装填厚度不低于10cm,在中部矿石物料上填入覆盖层物料,装填厚度根据研究对象规模按相似比例换算得到,相似比例取值在1:50~1:300;

15.s3:打开高速摄像机;

16.s4:若崩落控制板为一块,则由一侧匀速缓慢抽出,若崩落控制板为两块对拼,则由两侧匀速缓慢抽出,直至中部矿石物料落在底部矿石物料上;

17.s5:打开物料口开合器,控制物料由物料放出口放出,放出速度根据矿山实际生产强度进行换算,直至覆盖层物料出现在物料放出口处,关闭物料开合器,停止物料放出;

18.s6:关闭高速摄像机。

19.上述s1中,底部矿石物料和中部矿石物料根据试验方案确定,能够是同一物料。

20.本发明的上述技术方案的有益效果如下:

21.上述方案中,不仅可以模拟覆盖层在放矿过程中整体运移规律,还能模拟覆盖层均匀崩落过程中物料颗粒的运移规律,实现放矿过程中覆盖层全周期运移规律模拟,克服传统放矿模拟装置不能充分展现覆盖层颗粒运移发展的缺陷,覆盖层运移过程更贴合实际生产情况。

附图说明

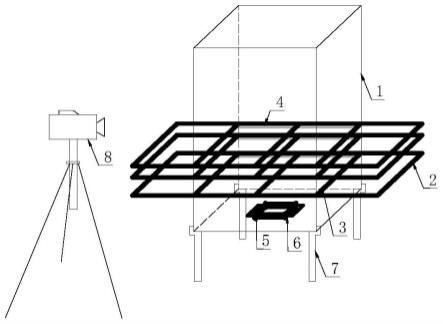

22.图1为本发明的崩落法放矿中覆盖层运移模拟试验装置结构示意图;

23.图2为本发明的崩落法放矿中覆盖层运移模拟试验装置试验时纵剖图。

24.其中:1-试验箱;2-崩落控制板;3-控制板安装开口;4-控制板支撑台;5-物料放出口;6-物料口开合器;7-箱体支架;8-高速摄像机;9-底部矿石物料;10-中部矿石物料;11-覆盖层物料。

具体实施方式

25.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

26.本发明提供一种崩落法放矿中覆盖层运移模拟试验装置及方法。

27.如图1所示,该装置包括试验箱1、崩落控制板2、控制板安装开口3、控制板支撑台4、物料放出口5、物料口开合器6、箱体支架7和高速摄像机8;

28.试验箱底部设置箱体支架7,高速摄像机8正对试验箱1正面;试验箱1左右两侧对应位置设置控制板安装开口3,在控制板安装开口3下沿水平高度设置控制板支撑台4,崩落控制板2通过控制板安装开口3插入试验箱1,崩落控制板2依靠控制板支撑台4支撑;试验箱1底部正中心位置设置物料放出口5,物料放出口5配置物料口开合器6。

29.在实际设计中,崩落控制板2为高强度钢板,由两块同样规格的钢板组成,能够承担上覆物料且不变形。崩落控制板2设置3层,间距10~15cm。

30.物料口开合器6控制物料放出速度与放出量。

31.该试验装置的应用方法,包括步骤如下:

32.s1:准备底部矿石物料9、中部矿石物料10和覆盖层物料11;

33.s2:将底部矿石物料9放入试验箱1,按设计插入崩落控制板2,在崩落控制板2最上

层填入中部矿石物料10,在中部矿石物料10上部放入覆盖层物料11,如图2所示;

34.s3:打开高速摄像机8;

35.s4:将最上层、中间、最下层崩落控制板2从上到下依次由两侧匀速缓慢抽出,直至中部矿石物料10落在底部矿石物料9上;

36.s5:打开物料口开合器6,控制物料由物料放出口5放出,放出速度1l/min直至覆盖层物料11出现在物料放出口5处,关闭物料开合器6,停止物料放出;

37.s6:关闭高速摄像机8。

38.在实际设计中,试验箱正前和正后面板为透明钢化玻璃,两个侧面采用钢板,高速摄像机正对正前面,观测覆盖层颗粒运移。

39.在试验箱两侧相对设置控制板安装开口,控制板安装开口设置3组,开槽位置分别在距离试验箱底部30cm、40cm和45cm,同时在试验箱正后面用强力胶黏贴支撑台,以支撑崩落控制板。

40.崩落控制板采用厚度5mm的钢板,每层控制板由两块组成,控制板宽度与试验箱相同,长度为试验箱长度的2/3,从两侧分别插入崩落控制板,由支撑台支撑崩落控制板。

41.试验箱底部设置物料放出口并配置物料口开合器,物料放出口位于试验箱底部正中心,尺寸为10cm

×

10cm,物料口开合器控制物料放出速度与放出量。

42.试验中,按如下步骤:

43.步骤1,准备底部细颗粒矿石物料、中部粗颗粒矿石物料和覆盖层物料。

44.步骤2,放入底部细颗粒矿石物料10cm,插入三层崩落控制板,在崩落控制板上部放入中部粗颗粒矿石物料20cm,在中部粗颗粒矿石物料上部放入覆盖层物料30cm。

45.步骤3,打开高速摄像机。

46.步骤4,先将最上部崩落控制板由两侧匀速缓慢抽出,试验物料崩落至中间崩落控制板,再将中间崩落控制板由两侧匀速缓慢抽出,试验物料崩落至底部崩落控制板,再将底部崩落控制板由两侧均匀缓慢抽出,试验物料崩落至底部细颗粒矿石物料上。

47.步骤5,打开物料口开合器,控制物料由物料放出口放出,直至覆盖层物料出现在物料放出口处,关闭物料口开合器,停止物料放出。

48.步骤6,关闭高速摄像机,完成试验。

49.通过本发明实现了崩落矿石上覆覆盖层放矿过程中全周期模拟,崩落控制板抽出过程模拟了覆盖层整体均匀下降过程,细颗粒在整体运移过程中穿流明显,再现了覆盖层整体运移过程中的细颗粒穿流与自然分级,物料放出过程模拟了覆盖层在放矿漏斗内的运移规律,实现放矿过程中覆盖层全周期运移规律模拟,克服传统放矿模拟装置不能充分展现覆盖层颗粒运移发展的缺陷,提供了一种高效、便捷的试验装置及方法,使覆盖层运移过程更贴合实际生产情况。

50.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1