在役聚乙烯管道电熔接头使用寿命无损评价方法和系统与流程

1.本发明涉及管道检测领域,特别是涉及一种在役聚乙烯管道电熔接头使用寿命无损评价方法和系统。

背景技术:

2.聚乙烯管道电熔焊接接头作为管网系统连接重要的组成部分,对保障易燃、易爆介质长距离安全输送起到至关重要的桥梁作用。然而,由于受到焊接工艺及焊工主观经验等影响,聚乙烯管道电熔接头位置容易出现工艺缺陷(冷焊或过焊),使得管道接头位置的长期力学性能明显减弱,缩短管道接头运行的使用寿命,从而导致因介质泄漏而引起重大的安全事故。因此,针对在役聚乙烯管道电熔接头使用寿命评估,对维护城市埋地聚乙烯管道安全运行起到重要的技术保障作用。

3.目前,针对在役聚乙烯管道使用寿命预测方式主要还是采用美国塑料管道协会制定的iso 9080-2006国际标准(用推断法测定热塑管型材料长期流动液体静力强度),如下公式:

[0004][0005]

其中,tf为失效寿命,t为静液压试验温度,a、b、c、d为与具体材料牌号有关联的回归模型参数,σ

θ

为打压的环向应力。

[0006]

然而,该方法具有如下局限性:

①

属于破坏性试验且评价设备庞大,无法实施现场检测,需要进行现场截管取样,再带回实验室进行试验,不仅工程量大、流程繁琐,而且成本昂贵;

②

评价周期漫长,该方法的评价周期至少需要1年以上,不符合实际现场检验要求。

技术实现要素:

[0007]

基于此,本发明提供一种在役聚乙烯管道电熔接头使用寿命无损评价方法,该方法可实现对城市埋地聚乙烯管道电熔接头使用寿命的快速、无损评价。

[0008]

本发明采取的技术方案如下:

[0009]

一种在役聚乙烯管道电熔接头使用寿命无损评价方法,包括:

[0010]

预先在实验室中建立聚乙烯管道电熔接头焊接区域的热影响区边缘宽度与使用寿命的对应关系;

[0011]

在现场对待评价的在役聚乙烯管道电熔接头进行超声相控阵检测,得到所述在役聚乙烯管道电熔接头焊接区域的热影响区边缘宽度da;

[0012]

将所述热影响区边缘宽度da代入所述对应关系中,得到所述在役聚乙烯管道电熔接头的使用寿命t

fa

。

[0013]

本发明提出预先在实验室中建立聚乙烯管道电熔接头焊接区域的热影响区边缘宽度与使用寿命的对应关系模型,根据此对应关系,只需现场实测在役聚乙烯管道电熔接头焊接区域的热影响区边缘宽度da,即可得出在役聚乙烯管道电熔接头的使用寿命t

fa

。

[0014]

而且,本发明的所述方法在现场采用超声相控阵无损检测技术进行扫查实测,属于无损评价方式,无需对管道接头进行现场破坏取样,即可对埋地聚乙烯管道电熔接头的使用寿命进行直观、无损评价,实施便捷,克服了现有评价方法评价周期漫长、工程量大、成本高的缺陷,并消除了现有评价方法需要进行破坏性试验等繁琐操作。

[0015]

具体地,所述预先在实验室中建立聚乙烯管道电熔接头焊接区域的热影响区边缘宽度与使用寿命的对应关系,包括如下步骤:

[0016]

s1:分别按照不同的焊接时间t批量制备聚乙烯管道电熔接头试样,然后分别对制得的各电熔接头试样进行超声相控阵检测,得到各电熔接头试样焊接区域的热影响区边缘宽度di;所述不同的焊接时间t设置为,使聚乙烯管道电熔接头从形成严重冷焊至形成严重过焊的一系列焊接时间;

[0017]

s2:以不同的温度t和不同的老化时间tf,分别对步骤s1制得的各电熔接头试样进行热氧老化试验,并测量各电熔接头试样在老化前、后的焊接性能变化系数p,计算不同的温度t下各电熔接头试样的老化速率k,然后通过数据拟合处理,得到各电熔接头试样的焊接性能变化系数p与老化速率k、老化时间tf之间的关系i,以及各电熔接头试样的老化速率k与温度t之间的关系ii;

[0018]

s3:根据步骤s2得到的关系ii,计算出实际工况的温度ta下各电熔接头试样的老化速率ki,结合认定接头失效的焊接性能变化系数pa,根据步骤s2得到的关系i,得出实际工况的温度ta下各电熔接头试样失效时对应的使用寿命t

fi

,再结合步骤s1的超声相控阵检测结果,最终获得聚乙烯管道电熔接头热影响区边缘宽度di与使用寿命t

fi

之间的对应关系di~t

fi

;

[0019]

所述方法中,将所述在役聚乙烯管道电熔接头的热影响区边缘宽度da代入步骤s3的所述对应关系di~t

fi

中,即得到所述在役聚乙烯管道电熔接头的使用寿命t

fa

。

[0020]

具体地,步骤s1中,所制备的聚乙烯管道电熔接头试样的材料牌号与待评价的所述在役聚乙烯管道电熔接头的材料牌号相同。

[0021]

具体地,步骤s2中,所述不同的温度t均设置在80℃或以上。

[0022]

具体地,步骤s2中,所述不同的温度t分别设置为80℃、95℃和110℃。

[0023]

具体地,步骤s2中所述不同的老化时间tf分别设置为0h、72h、216h、432h、720h。

[0024]

具体地,步骤s2还包括:对各电熔接头试样分别进行挤压剥离试验,通过测量各电熔接头试样的脆性剥离百分比cc,计算出各电熔接头试样在老化前、后的焊接性能变化系数p,计算公式如下:

[0025]

hc=(1-cc)

×

100

ꢀꢀ

(1)

[0026]

p=hc/h

c0

ꢀꢀ

(2)

[0027]

式(1)中,cc为电熔接头试样的脆性剥离百分比,hc为老化后电熔接头试样的焊接性能;

[0028]

式(2)中,hc为老化后电熔接头试样的焊接性能,h

c0

为老化前电熔接头试样的焊接性能。

[0029]

具体地,步骤s2中,各电熔接头试样的焊接性能变化系数p与老化速率k、老化时间tf之间的关系i,采取如下公式并通过数据拟合处理得到:

[0030][0031]

式(3)中,a和α为电熔接头试样的材料相关常数;

[0032]

各电熔接头试样的老化速率k与温度t之间的关系ii,采取如下公式并通过数据拟合处理得到:

[0033]

k=be-(e/rt)

ꢀꢀ

(4)

[0034]

式(4)中,r为气体常数,e为反应活化能,b为常数。

[0035]

具体地,步骤s3中,所述实际工况的温度ta为室温,例如20℃,所述认定接头失效的焊接性能变化系数pa为0.67。

[0036]

本发明还提供所述方法使用的评价系统,包括超声自聚焦线阵探头和主机,所述超声自聚焦线阵探头用于在现场对待评价的在役聚乙烯管道电熔接头进行扫查;所述主机通过信号传输线采集所述超声自聚焦线阵探头测得的超声相控阵特征图谱,然后利用数据分析软件计算所述在役聚乙烯管道电熔接头焊接区域的热影响区边缘宽度da,最后将所述热影响区边缘宽度da代入预先在实验室中建立的热影响区边缘宽度与使用寿命的对应关系中,得到所述在役聚乙烯管道电熔接头的使用寿命t

fa

。

[0037]

本发明将实验室建立的对应关系di~t

fi

模型存储到相控阵主机分析软件中,并测量现场实际待测在役埋地聚乙烯管道电熔接头的焊接面热影响区边缘宽度da,将测试的da通过数据线传输至相控阵检测主机,数据分析软件将自动计算出该管道接头对应的使用寿命t

fa

,由此可实现在现场对在役埋地聚乙烯管道电熔接头使用寿命的快速、无损预测,克服了现有评价方法评价周期漫长、工程量大、成本高的缺陷,并消除了现有评价方法需要进行破坏性试验等繁琐操作。

[0038]

为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

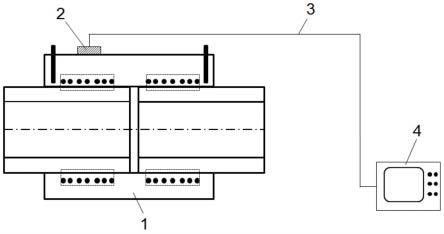

[0039]

图1为本发明的在役聚乙烯管道电熔接头使用寿命无损评价系统的示意图;

[0040]

图2a为按照焊接时间为87秒制备的电熔接头试样测得的相控阵图谱;

[0041]

图2b为按照焊接时间为30秒制备的电熔接头试样测得的相控阵图谱;

[0042]

图2c为按照焊接时间为135秒制备的电熔接头试样测得的相控阵图谱;

[0043]

图3为电熔接头试样的热影响区边缘宽度d随焊接时间t变化的曲线图;

[0044]

图4为不同温度下电熔接头试样的焊接性能变化系数p的自然对数与老化时间tf的线性拟合关系图;

[0045]

图5为电熔接头试样的老化速率k的自然对数与温度t的倒数的线性拟合关系图。

具体实施方式

[0046]

本发明提供的在役聚乙烯管道电熔接头使用寿命无损评价方法,包括:

[0047]

预先在实验室中建立聚乙烯管道电熔接头焊接区域的热影响区边缘宽度与使用寿命的对应关系;

[0048]

在现场对待评价的在役聚乙烯管道电熔接头进行超声相控阵检测,得到所述在役聚乙烯管道电熔接头焊接区域的热影响区边缘宽度da;

[0049]

将所述热影响区边缘宽度da代入所述对应关系中,得到所述在役聚乙烯管道电熔接头的使用寿命t

fa

。

[0050]

如图1所示,本发明提供的在役聚乙烯管道电熔接头使用寿命无损评价系统,包括超声自聚焦线阵探头2、信号传输线3和主机4。

[0051]

所述超声自聚焦线阵探头2用于在现场对待评价的在役聚乙烯管道电熔接头1进行扫查。所述主机4通过信号传输线3与超声自聚焦线阵探头2连接,其配有数据分析软件,预先在实验室中建立的所述对应关系存储于所述数据分析软件中。

[0052]

所述主机4通过信号传输线3采集所述超声自聚焦线阵探头2测得的超声相控阵特征图谱,然后利用数据分析软件计算所述在役聚乙烯管道电熔接头1焊接区域的热影响区边缘宽度da,最后将所述热影响区边缘宽度da代入预先在实验室中建立的热影响区边缘宽度与使用寿命的对应关系中,得到所述在役聚乙烯管道电熔接头1的使用寿命ta。

[0053]

本发明的所述方法具体按如下步骤进行:

[0054]

步骤一:在实验室中,分别按照不同的焊接时间t批量制备聚乙烯管道电熔接头试样s1、s2、s3

……

,然后分别对制得的各电熔接头试样进行超声相控阵检测,得到各电熔接头试样焊接区域的热影响区边缘宽度di(d1、d2和d3……

);所述不同的焊接时间t设置为,使聚乙烯管道电熔接头从形成严重冷焊至形成严重过焊的一系列焊接时间。

[0055]

该步骤一中,更优地,所制备的聚乙烯管道电熔接头试样的材料牌号与待评价的所述在役聚乙烯管道电熔接头的材料牌号相同。

[0056]

通过改变焊接工艺,即设置不同的焊接时间t梯度(t1、t2和t3……

),设置的焊接时间t必须包含使接头从严重冷焊至严重过焊的各个焊接时间段,来制备一批与现场待评价的在役聚乙烯管道电熔接头牌号相同、且含不同程度工艺缺陷的聚乙烯管道电熔接头试样s1、s2、s3

……

,确保待评价的在役聚乙烯管道电熔接头的未知状态或缺陷被包含在其中,以提高最终评价结果的准确性和可靠性。

[0057]

请参见图2a~2c和图3,图2a~2c举例性地示出了对3个不同焊接时间制备的电熔接头试样测得的相控阵图谱,图3举例性地示出了不同焊接时间t制得的5个电熔接头试样s1-s5的热影响区边缘宽度d与焊接时间t的对应关系,以及线性拟合曲线。如图2a所示,按照焊接时间t1=87s制备的电熔接头试样的热影响区边缘宽度d1=2.71mm;如图2b所示,按照焊接时间t2=30s制备的电熔接头试样的热影响区边缘宽度d2=1.31mm,如图2c所示,按照焊接时间t3=135s制备的电熔接头试样的热影响区边缘宽度d3=4.27mm。

[0058]

可见,不同焊接时间t制备的电熔接头试样的熔融区即热影响区(haz)的边缘宽度di是各不相同的,热影响区边缘宽度di随焊接时间t而发生变化。

[0059]

步骤二:以不同的温度t和不同的老化时间tf,分别对步骤一制得的各电熔接头试样进行热氧老化试验,并测量各电熔接头试样在老化前、后的焊接性能变化系数p,计算不同的温度t下各电熔接头试样的老化速率k,然后通过数据拟合处理,得到各电熔接头试样的焊接性能变化系数p与老化速率k、老化时间tf之间的关系i,以及各电熔接头试样的老化速率k与温度t之间的关系ii。

[0060]

该步骤二中,具体地,所述不同的温度t均设置在80℃或以上,以缩短老化试验需要的时间;优选地,所述不同的温度t分别设置为80℃、95℃和110℃。具体地,所述不同的老化时间tf分别设置为0h、72h、216h、432h和720h。

[0061]

该步骤二具体还包括:经过相应老化时间tf后分别将各电熔接头试样取出,分别进行挤压剥离试验,通过测量各电熔接头试样的脆性剥离百分比cc,计算出各电熔接头试样在老化前、后的焊接性能变化系数p,计算公式如下:

[0062]

hc=(1-cc)

×

100

ꢀꢀ

(1)

[0063]

p=hc/h

c0

ꢀꢀ

(2)

[0064]

式(1)中,cc为电熔接头试样的脆性剥离百分比,hc为老化后电熔接头试样的焊接性能;式(2)中,hc为老化后电熔接头试样的焊接性能,h

c0

为老化前(即老化时间为0h)电熔接头试样的焊接性能。

[0065]

所述脆性剥离百分比cc由下式计算:

[0066][0067]

该式中,d为挤压剥离试验测得的脆性剥离长度,单位为mm;s为挤压剥离试验测得的金属丝线长度,单位为mm。

[0068]

各电熔接头试样的焊接性能变化系数p与老化速率k、老化时间tf之间的所述关系i,具体采取如下公式并通过数据拟合处理得到:

[0069][0070]

式(3)中,a和α为电熔接头试样的材料相关常数,均通过线性拟合得到;exp表示自然常数e为底的指数函数。

[0071]

各电熔接头试样的老化速率k与温度t之间的所述关系ii,具体采取如下公式并通过数据拟合处理得到:

[0072]

k=be-(e/rt)

ꢀꢀ

(4)

[0073]

式(4)中,r为气体常数,e为反应活化能,b为常数,均通过线性拟合得到;e为自然常数。

[0074]

请参阅图4,该图举例性地示出了某个焊接时间制得的电熔接头试样,分别在80℃、95℃、110℃温度下焊接性能变化系数p随老化时间tf增长的变化趋势,可见,温度越高,接头的焊接性能下降得越快,对应于上述公式(3)。

[0075]

请参阅图5,该图举例性地示出了某个焊接时间制得的电熔接头试样,其老化速率k随温度t的变化趋势,对应于上述公式(4),该图中温度t的单位是开尔文(k)。

[0076]

该步骤二中,所述热氧老化试验可以参考标准gb/t 71141-2008《塑料热老化试验方法》。所述挤压剥离试验可以参考标准gb/t 19806-2005《塑料管材和管件聚乙烯电熔组件的挤压剥离试验》。

[0077]

步骤三:根据步骤二得到的关系ii,计算出实际工况的温度ta下各电熔接头试样的老化速率ki,结合认定接头失效的焊接性能变化系数pa,根据步骤二得到的关系i,得出实际工况的温度ta下各电熔接头试样达到失效所需的老化时间t

fi

,再结合步骤一的超声相控阵检测结果,最终获得聚乙烯管道电熔接头热影响区边缘宽度di与老化时间t

fi

之间的对应关系di~t

fi

。

[0078]

该步骤三中,所述实际工况根据待评价的所述在役聚乙烯管道电熔接头的实际常用工况而定,通常是室温,优选地,所述实际工况的温度ta选取20℃。按照标准要求,所述认

定接头失效的焊接性能变化系数pa=0.67。

[0079]

步骤四:使用前述的如图1所示的评价系统,将步骤三在实验室建立的所述对应关系di~t

fi

模型存储到相控阵主机的数据分析软件中,在现场测量待评价的在役埋地聚乙烯管道电熔接头焊接面的热影响区边缘宽度da,测试到的da通过数据线传输至相控阵检测主机,数据分析软件将自动计算出相应的老化时间,即为所述在役聚乙烯管道电熔接头对应的使用寿命t

fa

。

[0080]

实际聚乙烯管道电熔接头运行的工况下,一般环境温度为20℃。而本发明在步骤二将试验温度t梯度设置为较高(例如不小于80℃),可以缩短接头老化试验时间。为了提高使用寿命预测结果的准确性,本发明在步骤二建立温度梯度t∈(80℃、95℃和110℃)老化试验,并通过arrhenius外推模型,见上述公式(4),建立接头老化速率k与试验温度t的对应关系,则代入实际工况的温度ta,可得出该温度ta下各电熔接头试样的老化速率ki,再将老化速率ki和失效时的焊接性能变化系数pa=0.67代入上述公式(3),得到各电熔接头试样在温度ta下达到失效对应所需的老化时间t

fi

,即相当于使用寿命,从而获得不同焊接工艺(不同焊接时间t)制得的各电熔接头试样的热影响区边缘特征线宽度di与其使用寿命t

fi

之间的对应关系di~t

fi

。

[0081]

本发明的方法可实现在现场对在役埋地聚乙烯管道电熔接头使用寿命的快速、无损预测,克服了现有评价方法评价周期漫长、工程量大、成本高的缺陷,并消除了现有评价方法需要进行破坏性试验等繁琐操作。

[0082]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1