一种面向自动洗车系统的车体信息检测方法及应用与流程

1.本发明属于特征识别技术领域,涉及一种面向自动洗车系统的车体信息检测方法及应用。

背景技术:

2.目前对于自动洗车行业,大多数采用的是开环的方法。主要是将车体停靠在固定区域,然后事先设定好路径的刷子会直接刷洗车身,这种方法最大的问题就是可能会给车体造成损害,或者是由于刷子与车体接触不密切导致刷不干净。所以现有的自动洗车系统会通过车体扫描器对车辆洗车停放位置进行测定及使用车体扫描器的测量传感器对车辆外部尺寸测量或车体扫描器扫描车型特征进行识别,如cn215204813u“一种全自动洗车系统的车身轮廓红外检测系统”及cn108340885a“一种自动洗车装置”等专利;但现有的自动洗车对车体信息的识别,大多数是在场地两端安装光电编码器,随着设备的前进,刷子根据编码器提供的信息进行运动。但是这种方法可能会受到洗车时水雾的影响,其次也会受光电编码器安装密度影响而降低精度。

技术实现要素:

3.为了克服现有技术中存在的问题,本发明提供一种面向自动洗车系统的车体信息检测方法。通过电机带动2d激光雷达匀速旋转,得到扫描的车体信息。根据场地尺寸,将车体分离出来。随后通过设计的特征识别算法识别车体的关键位置,关键位置主要包括:倒车镜、车顶、发动机盖、后备箱等。最后根据关键位置,规划适合机械臂运动的轨迹,最后通过网络通信将轨迹传给plc设备,控制机械臂执行洗车操作。该方法能够准确地控制机械臂完成洗车任务。

4.一种面向自动洗车系统的车体信息检测方法,包括如下步骤:

5.步骤1,车体数据采集;

6.将车辆停在预定空间位置,在洗车场地内设置多组三维激光雷达,得到车辆的三维点云数据,将多个三维激光雷达的三维点云数据进行坐标变换,变换到一个坐标系下,得到整个场地的点云数据,再将车体数据与环境点云分离;

7.步骤2,根据步骤1得到的车体数据进行车体关键点识别;

8.包括对车体外轮廓关键点检测、车顶关键点检测、倒车镜关键点检测、车体前柱和后柱检测、引擎盖关键点检测、后备箱关键点检测。

9.所述的车体外轮廓关键点检测,获得车体前、后、左、右、上五个方向的边界信息,车体的横向对应x轴,纵向对应y轴,垂直方向对应z轴;获得最大y

max

和最小y

min

值作为车体的前后轮廓关键点,获得的最大x

max

和最小x

min

值作为车体的左右轮廓关键点,最大z

max

值作为车顶轮廓关键点;车体的最低点固定以地面为参考,不需额外检测。

10.所述的车顶关键点检测,获得车顶前端和后端的关键点。

11.所述的倒车镜关键点检测,获得包含倒车镜的车体部分区域的激光点,其中左侧

倒车镜最左的点和右侧倒车镜最右的点作为倒车镜的关键点。

12.所述的车体前柱和后柱检测,获得低于车顶前端关键点且高于倒车镜关键点的前柱点,以及低于车顶后端关键点且高于倒车镜关键点的后柱点;对于洗车系统来说,车窗的位置是重点需要检测的区域,但由于激光雷达无法有效检测玻璃物体,因此通过检测车体前柱和后柱的方式来确定车窗位置。由车顶关键点和前柱点获得前挡风玻璃关键点,由车顶关键点和后柱点获得后挡风玻璃关键点;

13.所述的引擎盖关键点检测,由于车头和引擎盖的交界处会有一个y坐标突变,以车头和引擎盖的之间的这个突变点作为引擎盖的关键点,即获得车底至倒车镜关键点之间y坐标突变的点作为引擎盖关键点;

14.所述的后备箱关键点检测,从倒车镜的高度向下,y坐标突变的点作为后备箱关键点。

15.进一步地,步骤1,所述的三维激光雷达设置在车辆停靠空间上方,由一个二维激光雷达和一个旋转电机组成;分别利用多个三维激光雷达获取洗车区域的多组三维激光点云,通过坐标变换,将多组三维激光点云变换到一个坐标系下,从而得到洗车区域完整数据。

16.进一步地,步骤2中,所述的车顶关键点检测具体为:将车体数据沿x轴方向平均分割三块区域,选择中间的区域进行处理,将中间区域车体数据中高度在(z

max

‑△z,z

max

)区间的点提取出来作为车顶区域,其中

△z为设定车顶厚度,将车顶区域的点云按照y轴方向排序,得到车顶区域前端和后端的点,以确定车顶的前、后轮廓,从中选出目标数量的点作为车顶前端和后端的关键点。

17.进一步地,步骤2中,倒车镜处于打开或闭合状态。都可以通过搜索车体“最左”和“最右”点,检测到倒车镜的位置。

18.进一步地,步骤2中,所述包含倒车镜的车体部分区域为:车体前半部分与引擎盖以上部分的交集。

19.进一步地,步骤2中,所述车体前柱和后柱检测具体为:低于车顶前端关键点且高于倒车镜关键点之间,沿z方向划分多层,每层选取y坐标的最大值作为前柱点;低于车顶后端关键点且高于倒车镜关键点之间,所述每层选取y坐标的最小值点作为后柱点。

20.进一步地,步骤2中,所述的引擎盖关键点检测具体为:车底至倒车镜关键点之间沿z方向相同的距离间隔划分多层,当某层y坐标的最大值比前一层y坐标的最大值小,且相差大于阈值d1,则该层y坐标的最大值点作为引擎盖关键点。

21.进一步地,步骤2中,所述的后备箱关键点检测具体为:倒车镜关键点至车底之间沿z方向相同的距离间隔划分多层,当某层y坐标的最小值比前一层y坐标的最小值小,且相差大于阈值d2,则该层y坐标的最小值点作为后备箱关键点。

22.本发明还应用上述面车体信息检测方法用于生成机械臂的洗车运动轨迹,具体为:将车体的左右轮廓最大x

max

和最小x

min

坐标信息和引擎盖关键点、前挡风玻璃关键点、车顶关键点、后挡风玻璃关键点、后备箱关键点的y轴和z轴坐标信息进行组合得到机械臂洗车路径点,按指定顺序将这些路径点进行排序,得到机械臂的洗车运动轨迹。

23.进一步地,所述的机械臂吊装在洗车空间上方,能够按照设定的轨迹移动。

24.本发明的有益效果为:本发明利用了激光雷达检测车体关键位置,提高检测精度,

同时减少环境对检测的影响。除此之外,激光雷达检测车体关键位置,实现了闭环控制。

附图说明

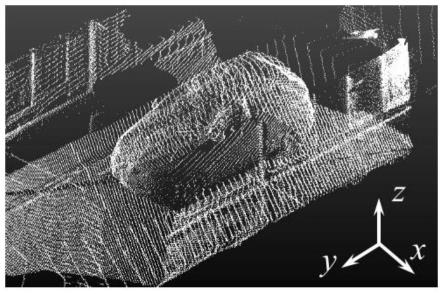

25.图1环境点云。

26.图2已经与环境分离的车体点云。

27.图3车体轮廓。

28.图4车顶检测示意图。

29.图5倒车镜关键点检测示意图。

30.图6车体前柱和后柱检测示意图。

31.图7引擎盖关键点检测示意图。

32.图8后备箱关键点检测示意图。

33.图9机械臂洗车坐标示意图。

34.图10机械臂运行路径俯视图。

具体实施方式

35.下面将结合具体实施例和附图对本发明的技术方案进行进一步的说明。

36.针对suv和轿车,本发明为自动洗车系统提供一种基于三维激光雷达识别车体特征信息的计算方法,包括如下步骤:

37.第一步,车体数据的采集

38.在场地的对角线方向上,安装两个三维激光雷达,该三维激光雷达由一个二维激光雷达和一个旋转电机组成。旋转电机带动二维激光雷达进行俯仰运动,由于电机是匀速转动,可以得到每一帧二维激光点对应的电机旋转角度,再将每一帧二维激光点根据角度进行融合,可以将多帧二维雷达数据转换成一组三维点云数据。

39.为了得到车体的完整数据需要将两个激光雷达的数据进行坐标变换,变换到一个坐标系下。使用了旋转平移矩阵,对每个三维激光点进行坐标变换,可以得到整个场地的点云数据(如图1所示),激光点云坐标原点位于场地正中央。其中,旋转矩阵的相关参数,可根据场地内激光雷达的安装位姿手动配置。

40.为了将车体数据单独提取出来,在汽车区域设定了一个固定的空间位置,只需将车子停在预定好的范围内,便可将车体数据与环境点云分离(如图2所示)。

41.第二步,车体关键点识别

42.1、车体外轮廓检测

43.对车体数据在分别在x,y和z方向上进行排序,获得最大y

max

和最小y

min

值作为车体的前后轮廓,获得的最大x

max

和最小x

min

值作为车体的左右轮廓,最大z

max

值作为车顶轮廓,车体的最低点固定以地面为参考,不需额外检测(如图3所示)。

44.2、车顶检测

45.将车体数据沿x轴方向平均分割三块区域,选择中间的区域进行处理,将中间区域车体数据中高度在(z

max

‑△

z,z

max

)区间的点提取出来,也就是车顶区域,将其按照y轴方向排序,可以得到车顶前端和后端的点,以确定车顶的前后轮廓,即前后挡风玻璃的上沿点(如图4所示)。

46.3、倒车镜关键点检测

47.根据一般车辆的倒车镜位于车体的前半部分,并且稍高于引擎盖的位置特点,在检测倒车镜关键点之前,先划分出包含倒车镜的车体部分区域的激光点。车体前半部分与引擎盖以上部分的交集:以车体y轴方向的中间位置作为分界点,并以车体最大y

max

为基准,取距离车头0.5米的一个最高点zh,得到一个yz平面区间[(y

min

+y

max

)/2,y

max-0.5]和[zh,z

max-0.2],提取范围内的三维激光点(如图5所示)。在该区域的激光点中,x坐标值最大和最小的点即为倒车镜关键点。

[0048]

4、车体前柱和后柱检测

[0049]

对于洗车系统来说,车窗的位置是重点需要检测的区域,但由于激光雷达无法有效检测玻璃物体,因此通过检测车体前柱和后柱的方式来确定车窗位置。将低于车顶,高于倒车镜的区间的三维激光点提取出来,对这些激光点在y轴方向上逐层进行排序,从而得到车体前柱和后柱上的激光点。

[0050]

具体方法:沿着垂直方向设置一个搜索层,从倒车镜的高度开始,向上提取5厘米范围的激光点,即为一个搜索层。将这层点云在y轴方向上进行排序,前柱(a柱)和后柱的点(c柱,有些suv车型为d柱)就分别对应y坐标的最大值和最小值。然后将这个搜索层向上移动10厘米,提取下一个5厘米层的点,以此类推,找出3层即可(如图6所示)

[0051]

5、引擎盖关键点检测

[0052]

对于车头引擎盖上的点,采用区域搜索的方式,从车底向上至倒车镜的区域搜索y轴方向最大值,由于车头和引擎盖的交界处会有一个y坐标突变,以车头和引擎盖的之间的这个突变点作为引擎盖的关键点。

[0053]

具体方法:对车体前半部分激光点,设置搜索层,从地面高度开始,向上提取5厘米范围的激光点,将这一层的点云在y轴方向上进行排序,获得的y

max

就对应车头的点。然后将搜索层向上提高10cm再次进行排序,提取多个点。车头和引擎盖的交界处会有一个y坐标突变,在激光点坐标中体现在某一个点的y值比上个y值要小很多(这里设定阈值为40厘米),该突变点为引擎盖关键点(如图7所示)。为了提高容错率,本实施例在x方向上分三段提取引擎盖的关键点,最后在这三个点中找到最靠前的一个点用于后续的路径计算

[0054]

6、后备箱关键点检测

[0055]

对于后备箱上的点,同样采用区域搜索的方式,从倒车镜到车底的区域搜索y轴方向最小值,在后备箱处会有一个y坐标突变,取这个突变点作为后备箱的关键点。

[0056]

具体方法:同样进行排序操作,对车体后半部分激光点,从倒车镜的高度开始,向下进行逐层排序,找y的最小值,每次排序的区间设置为5cm,搜索层向下的增量为10cm。后备箱处会有一个y坐标突变,在特征点中体现在某一个点的y值比上个y值要小很多(这里设定阈值为15厘米)。对于后备箱的特征点,该突变点为后备箱关键点(如图8所示)。

[0057]

第三步,生成洗车路径点

[0058]

首先确定机械臂坐标系和激光雷达点云坐标的关系:xyz三个坐标轴方向一致,但是会根据场地设备安装情况设置两个坐标系原点的偏移量。

[0059]

实际情况中期望机械臂在贴着车的外轮廓运动的同时,还能实现刷子随着车型上升、下降。下面根据机械臂的运动状态,说明路径点的生成方式。

[0060]

对于刷车体两侧的过程,车体最左和最右的点位于倒车镜上,控制路径的x为x

max

和x

min

,在y方向上运动,实现该功能。

[0061]

对于刷车体前后的过程,根据车体最前最后的点,控制路径点的y为y

max

和y

min

,在x方向上运动。此外,在这个过程中,z设置为最小值,将负责刷车顶的刷子升到最高处。

[0062]

对于随着车型,刷子上升下降这一过程,只在刷车体两侧的环节有体现,x轴已经确定好后,y和z的信息来自于车牌、引擎盖、倒车镜、车顶、后挡风玻璃、后备箱的点(如图9所示)。

[0063]

实际场地中,洗车设备起始点在车体的右后方,设计如图10所示的路径。左上角的圆圈为起始位置,箭头方向为洗车设备运动方向,其他圆圈为机械臂转向的位置。洗车设备沿着箭头按1-2-3-4-1顺序第一次运动到起始点位置后,由于机械臂无法单方向连续多圈旋转,需沿着箭头的反方向1-4-3-2-1移动至起点后,再进行下一次洗车任务。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1