一种连续型桁架液压插销升降系统的制作方法

1.本发明涉及一种升降系统,尤其涉及一种连续型桁架液压插销升降系统,具体适用于升降速度可调同时可靠性高的连续型桁架液压插销升降系统。

背景技术:

2.自升式海洋平台是一种常用的海上作业设备,由于其具备承载能力大,造价便宜等优点,而被广泛使用在油气处理平台、生活平台、风电安装船等海洋工程设备上;自升式海洋平台通常由固桩架、桩腿和液压升降系统组成,固桩架套设在桩腿上在液压升降系统的驱动下能沿桩腿上下移动,对于常规的液压插销升降系统,主要采用圆柱形桩腿,而对于深水区域的作业,主要采用桁架桩腿。

3.这两种方案虽然可以通过液压升降系统驱动固桩架升降以满足海上作业需求,但其仍存在以下缺陷:1、液压系统升降速度无法调整,使用范围受限。

4.2、在部分桩腿上的升降装置损坏后,整套系统均无法使用。

5.3、桁架式桩腿通常采用齿轮齿条式升降机构,齿轮齿条式桁架桩腿对齿条制造工艺和精度要求很高,齿条与桩腿主弦管的焊接难度大,整套升降装置成本也较高。

6.4、圆形桩腿结构重量大,剖面模数小,制造高度受限,无法适应深水区域的作业。

技术实现要素:

7.本发明的目的是克服现有技术中存在的齿轮齿条式升降机构制造难度大、成本高同时升降速度无法调整的缺点,提供了一种升降速度可调同时可靠性高的连续型桁架液压插销升降系统。

8.为实现以上目的,本发明的技术解决方案是:一种连续型桁架液压插销升降系统,所述升降系统包括:桁架桩腿、固桩架、四个上轭机构、四个下轭机构和插销组件;所述桁架桩腿上套设有固桩架,所述固桩架的中部开设有与桁架桩腿相配合的开口,所述桁架桩腿包括四个互相平行步骤的弦管,所述弦管两侧部由上至下均布有多个销孔,所述销孔沿水平方向设置,所述弦管上由上至下依次套设有一个上轭机构和一个下轭机构,所述固桩架的底部与上轭机构顶部设置的上提升油缸的缸座固定连接,所述固桩架的底部与下轭机构顶部设置的下提升油缸的缸座固定连接,所述下提升油缸设置于上提升油缸的侧部,所述上提升油缸和下提升油缸的伸缩杆底部均设置有两个相对设置的插销组件,各个上提升油缸上设置的插销组件设置于同一水平面内,各个下提升油缸上设置的插销组件设置于同一水平面内,所述插销组件与销孔插入配合。

9.所述固桩架包括升降平台、固桩架定位孔、围壁和限位板,所述升降平台为平板结构,所述升降平台的中部开设有与桁架桩腿相配合的矩形开口,所述矩形开口的四角开设有与弦管相配合的固桩架定位孔,所述固桩架定位孔的外侧设置有围壁,所述围壁的顶部与固桩架的底部固定连接,所述围壁为上下贯通的方盒结构,所述桁架桩腿设置于围壁中

部形成的通道中,所述围壁的四角分别正对其相应侧的弦管设置,所述围壁的四角均设置有多个平行于弦管设置的限位板,所述限位板与其对应侧的上轭机构和下轭机构限位配合。

10.所述上轭机构包括两个上提升油缸,两个上提升油缸的底部分别与上滑块顶部的两侧固定连接,所述上滑块近其对应侧的限位板设置,所述上滑块的侧部开设有可容纳弦管的上c型槽,所述上滑块通过上c型槽套设在弦管上,所述上c型槽与弦管滑动配合,所述上c型槽的顶部设置有上导向板,所述上导向板与弦管限位配合,所述上滑块的底部固定设置有两个相对设置的插销组件,所述插销组件正对弦管上开设的销孔设置。

11.所述下轭机构包括两个下提升油缸,两个下提升油缸分别设置于两个上提升油缸的外侧,两个下提升油缸的底部分别与下滑块顶部的两侧固定连接,所述下滑块近其对应侧的限位板设置,所述下滑块的侧部开设有可容纳弦管的下c型槽,所述下c型槽与弦管滑动配合,所述下滑块通过下c型槽套设在弦管上,所述下c型槽的底部设置有下导向板,所述下导向板与弦管限位配合,所述下滑块的底部水平穿设有插销组件,所述插销组件正对弦管上开设的销孔设置。

12.所述上提升油缸通过上轭动力油源提供液压油进行工作,所述上轭动力油源的出油口与三位四通电比例换向阀的第一进油口相连通,所述三位四通电比例换向阀的出油口与上提升油缸的进油口相连通,所述上提升油缸的出油口经过第一安全阀后与三位四通电比例换向阀的第二进油口相连通,所述三位四通电比例换向阀的回油口经过第二安全阀后与卸油回油箱相连通;所述下提升油缸通过下轭动力油源提供液压油进行工作,所述下轭动力油源的出油口与三位四通电比例换向阀的第一进油口相连通,所述三位四通电比例换向阀的出油口与上提升油缸的进油口相连通,所述上提升油缸的出油口经过第一安全阀后与三位四通电比例换向阀的第二进油口相连通,所述三位四通电比例换向阀的回油口经过第二安全阀后与卸油回油箱相连通。

13.所述升降系统还包括两位四通电磁换向阀,所述上轭动力油源的出油口通过两位四通电磁换向阀的进油口和第一工作口后为上提升油缸提供液压油,所述下轭动力油源的出油口通过两位四通电磁换向阀的第二工作口和回油口后为下提升油缸提供液压油。

14.所述插销组件包括插销座、插销支架、插销油缸和插销,所述插销座为圆筒型结构,所述插销支架为带有加强筋的平板结构,所述插销座的端面通过两个支柱与插销支架的两端固定连接,所述插销支架的中部与插销油缸的油缸座固定连接,所述插销油缸的伸缩杆上固定设置有插销,所述插销穿设于插销座中,所述插销与插销座的内壁滑动配合;所述插销油缸通过插销动力油源通过液压油,所述插销动力油源的出油口与两位四通换向阀的第一进油口相连通,所述两位四通换向阀的出油口与两位四通换向阀的第二进油口相连通,所述两位四通换向阀的回油口与卸油回油箱相连通。

15.所述插销组件还包括导向杆和两个接近开关,所述导向杆的一端固定设置于插销的近插销油缸侧,所述导向杆的另一端设置有触头,所述导向杆与插销座的内壁平行设置,两个接近开关均固定于插销座的内壁上,两个接近开关均设置于导向杆的正下方,两个接近开关的连线平行于导向杆设置,两个接近开关的触杆均与导向杆的触头传动配合。

16.所述插销组件还包括两个弹性扶正装置,所述弹性扶正装置包括弹簧支架、弹簧、

弹簧导向块和尼龙板,两个弹性扶正装置均通过弹簧支架固定设置于插销座近插销油缸的端面上,两个弹性扶正装置分别设置于插销支架的两侧,所述弹簧的一端与弹簧支架固定连接,所述弹簧的另一端固定设置有弹簧导向块,所述弹簧导向块通过其上设置的尼龙板与导向杆的触头端固定连接,所述弹簧支架通过弹簧与导向杆压紧配合,所述插销组件还包括注油管,所述注油管固定设置于插销的近插销油缸侧。

17.所述上轭机构和下轭机构上还固定设置有防旋转机构,所述防旋转机构为方块结构,所述防旋转机构近限位板设置,所述防旋转机构近限位板侧的端面上固定设置有两个耐磨板,所述防旋转机构两侧的端面上各固定设置有一个耐磨板,所述上轭机构耐磨板与限位板相配合。

18.与现有技术相比,本发明的有益效果为:1、本发明一种连续型桁架液压插销升降系统中的桁架桩腿上套设有固桩架,固桩架的中部开设有与桁架桩腿相配合的矩形开口,矩形开口的四角开设有与弦管相配合的固桩架定位孔,固桩架的底部与上轭机构和下轭机构上的提升油缸固定连接,提升油缸通过其底部设置的插销组件与桁架桩腿中的弦管插入配合,上轭机构和下轭机构可以交替进行工作,可以实现固桩架的稳定升降功能,当某个弦管上的上轭机构或下轭机构损坏时,剩余的上轭机构或下轭机构仍可以形成一个平面,实现对固桩架或桩腿的支持,有效提高系统的可靠性。因此,本设计通过上轭机构和下轭机构交替进行工作,使固桩架可以稳定的进行升降,同时当部分上轭机构或下轭机构损坏时,剩余上轭机构或下轭机构仍可以形成一个平面,实现对固桩架或桩腿的支持,有效提高系统的可靠性。

19.2、本发明一种连续型桁架液压插销升降系统在进行工作时,可以采用不同对角线上的上轭机构和下轭机构交替工作的方法,在上轭动力油源和下轭动力油源提供的液压油流量一定的情况下,实现轻负载升降速度的翻倍,更好的满足船东的实际应用需求,有效扩大系统的适用范围。因此,本设计通过不同对角线上的上轭机构和下轭机构交替工作,使得系统在液压油流量一定的情况下,实现轻负载工况下升降速度翻倍,有效扩大系统的适用范围。

20.3、本发明一种连续型桁架液压插销升降系统中固桩架底部设置有围壁,围壁通过限位板与上轭机构和下轭机构限位配合,保证系统使用过程中上轭机构和下轭机构不会发生水平方向的旋转或偏转,保证了工作过程中系统的稳定性,有效提高系统的安全性。因此,本设计可以通过限位板与上轭机构和下轭机构限位配合,避免系统使用过程中上轭机构和下轭机构发生水平方向的旋转或偏转,有效提高系统的安全性。

21.4、本发明一种连续型桁架液压插销升降系统中的插销组件包括弹性扶正装置,弹性扶正装置通过弹簧弹性连接插销和插销座,插销在工作过程中会由于与弦管之间产生作用力而发生旋转或偏转,此时弹簧变形积蓄弹性势能,当插销拔出销孔时,弹簧会由于弹性势能使插销回到初始位置,避免插销旋转或偏转量过大导致损坏。因此,本设计可以通过弹性扶正装置使插销旋转或偏转后回到初始位置,避免系统损坏,有效提高系统使用寿命。

附图说明

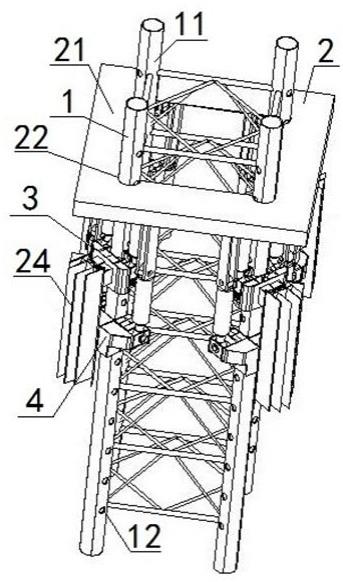

22.图1是本发明的结构示意图。

23.图2是本发明另一个视角的结构示意图。

24.图3是图1中上轭机构的结构示意图。

25.图4是图1中下轭机构的结构示意图。

26.图5是图3中防旋转机构的俯视图。

27.图6是图3中插销组件的结构示意图。

28.图7是图3中插销组件的剖视图。

29.图8是图5中弹性扶正装置的结构示意图。

30.图9是图1中上轭机构的液压原理图。

31.图10是图1中下轭机构的液压原理图。

32.图中:桁架桩腿1、弦管11、销孔12、固桩架2、升降平台21、固桩架定位孔22、围壁23、限位板24、上轭机构3、上提升油缸31、上滑块32、上导向板33、上c型孔34、下轭机构4、下提升油缸41、下滑块42、下导向板43、下c型孔44、插销组件5、插销座51、插销支架52、插销油缸53、插销54、导向杆55、接近开关56、弹性扶正装置57、弹簧支架571、弹簧572、弹簧导向块573、尼龙板574、注油管58、防旋转机构6、耐磨板61、上轭动力油源7、下轭动力油源8、第一安全阀9、第二安全阀10。

具体实施方式

33.以下结合附图说明和具体实施方式对本发明作进一步详细的说明。

34.参见图1至图10,一种连续型桁架液压插销升降系统,所述升降系统包括:桁架桩腿1、固桩架2、四个上轭机构3、四个下轭机构4和插销组件5;所述桁架桩腿1上套设有固桩架2,所述固桩架2的中部开设有与桁架桩腿1相配合的开口,所述桁架桩腿1包括四个互相平行步骤的弦管11,所述弦管11两侧部由上至下均布有多个销孔12,所述销孔12沿水平方向设置,所述弦管11上由上至下依次套设有一个上轭机构3和一个下轭机构4,所述固桩架2的底部与上轭机构3顶部设置的上提升油缸31的缸座固定连接,所述固桩架2的底部与下轭机构4顶部设置的下提升油缸41的缸座固定连接,所述下提升油缸41设置于上提升油缸31的侧部,所述上提升油缸31和下提升油缸41的伸缩杆底部均设置有两个相对设置的插销组件5,各个上提升油缸31上设置的插销组件5设置于同一水平面内,各个下提升油缸41上设置的插销组件5设置于同一水平面内,所述插销组件5与销孔12插入配合。

35.所述固桩架2包括升降平台21、固桩架定位孔22、围壁23和限位板24,所述升降平台21为平板结构,所述升降平台21的中部开设有与桁架桩腿1相配合的矩形开口,所述矩形开口的四角开设有与弦管11相配合的固桩架定位孔22,所述固桩架定位孔22的外侧设置有围壁23,所述围壁23的顶部与固桩架2的底部固定连接,所述围壁23为上下贯通的方盒结构,所述桁架桩腿1设置于围壁23中部形成的通道中,所述围壁23的四角分别正对其相应侧的弦管11设置,所述围壁23的四角均设置有多个平行于弦管11设置的限位板24,所述限位板24与其对应侧的上轭机构3和下轭机构4限位配合。

36.所述上轭机构3包括两个上提升油缸31,两个上提升油缸31的底部分别与上滑块32顶部的两侧固定连接,所述上滑块32近其对应侧的限位板24设置,所述上滑块32的侧部开设有可容纳弦管11的上c型槽34,所述上滑块32通过上c型槽34套设在弦管11上,所述上c型槽34与弦管11滑动配合,所述上c型槽34的顶部设置有上导向板33,所述上导向板33与弦管11限位配合,所述上滑块32的底部固定设置有两个相对设置的插销组件5,所述插销组件

5正对弦管11上开设的销孔12设置。

37.所述下轭机构4包括两个下提升油缸41,两个下提升油缸41分别设置于两个上提升油缸31的外侧,两个下提升油缸41的底部分别与下滑块42顶部的两侧固定连接,所述下滑块42近其对应侧的限位板24设置,所述下滑块42的侧部开设有可容纳弦管11的下c型槽44,所述下c型槽44与弦管11滑动配合,所述下滑块42通过下c型槽44套设在弦管11上,所述下c型槽44的底部设置有下导向板43,所述下导向板43与弦管11限位配合,所述下滑块42的底部水平穿设有插销组件5,所述插销组件5正对弦管11上开设的销孔12设置。

38.所述上提升油缸31通过上轭动力油源7提供液压油进行工作,所述上轭动力油源7的出油口与三位四通电比例换向阀的第一进油口相连通,所述三位四通电比例换向阀的出油口与上提升油缸31的进油口相连通,所述上提升油缸31的出油口经过第一安全阀71后与三位四通电比例换向阀的第二进油口相连通,所述三位四通电比例换向阀的回油口经过第二安全阀72后与卸油回油箱相连通;所述下提升油缸41通过下轭动力油源8提供液压油进行工作,所述下轭动力油源8的出油口与三位四通电比例换向阀的第一进油口相连通,所述三位四通电比例换向阀的出油口与上提升油缸31的进油口相连通,所述上提升油缸31的出油口经过第一安全阀71后与三位四通电比例换向阀的第二进油口相连通,所述三位四通电比例换向阀的回油口经过第二安全阀72后与卸油回油箱相连通。

39.所述升降系统还包括两位四通电磁换向阀,所述上轭动力油源7的出油口通过两位四通电磁换向阀的进油口和第一工作口后为上提升油缸31提供液压油,所述下轭动力油源8的出油口通过两位四通电磁换向阀的第二工作口和回油口后为下提升油缸41提供液压油。

40.所述插销组件5包括插销座51、插销支架52、插销油缸53和插销54,所述插销座51为圆筒型结构,所述插销支架52为带有加强筋的平板结构,所述插销座51的端面通过两个支柱与插销支架51的两端固定连接,所述插销支架52的中部与插销油缸53的油缸座固定连接,所述插销油缸53的伸缩杆上固定设置有插销54,所述插销54穿设于插销座51中,所述插销54与插销座51的内壁滑动配合;所述插销油缸53通过插销动力油源通过液压油,所述插销动力油源的出油口与两位四通换向阀的第一进油口相连通,所述两位四通换向阀的出油口与两位四通换向阀的第二进油口相连通,所述两位四通换向阀的回油口与卸油回油箱相连通。

41.所述插销组件5还包括导向杆55和两个接近开关56,所述导向杆55的一端固定设置于插销54的近插销油缸53侧,所述导向杆55的另一端设置有触头,所述导向杆55与插销座51的内壁平行设置,两个接近开关56均固定于插销座51的内壁上,两个接近开关56均设置于导向杆55的正下方,两个接近开关56的连线平行于导向杆55设置,两个接近开关56的触杆均与导向杆55的触头传动配合。

42.所述插销组件5还包括两个弹性扶正装置57,所述弹性扶正装置57包括弹簧支架571、弹簧572、弹簧导向块573和尼龙板574,两个弹性扶正装置57均通过弹簧支架571固定设置于插销座51近插销油缸53的端面上,两个弹性扶正装置57分别设置于插销支架52的两侧,所述弹簧572的一端与弹簧支架571固定连接,所述弹簧572的另一端固定设置有弹簧导向块573,所述弹簧导向块573通过其上设置的尼龙板574与导向杆55的触头端固定连接,所

述弹簧支架571通过弹簧572与导向杆55压紧配合,所述插销组件5还包括注油管58,所述注油管58固定设置于插销54的近插销油缸53侧。

43.所述上轭机构3和下轭机构4上还固定设置有防旋转机构6,所述防旋转机构6为方块结构,所述防旋转机构6近限位板24设置,所述防旋转机构6近限位板24侧的端面上固定设置有两个耐磨板61,所述防旋转机构6两侧的端面上各固定设置有一个耐磨板61,所述上轭机构耐磨板61与限位板24相配合。

44.本发明的原理说明如下:本发明中当固桩架2需要保持工作位置不变时,全部上轭组件3和下轭组件4上的插销油缸53均保持伸长状态,此时全部插销54均插入弦管11上的销孔12中,实现对固桩架2的稳固支持;升降桩腿时,采用一个对角的上轭组件3和下轭组件4进行联合动作,另一对角线的上轭组件3和下轭组件4不工作,在液压油流量一定的情况下,实现轻负载工况下升降速度的翻倍,更好的满足不同的实际应用需求;升降桩腿时,当单个上轭组件3或下轭组件4失效时,可直接采用另一对角的上轭组件3和下轭组件4工作,保证系统仍可以进行连续型升降,同时升降速度不变;升降平台时,某个上轭组件3失效时,可采用剩余的上轭组件3进行固定支持,下轭组件4进行升降动作,升降能力不变,升降方式由连续型升降变为步进式升降。

45.实施例1:所述升降系统包括:桁架桩腿1、固桩架2、四个上轭机构3、四个下轭机构4和插销组件5;所述桁架桩腿1上套设有固桩架2,所述固桩架2的中部开设有与桁架桩腿1相配合的开口,所述桁架桩腿1包括四个互相平行步骤的弦管11,所述弦管11两侧部由上至下均布有多个销孔12,所述销孔12沿水平方向设置,所述弦管11上由上至下依次套设有一个上轭机构3和一个下轭机构4,所述固桩架2的底部与上轭机构3顶部设置的上提升油缸31的缸座固定连接,所述固桩架2的底部与下轭机构4顶部设置的下提升油缸41的缸座固定连接,所述下提升油缸41设置于上提升油缸31的侧部,所述上提升油缸31和下提升油缸41的伸缩杆底部均设置有两个相对设置的插销组件5,各个上提升油缸31上设置的插销组件5设置于同一水平面内,各个下提升油缸41上设置的插销组件5设置于同一水平面内,所述插销组件5与销孔12插入配合;所述固桩架2包括升降平台21、固桩架定位孔22、围壁23和限位板24,所述升降平台21为平板结构,所述升降平台21的中部开设有与桁架桩腿1相配合的矩形开口,所述矩形开口的四角开设有与弦管11相配合的固桩架定位孔22,所述固桩架定位孔22的外侧设置有围壁23,所述围壁23的顶部与固桩架2的底部固定连接,所述围壁23为上下贯通的方盒结构,所述桁架桩腿1设置于围壁23中部形成的通道中,所述围壁23的四角分别正对其相应侧的弦管11设置,所述围壁23的四角均设置有多个平行于弦管11设置的限位板24,所述限位板24与其对应侧的上轭机构3和下轭机构4限位配合;所述上轭机构3包括两个上提升油缸31,两个上提升油缸31的底部分别与上滑块32顶部的两侧固定连接,所述上滑块32近其对应侧的限位板24设置,所述上滑块32的侧部开设有可容纳弦管11的上c型槽34,所述上滑块32通过上c型槽34套设在弦管11上,所述上c型槽34与弦管11滑动配合,所述上c型槽34的顶部设置有上导向板33,所述上导向板33与弦管11限位配合,所述上滑块32的底部固定设置有两个相对设置的插销组件5,所述插销组件5正对弦管11上开设的销孔12设置。

46.所述下轭机构4包括两个下提升油缸41,两个下提升油缸41分别设置于两个上提升油缸31的外侧,两个下提升油缸41的底部分别与下滑块42顶部的两侧固定连接,所述下滑块42近其对应侧的限位板24设置,所述下滑块42的侧部开设有可容纳弦管11的下c型槽44,所述下c型槽44与弦管11滑动配合,所述下滑块42通过下c型槽44套设在弦管11上,所述下c型槽44的底部设置有下导向板43,所述下导向板43与弦管11限位配合,所述下滑块42的底部水平穿设有插销组件5,所述插销组件5正对弦管11上开设的销孔12设置。

47.所述上提升油缸31通过上轭动力油源7提供液压油进行工作,所述上轭动力油源7的出油口与三位四通电比例换向阀的第一进油口相连通,所述三位四通电比例换向阀的出油口与上提升油缸31的进油口相连通,所述上提升油缸31的出油口经过第一安全阀71后与三位四通电比例换向阀的第二进油口相连通,所述三位四通电比例换向阀的回油口经过第二安全阀72后与卸油回油箱相连通;所述下提升油缸41通过下轭动力油源8提供液压油进行工作,所述下轭动力油源8的出油口与三位四通电比例换向阀的第一进油口相连通,所述三位四通电比例换向阀的出油口与上提升油缸31的进油口相连通,所述上提升油缸31的出油口经过第一安全阀71后与三位四通电比例换向阀的第二进油口相连通,所述三位四通电比例换向阀的回油口经过第二安全阀72后与卸油回油箱相连通。

48.所述升降系统还包括两位四通电磁换向阀,所述上轭动力油源7的出油口通过两位四通电磁换向阀的进油口和第一工作口后为上提升油缸31提供液压油,所述下轭动力油源8的出油口通过两位四通电磁换向阀的第二工作口和回油口后为下提升油缸41提供液压油。

49.所述插销组件5包括插销座51、插销支架52、插销油缸53和插销54,所述插销座51为圆筒型结构,所述插销支架52为带有加强筋的平板结构,所述插销座51的端面通过两个支柱与插销支架51的两端固定连接,所述插销支架52的中部与插销油缸53的油缸座固定连接,所述插销油缸53的伸缩杆上固定设置有插销54,所述插销54穿设于插销座51中,所述插销54与插销座51的内壁滑动配合;所述插销油缸53通过插销动力油源通过液压油,所述插销动力油源的出油口与两位四通换向阀的第一进油口相连通,所述两位四通换向阀的出油口与两位四通换向阀的第二进油口相连通,所述两位四通换向阀的回油口与卸油回油箱相连通;所述插销组件5还包括导向杆55和两个接近开关56,所述导向杆55的一端固定设置于插销54的近插销油缸53侧,所述导向杆55的另一端设置有触头,所述导向杆55与插销座51的内壁平行设置,两个接近开关56均固定于插销座51的内壁上,两个接近开关56均设置于导向杆55的正下方,两个接近开关56的连线平行于导向杆55设置,两个接近开关56的触杆均与导向杆55的触头传动配合。

50.实施例2:实施例2与实施例1基本相同,其不同之处在于:所述插销组件5还包括两个弹性扶正装置57,所述弹性扶正装置57包括弹簧支架571、弹簧572、弹簧导向块573和尼龙板574,两个弹性扶正装置57均通过弹簧支架571固定设置于插销座51近插销油缸53的端面上,两个弹性扶正装置57分别设置于插销支架52的两侧,所述弹簧572的一端与弹簧支架571固定连接,所述弹簧572的另一端通过弹簧导向块573与导向杆55的触头端固定连接,所述插销组件5还包括注油管58,所述注油管58固定设

置于插销54的近插销油缸53侧。

51.实施例3:实施例3与实施例2基本相同,其不同之处在于:所述上轭机构3和下轭机构4上还固定设置有防旋转机构6,所述防旋转机构6为方块结构,所述防旋转机构6近限位板24设置,所述防旋转机构6近限位板24侧的端面上固定设置有两个耐磨板61,所述防旋转机构6两侧的端面上各固定设置有一个耐磨板61,所述上轭机构耐磨板61与限位板24相配合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1