金属材料表面微裂纹的识别及原位定量统计分布表征方法与流程

1.本发明涉及金属材料显微组织结构分析技术领域,特别是涉及一种金属材料表面微裂纹的识别及原位定量统计分布表征方法。

背景技术:

2.金属材料经过冶炼、凝固和锻造的工艺过程,不可避免地在材料内部和表面产生偏析、夹杂、疏松、分层等冶金缺陷,并且在热应力作用下会在材料某些薄弱部位产生裂纹,对材料的使用寿命和服役性能造成较大影响,因此,必须对材料表面和内部的缺陷和裂纹进行识别和表征。例如轴承钢成品表面裂纹是轴承钢线材存在的主要问题,裂纹尺寸控制在50μm以内成为轴承钢质量提升的瓶颈;合金元素含量较高的材料如铝、镁、钛、高温合金以及先进高强钢等具有高比强度和比刚度等显著优点,在航空航天领域应用广泛。固溶-时效是调控上述合金材料力学性能的主要热处理技术路线,因此母材往往含有较高水平的合金元素含量以保证析出足量的沉淀相。在经历焊接热循环时,溶质极易在凝固冷却阶段产生偏析,母材晶界也容易产生部分熔化现象(晶界存在低熔点共晶相)。在这一前提下,焊接接头在热应力作用下极易产生热裂纹(包含凝固裂纹和液化裂纹)。热裂纹的产生破坏了结构完整性,制约新型材料在航空航天领域的推广应用。目前,材料裂纹表征方法主要为金相法和一些无损检测方法,金相方法受材料表面划痕、夹杂物和组织边界的影响,对裂纹的识别率较低,有些微裂纹只有通过金相腐蚀液腐蚀后才能显示,如果需要对裂纹定量表征,还需要结合人工测量来进行,因此表征过程较为复杂,表征效率低下,同时获得的定量参数相对较少。另外金相法受观察视场数量的限制,通常只能对单一或局部几个视场进行裂纹的表征,因此无法代表较大范围内的材料表面裂纹的位置信息和分布情况。目前,一些无损检测方法如涡流法、超声法、x射线ct、磁粉等方法能实现材料内部缺陷、夹杂和裂纹等的表征,但已有的无损检测方法仅对材料内部大尺寸的裂纹和夹杂物有响应信号,无法识别50μm以内的微小裂纹和缺陷。因此,必须发展金属微裂纹的识别和统计表征方法,满足金属材料质量控制和性能提升的需求。

技术实现要素:

3.本发明的目的是提供一种金属材料表面微裂纹的识别及原位定量统计分布表征方法,采用扫描电镜自动图像采集、特征结构能谱成分分析和目标筛选相结合的方法,对金属材料表面微裂纹进行识别,并对微裂纹数量、面积分数和长度等进行原位定量统计分布表征,解决传统的金属材料微裂纹裂纹识别和表征方法存在识别可靠性低、定量性差、分辨率低和统计代表性不足的问题。

4.为实现上述目的,本发明提供了如下方案:

5.一种金属材料表面微裂纹的识别及原位定量统计分布表征方法,该方法包括以下步骤:

6.s1,对需要表征微裂纹的金属材料截取一定体积的块状试样,对待测表面进行镶

嵌、磨制和抛光处理,得到待测样品;

7.s2,针对待测样品,采集微裂纹、夹杂物特征结构的扫描电镜图像,并确定灰度阈值,进行二值化处理,提取特征颗粒;

8.s3,设定能谱仪分析参数,对提取的特征颗粒中心进行能谱采集和分析;

9.s4,进行大尺寸范围内材料表面特征结构的扫描电镜图像全自动采集、特征识别和能谱分析:在设定好电压、束流、亮度、对比度和特征识别灰度阈值的情况下,对大范围矩形扫描区域四个顶点坐标(x1,y1,z1)、(x2,y2,z2)、(x3,y3,z3)和(x4,y4,z4)进行设置,其中z1至z4为设定坐标处实时聚焦后得到;基于扫描电镜配备的特征检测软件,计算待采集的视场数量,并执行每个视场图像采集、特征组织结构二值化分割提取、定位和形态学参数测量、特征组织结构能谱分析和组成记录步骤,并形成数据报告;

10.s5,进行大尺寸范围内材料表面微裂纹的筛选、识别和原位定量统计分布表征:对获得的包含特征结构形态学参数和组分信息的数据报告进行数据筛选,依据材料表面的微裂纹长宽比、分布角度和组成元素及含量来判断是否为样品中本身存在的微裂纹,并对大尺寸范围内所有视场内的微裂纹位置、数量、长度和面积分数进行统计。

11.进一步的,所述步骤s1中,对待测表面进行镶嵌、磨制和抛光处理,得到待测样品,具体包括:

12.采用不同粒度sic砂纸对试样表面进行逐步磨制,抛光之前确认磨痕方向是否单一且均匀,否则需要重新进行磨光处理;

13.采用不同粒度的金刚石的悬浮液或抛光膏和匹配的抛光布对磨光表面进行粗抛和精抛处理,获得光亮的镜面,得到抛光后的待测样品。

14.进一步的,所述步骤s2中,针对待测样品,采集微裂纹、夹杂物特征结构的扫描电镜图像,并确定灰度阈值,进行二值化处理,提取特征颗粒,具体包括:

15.将抛光后的待测样品装载入扫描电镜样品室中,选择合适的电压,并在1000-3000倍下寻找合适的夹杂物或外来杂质颗粒物,聚焦清楚后调节亮度和对比度并采集背散射电子图像,使基体图像的灰度值为25000-30000,夹杂物、第二相或外来杂质的灰度值为5000-15000附近,固定仪器的亮度和对比度参数不变,寻找样品边缘划痕和外来杂质较多的区域,设置合适的放大倍数和图像分辨率,保证尺寸为1μm的颗粒能够检出;

16.聚焦清楚后采集当前视场的背散射电子图像,在15000-25000内设置灰度阈值,经图像处理模块进行二值化处理,检查视场内的大于1μm的特征颗粒是否均被提取分割,如果所有大于1μm特征颗粒均被有效分割提取,则该灰度阈值设置合理。

17.进一步的,所述步骤s3中,设定能谱仪分析参数,具体包括:

18.设置合适的电镜束流和采集时间,能谱信号采集时,探测器的死时间应小于50%;

19.单个颗粒的能谱信号采集时间要保证能量信号每秒计数大于10000。

20.根据本发明提供的具体实施例,本发明公开了以下技术效果:本发明提供的金属材料表面微裂纹的识别及原位定量统计分布表征方法,(1)依据金属表面的微裂纹在金相制样过程中会嵌入磨料和抛光材料组分的特性,通过提取金相表面特征物背散射电子图像,结合能谱分析结果和形态学定量参数进行数据挖掘筛选,在分析夹杂物的同时实现了表面微裂纹的快速定位、识别和定量统计,方法准确高效;(2)通过扫描电镜结合能谱分析仪实现了材料大范围内的特征结构背散射电子图像自动采集、特征定位、组分分析、裂纹识

别和统计,获得了较大范围内的材料表面裂纹的位置信息和分布情况,也克服了金相法只能对单一或局部几个视场进行裂纹表征的局限性,分析的裂纹数据更为全面,也更具统计上的代表性;(3)基于微裂纹的扫描电镜背散射电子图像来进行识别和分割,相对于金相法以及常规的无损检测方法,微裂纹的检出分辨率得到了大大提高,可低至微米级别。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

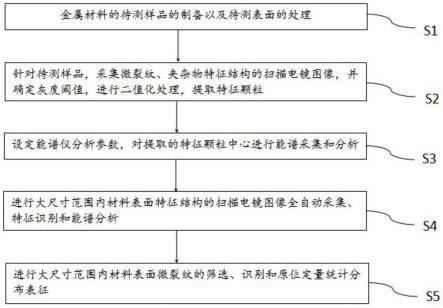

22.图1为本发明金属材料表面微裂纹的识别及原位定量统计分布表征方法的流程图;

23.图2为条形颗粒物的电子图像;

24.图3为条形颗粒能谱分析结果示意图;

25.图4为本发明实施例1号样品裂纹长度统计分布图;

26.图5为本发明实施例2号样品裂纹长度统计分布图;

27.图6为本发明1号样品金相腐蚀后的裂纹形貌示意图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.本发明的目的是提供一种金属材料表面微裂纹的识别及原位定量统计分布表征方法,采用扫描电镜自动图像采集、特征结构能谱成分分析和目标筛选相结合的方法,对金属材料表面微裂纹进行识别,并对微裂纹数量、面积分数和长度等进行原位定量统计分布表征,解决传统的金属材料微裂纹裂纹识别和表征方法存在识别可靠性低、定量性差、分辨率低和统计代表性不足的问题。

30.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

31.如图1所示,本发明提供的金属材料表面微裂纹的识别及原位定量统计分布表征方法,包括以下步骤:

32.s1,对需要表征微裂纹的金属材料截取一定体积的块状试样,对待测表面进行镶嵌、磨制和抛光处理,得到待测样品;

33.s2,针对待测样品,采集微裂纹、夹杂物特征结构的扫描电镜图像,并确定灰度阈值,进行二值化处理,提取特征颗粒;

34.s3,设定能谱仪分析参数,对提取的特征颗粒中心进行能谱采集和分析;

35.s4,进行大尺寸范围内材料表面特征结构的扫描电镜图像全自动采集、特征识别和能谱分析:在设定好电压、束流、亮度、对比度和特征识别灰度阈值的情况下,对大范围矩

形扫描区域四个顶点坐标(x1,y1,z1)、(x2,y2,z2)、(x3,y3,z3)和(x4,y4,z4)进行设置,其中z1至z4为设定坐标处实时聚焦后得到;基于扫描电镜配备的特征检测软件,计算待采集的视场数量,并执行每个视场图像采集、特征组织结构二值化分割提取、定位和形态学参数测量、特征组织结构能谱分析和组成记录步骤,并形成数据报告;

36.s5,进行大尺寸范围内材料表面微裂纹的筛选、识别和原位定量统计分布表征:对获得的包含特征结构形态学参数和组分信息的数据报告进行数据筛选,材料表面的微裂纹在样品磨抛过程中引入砂纸等磨料的细小颗粒和一些抛光悬浮液的组分,因此微裂纹在扫描电子背散射图像中会呈现长条形颗粒物形态,其分布取向与磨痕方向不一致,而且组分中会检测出大量fe、c组分,因此可以依据其长宽比,分布角度和组成元素及含量来判断是否为样品中本身存在的微裂纹,并对大尺寸范围内所有视场内的微裂纹位置、数量、长度和面积分数进行统计。

37.其中,所述步骤s1中,对需要表征微裂纹的金属材料截取一定体积的块状试样,对待测表面进行镶嵌、磨制和抛光处理,得到待测样品,具体包括:

38.从待测金属材料需要表征裂纹的区域截取面积小于30*30mm,高度小于15mm的块状样品,对于高度小于10mm的试样可镶嵌于树脂中再进行表面磨制和抛光;

39.截取后的样品,对待测表面经180目、600目、1000目和1500目sic砂纸进行磨制,对于铜基铝基等较软材料可选大于2000目的砂纸进行最后一道细磨;每换一道不同目数的砂纸时,一定要将样品表面残留的上一道砂纸的大砂粒清洗干净,同时新更换的砂纸可以用其他试样进行短时间磨制,去除新砂纸表面残留的大颗粒和其他杂质,再采用待测样品以垂直于上一道砂纸的划痕方向进行磨制;

40.金相试样抛光去除试样磨面上的磨痕,抛光之前需仔细确认磨痕方向是否单一且均匀,否则需要重新进行磨光处理;抛光分两步进行,第一步粗抛,选用6μm的金刚石悬浮液,第二步精抛,采用粒度约1μm的金刚石悬浮液,对应硬度较低的铝基、铜基等金属材料,在匹配粒度较小的抛光悬浮液的同时,加入较多量的润滑剂来避免较大磨痕产生;对于材质较硬的金属采用无毛抛光布,较软材料选用长毛抛光布。

41.所述步骤s2中,针对待测样品,采集微裂纹、夹杂物特征结构的扫描电镜图像,并确定灰度阈值,进行二值化处理,提取特征颗粒,具体包括:

42.将抛光后的待测样品装载入扫描电镜样品室中,选择合适的电压,并在1000-3000倍下寻找合适的夹杂物或外来杂质颗粒物,聚焦清楚后调节亮度和对比度并采集背散射电子图像,使基体图像的灰度值为25000-30000,夹杂物、第二相或外来杂质的灰度值为5000-15000附近,固定仪器的亮度和对比度参数不变,寻找样品边缘划痕和外来杂质较多的区域,设置合适的放大倍数和图像分辨率,保证尺寸为1μm的颗粒能够检出;

43.聚焦清楚后采集当前视场的背散射电子图像,在15000-25000内设置灰度阈值,经图像处理模块进行二值化处理,检查视场内的大于1μm的特征颗粒是否均被提取分割,如果所有大于1μm特征颗粒均被有效分割提取,则该灰度阈值设置合理。

44.所述步骤s3中,设定能谱仪分析参数,具体包括:为了提高分析效率,设置合适的电镜束流和采集时间,能谱信号采集时,探测器的死时间应小于50%,同时为了有效识别一些原子序数小于或等于20的轻元素,需适当延长单个颗粒的能谱信号采集时间,保证能量信号每秒计数大于10000。

45.在具体实施过程中,以轴承钢的金相样品为例,具体包括以下步骤:

46.1)轴承钢的金相样品制备:

47.取两种不同炉号的轴承钢样品,样品经过冶炼、锻造、软化退火和热处理等过程,样品参考成分如表1所示。从两个炉号的轴承钢样品需要表征裂纹的区域上截取面积15*15mm,高度为12mm的块状样品,对截取后的样品待测表面经180目、600目、1000目和1500目sic砂纸进行磨制。每换一道不同目数的砂纸时,将样品表面残留的上一道砂纸的大砂粒清洗干净,新更换的砂纸可以用其他试样进行短时间磨制,去除新砂纸表面残留的大颗粒和其他杂质,再采用待测样品以垂直于上一道砂纸的磨痕方向进行磨制。经1500目砂纸磨制后,仔细确认磨痕方向单一且均匀后,进行进一步磨光处理。抛光分两步进行,采用无毛抛光布,第一步粗抛,选用6μm的金刚石的悬浮液或抛光膏,第二步精抛,采用粒度约1μm的悬浮液或抛光膏,直至产生光亮的镜面。

48.表1轴承钢样品主要化学成分(wt%)

[0049][0050]

2)微裂纹、夹杂物等特征结构的扫描电镜图像采集和灰度阈值的确定:

[0051]

将抛光后的1号待测样品装载入扫描电镜样品室中,选择加速电压为20kv,并在3000倍下寻找合适的夹杂物、第二相或外来杂质颗粒,聚焦清楚后调节亮度和对比度,使基体图像的灰度值为26000,夹杂物、第二相或外来杂质的灰度值为6000附近,此时亮度值为88.6%,对比度为36.0%,固定仪器的亮度和对比度参数不变,设置图像分辨率为2048*2048,根据视场大小计算要实现1微米的颗粒的可靠检出,放大倍数设置为600倍较为合适,此时仪器的最小颗粒分辨率为0.45μm。寻找样品边缘划痕和外来杂质较多的区域,聚焦清楚后采集当前视场的背散射电子图像,设置初始阈值为22000,在图像处理模块中进行二值化处理,检查视场内的大于1μm的特征颗粒是否均被提取分割,并适当改变阈值,避免视场内的颗粒被过度提取或遗漏,最终颗粒识别阈值设定为21000,此时一些磨痕和条状颗粒也能有效识别。

[0052]

3)能谱仪分析参数的设定,对提取的条形特征颗粒的中心进行能谱采集和分析,当电镜束流为13μa时,每像素点采集时间为0.5s时,探测器的死时间为40%,能量信号每秒计数为11000。c,si,al等轻元素也可以有效检出。条形颗粒的形貌如图2,其中心能谱分析结果如图3所示。

[0053]

4)大尺寸范围内特征结构的扫描电镜背散射电子图像全自动采集、特征识别和能谱分析,在设定好电压、束流、亮度、对比度和特征识别灰度阈值的情况下,对大范围矩形扫描区域四个顶点坐标进行设置,由于经历磨抛过程,样品边缘较不平整,且外来磨痕和杂质沾污相对较为严重,因此避开样品边缘1-2mm区域,取样品中间矩形区域进行图像采集和特征分析。扫描区域大小为10mm*10mm,设置矩形区域四个顶点坐标,分别为(6.00,-5.00,9.246)、(-4.00,-5.00,9.255)、(-4.00,5.00,9.259)和(6.00,5.00,9.250),其中z1至z4为实时聚焦后记录得到。扫描电镜配备的特征检测软件可以自动计算待采集的视场数量,视

场数量为690个,自动执行每个视场图像采集、特征组织结构二值化分割提取、定位和形态学参数测量、特征组织结构能谱分析和组成记录等步骤,并形成数据报告。第一个炉号样品中测得的部分颗粒的数据报告如表2所示。

[0054]

表2扫描电镜结合能谱分析测定的大范围内颗粒的部分分析结果

[0055][0056][0057]

5)大尺寸范围内材料表面微裂纹的筛选、识别和原位定量定量统计分布表征:

[0058]

对获得的包含特征结构形态学参数和组分信息的数据报告进行数据筛选,材料表面的微裂纹在样品磨抛过程中引入砂纸的细小颗粒和一些抛光悬浮液的组分,因此在颗粒物检测中其形态为长条形,其长宽比数值基本大于3,其特征物分布方向与磨痕方向不一致,经测量发现磨痕的方向较为规则,基本分布在30.0-36.0度的范围内,而裂纹出现的方向较为分散,但许多较长的裂纹基本分布在120度附近,这与材料的内部应力和晶界分布密切相关,同时长条形裂纹的长宽比裂纹中会检测出大量fe、c组分,因此可以依据其长宽比,分布角度和组成元素及含量来判断是否为样品中本身存在的微裂纹,并对大尺寸范围内所有视场内的微裂纹数量、长度和面积分数进行统计。针对所研究的轴承钢样品,设置的微裂纹识别条件为:长宽比大于3,分布方向为小于30度或大于37度的特征物,同时含c量大于5%且组分中不含al,如表2中的37、545、2460、2797和5279号特征物可标识为裂纹,依据裂纹识别条件对两个炉号样品(1号和2号)的特征物数据报告中的数据进行筛选,获得的两个样品测定区域内所有裂纹数量、面积分数、长度数据统计结果(表3)。不同裂纹长度区间的裂纹数量如图4和图5所示。

[0059]

可见,1号样品存在相对较多的表面裂纹。为对比方法可靠性,将目前区域采用金相腐蚀法将微裂纹显现出来,采用饱和苦味酸水溶液+12烷基苯磺酸钠+盐酸(0.05%)对抛光的1号样品进行金相腐蚀,浸泡时间为10分钟,腐蚀出晶粒组织和裂纹,在金相显微镜下观察到的裂纹形貌如图6所示,可以看到1号样品确实存在许多尺寸主要为5-20微米之间的微裂纹,而2号样品几乎无可见裂纹,与该法统计的数据较为相符。

[0060]

表3两个样品测定区域内所有裂纹数量、面积分数、长度数据统计结果

[0061][0062]

综上,本发明提供的金属材料表面微裂纹的识别及原位定量统计分布表征方法,包括金属材料的表面制备、微裂纹和夹杂物等特征结构的灰度阈值的确定、能谱仪分析参数的设定、大尺寸范围内特征结构图像的扫描电镜全自动采集、特征提取和能谱分析、微裂纹的筛选、识别以及数量、面积分数和长度等的原位定量统计分布表征;本发明依据金属表面的微裂纹在金相制样过程中会嵌入磨料和抛光材料组分的特性,通过提取金相表面特征物背散射电子图像,结合能谱分析结果和形态学定量参数进行数据挖掘筛选,在分析夹杂物的同时实现了表面微裂纹的快速定位、识别和定量统计,方法准确高效;同时,也克服了金相法只能对单一或局部几个视场进行裂纹表征的局限性,分析的裂纹数据更为全面,也更具统计上的代表性,同时微裂纹的检出分辨率得到了大大提高,可低至微米级别。

[0063]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1