智能蒙皮天线结构变形标定的方法

1.本发明属于天线结构技术领域,特别涉及一种智能蒙皮天线结构变形标定 的方法。

背景技术:

[0002]“智能蒙皮”,是一种在面对外部环境发生改变时可在短期内产生回应和操 作的智能材料结构,智能蒙皮天线可以应用于飞机、舰船、潜艇甚至航天飞机 等外表面,一般包括探测装置、驱动装置和微处理控制系统等,旨在实现监听、 预警、隐身和通信等任务。但其在工作时,不可避免会遭到风、高温、低温、 振动等环境的影响,导致天线结构发生变形或天线阵元的位置发生偏移,从而 产生波束指向偏移、方向性变差、增益下降等问题,降低了天线的性能。这种 情况下,需通过采集的应变数据实时重构机天线的形变位移,从而为后续采取 主动措施对天线电性能进行补偿提供数据支撑。因此,对智能蒙皮天线的变形 进行标定具有重要意义。

[0003]

目前,对天线结构的变形场进行测量的方法主要有光学成像法以及基于应 变信息的测量方法两类。由于基于应变信息的测量方法具有数据获取相对容易、 测量过程不受构件尺寸限制以及实时性好等优点在近几年受到了许多学者的关 注。其中,逆有限元方法(ifem)的优点众多。当测点位置的布置方案确定时, 变形场求解时间即为进行一次矩阵乘法计算的时间,因此实时性很好。然而对 于复杂的变形场,有时会产生较大的误差,因此需要对进行标定。

[0004]

为此,可利用光纤光栅应变传感器(fbg)对蒙皮天线的变形进行实时标定 方法。但对各向异性材料的结构进行变形重构时,由多个fbg应变传感器组成 的网络呈现各个传感器应变系数各异的现象,而在重构过程中通常将该系数视 为同一数值,这将导致重构精度的下降。

技术实现要素:

[0005]

针对由于传感器装配误差、应变测量误差等因素影响,进而影响蒙皮天线 变形测量的准确度的问题,本发明的目的在于提供一种智能蒙皮天线结构变形 标定的方法,通过对应变系数估计以及变形重构标定,同时对网络传感器的多 个应变系数进行标定,以提高重构精度。

[0006]

为了实现上述目的,本发明采用的技术方案是:

[0007]

一种智能蒙皮天线结构变形标定的方法,包括如下步骤:

[0008]

步骤1,在蒙皮天线上安装若干应变传感器和位置传感器,对所述蒙皮天 线施加不同种类的力,进行静态加载,得到不同工况下的应变数据和变形数据;

[0009]

步骤2,建立应变系数与蒙皮天线表面变形的关系,进而求得各应变传感 器的应变系数标定值;

[0010]

步骤3,静态加载的不同工况下,将蒙皮天线上可测点的位移变形误差分 配至中

性轴自由度上,得到不同工况下误差分配的数据;

[0011]

步骤4,利用非均匀有理b样条(nurbs)函数对不同工况下误差分配的数 据进行拟合,实现数据扩维;

[0012]

步骤5,利用扩维后的数据训练自构架模糊网络得到自标定系统,利用模 糊网络的泛化能力建立应变与中性轴自由度之间的关系,之后通过中性轴自由 度以及形函数即可得到天线上任意一点的变形位移值。

[0013]

与现有技术相比,本发明的有益效果是:

[0014]

1)针对光纤光栅传感器的各向异性应变系数的不同,首次提出了基于贝 叶斯的应变系数估计的方法,该方法可以很好的结合专家知识得到的先验信息 以及样本信息最终估计出光纤光栅传感器的应变系数值。

[0015]

2)针对传感器安装误差以及其他外界因素导致逆有限元模型估计的变形 值不准确的现象,首次利用误差分配获得单个工况的样本信息,通过nurbs 拟合进行数据扩展,最后把扩展的数据用来训练模糊自构架模糊网络,最终得 到标定网络模型。

附图说明

[0016]

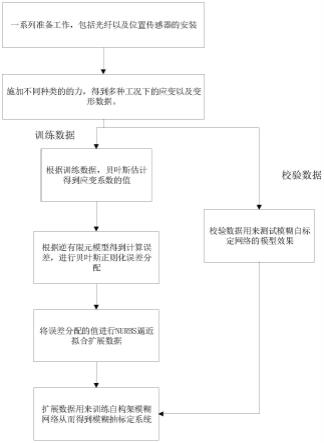

图1是本发明流程图。

[0017]

图2是传感器安装的实验系统图。

[0018]

图3是x方向形变误差比较。

[0019]

图4是y方向形变误差比较。

[0020]

图5是z方向形变误差比较。

[0021]

具体实施方式

[0022]

下面结合附图和实施例详细说明本发明的实施方式。

[0023]

在蒙皮天线结构变形测量中,现有应变传感器例如fbg应变传感器不可避 免地存在安装误差、测量误差,本发明提出一体化天线变形重构标定系统,将 位移误差通过误差分配得到优化后自由度。同时,本发明实时测量蒙皮天线的 应变变形,考虑到传感器的安装以及外界坏境等对变形测量结果的影响,提出 了两步补偿的方法。首先,针对应变传感器在各向异性材料表面不同位置的应 变系数各异的问题,提出了基于贝叶斯理论的应变系数标定算法。其次,再根 据重构变形与实际变形之间的误差,建立模糊自标定网络,从而实时对误差进 行补偿。并且,针对工况数量较少的问题,通过非均匀有理b样条算法实现数 据样本的扩维,接着将扩维数据用于训练并生成模糊网络,完成标定系统的构 建。

[0024]

具体地,如图1所示,本发明一种智能蒙皮天线结构变形标定的方法,包 括如下步骤:

[0025]

步骤1,在蒙皮天线上安装若干应变传感器和位置传感器,对所述蒙皮天 线施加不同种类的力,进行静态加载,得到不同工况下的应变数据和变形数据。

[0026]

在本发明的一个实施例中,应变传感器采用fbg传感器,应变数据通过光 纤解调仪实时采集,可通过位置优化得到应变传感器的最优位置,在该位置处 粘贴应变传感器。位置传感器采用位移坐标传感器,通过三维动态位移测量仪 (ndi)实时采集坐标变化,得

到变形数据,位置传感器可以在天线表面任意位 置上安装。

[0027]

本发明中,为了模拟蒙皮天线在飞行上受到的外部力,不同种类的力一般 包括两种类型,即集中力以及均布力,其中集中力通过在蒙皮天线末端挂重物 施加,均布力则通过液压加载施加。

[0028]

本发明中,静态加载是指在所述蒙皮天线上进行按阶段施加不同大小的力。

[0029]

步骤2,建立应变系数与蒙皮天线表面变形的关系,进而求得各应变传感 器的应变系数标定值。

[0030]

本步骤中,基于逆有限元(ifem)原理,将各点应变值计算至表面变形位 移,并逐一对各个环节推导其矩阵表示形式,最终建立起应变系数与蒙皮天线 表面变形之间的关系,根据贝叶斯算法求得各应变传感器的应变系数标定值。

[0031]

在网络传感器应变系数标定中,面临多参数同时标定以及可采集工况样本 数据较少的问题,贝叶斯理论可有效整合实验前的先验信息与实验时的样本信 息,得出更加符合实际的应变参数估计结果。

[0032]

具体地,本步骤构建应变系数与蒙皮天线表面变形的关系如下:

[0033]

y=n

·u[0034][0035]

其中y为表面变形,n为形函数,a为类刚度矩阵,λ1…

λn为实测应变数据, u为中性轴节点,k1…kn

为待估计的应变系数,由于样本数量有限,所以采用 贝叶斯估计的方式,通过贝叶斯理论将k1…kn

当做随机变量,且该变量遵从已 知的分布,该分布能够通过已知数据或人为经验确定,最终作为贝叶斯估计的 先验分布;然后结合过程中观察到的信息进行贝叶斯推理,求取估计参数的后 验分布从而对该参数值进行预测,通常取待估计的应变系数后验分布的期望值 作为最终的估计值,由贝叶斯定理可得:

[0036]

p(k|y)

∝

p(k)

·

p(y|k)

[0037]

p(k|y)表示表示k的后验分布,p(k)表示k的先验分布,p(y|k)表示y的概 率密度函数,

∝

表示正比于,k=(k1k2…kn

),代表待估计的应变系数,n为 待估计的应变系数个数。

[0038]

通过上式得到待估计的应变系数k1…kn

的后验分布,之后通过马尔可夫链 蒙特卡洛方法的吉普斯采样得到的序列为一条马尔科夫链,且是一条符合π(k) 平稳分布的马尔科夫链;在实际参数标定中,吉普斯采样经过足够多次的迭代 后,待估计的应变系数收敛于一个稳态分布,且该分布与初始值完全无关,最 终的分布值即为应变系数标定值。

[0039]

步骤3,蒙皮天线上任意一点变形位移值可通过中性轴自由度以及形函数 得到。针对不同静态加载力的工况下,将蒙皮天线上可测点的位移变形误差分 配至中性轴自由度上,得到不同工况下误差分配的数据。

[0040]

可测点为安装在表面的所有位置传感器,示例地,可以为末端点和中间点, 将其位移变形误差分别分配至中性轴自由度,基于分配后的自由度,可利用形 函数插值出蒙皮天线上任意一点的变形位移,实现初步标定。

[0041]

本步骤中,蒙皮天线实际变形表示为如下式:

[0042]

ye=ys+δy

[0043]

其中,ye表示为蒙皮天线的实际变形量,ys表示根据逆有限元原理得到的 重构后的变形量,δy表示重构误差,δy~n(n

·

δu,σ2),表示δy服从正太分 布n(n

·

δu,σ2),σ2表示方差,δu指当重构误差为δy时中性轴自由度的误差 量,将重构误差末端和中间点的位移变形误差分配到中性轴自由度u上,通过 形函数n得到蒙皮天线上任意一点的重构误差,从而得到重构误差,如下式:

[0044]

δy=n

·

δu

[0045]

由于实际情况下样本点数据会有误差,为了得到准确的估计系数,可以通 过贝叶斯岭估计得到准确的δu的值,假设估计系数服从方差为τ2高斯先验分布, δu~n(0,τ2),相当于施加一个的正则化因子,之后按步骤2所描述的贝 叶斯估计方法估计δu。

[0046]

步骤4,利用非均匀有理b样条(nurbs)函数对不同工况下误差分配的数 据进行拟合,实现数据扩维。

[0047]

其中,误差分配的数据是由应变数据以及中性轴自由度的误差量δu组成的 一个样本数据,不同工况下误差分配的数据为多个样本数据。

[0048]

针对误差分配算法只能对具体工况进行标定,不具备泛化能力的问题,提 出基于小样本的自标定网络算法。用非均匀有理b样条函数进行样本扩维以及 自标定网络的泛化特性,实现对重构形变位移误差进行实时标定。其中,b次 非均匀有理b样条曲线的方程如下:

[0049][0050]

其中,u为自变量,0≤r≤1,ωi为第i个权因子,i=0,1,

…

,t,t为权因 子的个数,ci为第i个控制点,n

i,b

(u)为b样条基函数,由节点矢量r= [u0,ui,

…

,u

t+b+1

]得到,b样条基函数形式如下:

[0051][0052][0053]

ui为节点矢量r的一个子向量;

[0054]

由于每个样本数据同等重要以及当设置不同的权值时,算法的复杂度增加 且实际效果不大,所以令ωi=1,当在进行nurbs拟合逼近时,需要获得节 点矢量以及控制点。在获得节点矢量之前,需要对数据进行参数化。使用向心 参数化的方法,令和其它如下式:

[0055][0056]

均是求取ui的一个过程量。

[0057]

之后根据非均匀向量构造方法得到节点矢量如下式:

[0058][0059]

步骤2得到的样本数据为qi(i=0,1,

…

,n),需要通过样本数据求得控制点 c,这样得到一条nurbs曲线,从r以一定的步长从0取值到1,将r代入到 (1)式后,对应得到大量数据点q

′i。

[0060]

具体地,为了逼近样本数据点qi(i=0,1,

…

,n),需要最小化下式:

[0061][0062]

上式表示为一个矩阵形式如下:

[0063][0064]

可以将上式写为a

·

c=q,得到最小二乘解为c=(a

t

·

a)-1

·at

·

p,从 而得到控制点c,并由此得到一条逼近数据点的nurbs曲线,通过该曲线获得 更多的数据。

[0065]

步骤5,利用扩维后的数据训练自构架模糊网络得到自标定系统,利用模 糊网络的泛化能力建立应变与中性轴自由度之间的关系,之后通过中性轴自由 度以及形函数即可得到天线上任意一点的变形位移值。

[0066]

具体地,将扩维后的数据代入自构架模糊网络,通过训练数据即可以得到 自标定网络,过程如下:

[0067]

1)、将自构架模糊网络初始化,使其一条输入为应变值,输出为中心轴 自由度的模糊规则,将训练样本数据代入,得到自构架模糊网络的输出误差;

[0068]

2)、判断输出误差是否满足预期误差,若不满足,进入步骤3);若满足 则继续判断隶属度函数是否满足完备性,若满足进入步骤5);若不满足,则 进入步骤3)。

[0069]

示例地,隶属函数为三角形隶属函数,如下式:

[0070][0071]

其中,a、b、c分别为左端点、中间点和右端点,x为自变量。

[0072]

3)、增加隶属度函数,增加模糊规则,找到当前匹配度最大的模糊规则, 对有最大隶属度的输入增加隶属度函数,之后根据增加的隶属度函数,增加规 则数;

[0073]

4)、自适应规则后件,根据自构架模糊网络输出值与给定训练数据输出 值之间的偏差量,对模糊规则的后件进行修正,之后进入步骤2);

[0074]

5)、保存自构架模糊网络。

[0075]

自标定网络可以通过自动增加隶属函数(membership function,mf),增 加规则并对其分布进行调整,使得训练获得的网络能够更加准确地逼近误差分 配自由度与测量应变之间的关系。

[0076]

在本发明的一个具体实施例中,为评估应变系数估计算法对提升变形重构 精度的有效性并且检验所提出的具有小样本特征的变形感知标定方法效果,以 类蒙皮天线机翼结构为实验对象,进行了加载形变重构实验,实验模型可分为 三个部分,靠近固定位置为第一段,中间段为第二段,末端为第三段。长度 l1=660mm,l2=660mm,l3=660mm。按照如图2所示方式,在机翼内表 面安装有18个fbg传感器位置如下表1,其中xk表示段内的相对位置;(θ,β) 表示传感器以圆周角θ放置,且与框架x轴夹角为β,θ与β以度为单位。fbg传 感器的应变值通过光纤光栅解调仪进行实时采集。为观测机翼的实时变形情况, 在机翼外部上表面安装16个位置传感器以感知该点的空间位置变化,安装位 置如下表2。位置传感器通电后发出的红外光将被位于地面的三维动态位移测 量仪检测到,在机翼根部建立坐标系,并对位置传感器的坐标进行实时保存, 通过观察各传感器的坐标变化可得出机翼的变形量。在准备工作完成后,施加 不同的形式力的组合,使其产生变形,收集到不同工况下,机翼的变形情况

[0077]

形变实验中机翼主变形方向为y方向。本次变形重构标定实验针对机翼的 x,y,z三个方向形变位移进行实时标定。实验采用从1kg开始加重量,每隔 1kg,一直加到27kg,一共14个工况的实测位移与应变数据进行系数的标定以 及模糊自构架模糊网络的训练,从8kg加负载,每隔1kg一直加到26kg一共 10种工况的数据用于验证标定效果。

[0078]

计算结果如表所示。经过步骤二后,标定后的18个应变系数值为

[0079]

k=(2.58,1.39,4.00,6.13,-0.67,1.74,2.88,0.90,-0.40,

[0080]

1.56,-1.03,-0.16,5.04,27.01,-10.73,-26.58,-9.25,19.35)

[0081]

本实验设置10种校验工况,并且以rmse值指标评估因子。上标"ifem" 表示逆有限元法重构位移与ndi捕获位移之间的误差,即不进行标定时的误差; "modify"表示标定后的重构位移与ndi捕获位移之间的误差。通过分析图3、 图4和图5,以及表3到表5可知,以ndi的测量的变形值为标准值,经过标 定之后x,y,z三个方向的误差值与直接进行逆有限元重构的误差值相比,误 差rms值会显著减小,该数据证明了本发明的正确性和有效性。

[0082]

表1:应变传感器位置

[0083]

轴向位置xk0.3l10.7l10.3l20.7l20.3l30.7l3(θ1,β1)(0,0)(0,45)(0,0)(120,0)(0,0)(0,45)(θ2,β2)(120,0)(-120,0)(-120,0)(-120,0)(-120,0)(-120,0)(θ3,β3)(-120,0)(120,0)(120,0)(120,0)(120,0)(120,0)

[0084]

表2:位置传感器空载坐标

[0085]

[0086][0087]

表3:x方向校验点变形误差rmse

[0088][0089]

表4:y方向校验点变形误差rmse

[0090][0091]

表5:z方向校验点变形误差rmse

[0092]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1