一种金属氧化物催化剂活性测试装置及测试方法

1.本发明涉及分析及测量控制技术领域,特别是涉及一种金属氧化物催化剂活性测试装置及测试方法。

背景技术:

2.催化剂作为可以改变化学反应速率而本身的质量和化学性质不发生变化的物质,用途十分广泛,在化工、石油、能源、材料、制药等众多领域对催化剂的研发和产品测试方面有极大需求。针对金属氧化物催化剂的分析内容包括催化剂还原性质、金属氧化物之间相互作用、金属氧化物与载体间相互作用、催化剂金属氧化数及供氧活性和数目等。

3.现有的金属氧化物催化剂活性的分析方法基本是在程序升温条件下,采用质谱仪(ms)或者热导检测器(tcd)检测耗氢量与温度的关系,从而测量表面反应速率,即在气体与样品作用后,对收集管路中的气体浓度变化进行测量来获得样品性能信息,这种测试方法存在不确定的时间滞后,且由于通入的氢气与样品发生还原反应会产生水蒸气,而为了在气路后端测量氢气的消耗量,还需要在反应池后面专门连接一个吸收水分的装置以消除测量中水的影响。这样不仅使装置变得更为复杂,也使气路在过滤水分后到达检测器的时间比还原反应进行的时间产生了更大的滞后,使测量的反应温度等数据产生更大的误差甚至测不出结果。

4.另外,现有的金属氧化物催化剂活性的分析方法还存在分析耗时长、效率低、联用仪器昂贵等缺点,这也是目前市售的金属氧化物催化剂活性的表征分析仪器无法满足催化剂等研发要求的重要因素。

5.因此,提供一种金属氧化物催化剂活性测试装置及测试方法,以在方法和技术上实现科技原始创新,迅速扭转目前的不利局面,实属必要。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种金属氧化物催化剂活性测试装置及测试方法,用于解决现有技术中金属氧化物催化剂活性的分析方法中非原位的检测造成分析结果不准确甚至测不到结果的缺陷,以及分析耗时长、效率低及仪器昂贵等问题。

7.为实现上述目的及其他相关目的,本发明提供一种金属氧化物催化剂活性测试装置,所述金属氧化物催化剂活性测试装置包括:

8.密封仓,所述密封仓具有密闭的密封腔体;

9.集成式谐振悬臂梁,所述集成式谐振悬臂梁位于所述密封腔体内,用于承载金属氧化物催化剂,并对所述金属氧化物催化剂进行自热程序升温、温度测控及质量检测;

10.气氛控制系统,所述气氛控制系统包括惰性气气路、还原气气路及换气阀,所述换气阀分别与所述惰性气气路、所述还原气气路及所述密封腔体相连接,且通过所述换气阀完成两路气体的转换,以为所述密封腔体提供所需气氛;

11.驱动控制系统,所述驱动控制系统与所述集成式谐振悬臂梁电连接,通过所述驱动控制系统为所述集成式谐振悬臂梁提供所需电压;

12.表征分析结果显示系统,所述表征分析结果显示系统与所述集成式谐振悬臂梁电连接,通过所述表征分析结果显示系统对所述金属氧化物催化剂的活性进行表征与分析。

13.可选地,所述集成式谐振悬臂梁包括多个并列设置的悬臂梁,以通过不同的所述悬臂梁进行多通道测量分析。

14.可选地,所述集成式谐振悬臂梁的质量灵敏度为0.35hz/ng;所述集成式谐振悬臂梁的加热温度范围为25℃~1000℃;所述集成式谐振悬臂梁进行程序升温的速率在5000℃/s以上。

15.本发明还提供一种采用任一上述金属氧化物催化剂活性测试装置进行的金属氧化物催化剂活性测试方法,包括以下步骤:

16.s1:集成式谐振悬臂梁自清洁,包括将所述集成式谐振悬臂梁置于所述密封腔体中,并转换所述换气阀,通过所述惰性气气路将惰性气体通入所述密封腔体中,并通过所述驱动控制系统设置所述集成式谐振悬臂梁自清洁所需的温度范围及升温速率,以及开启升温程序,以对所述集成式谐振悬臂梁进行自清洁;

17.s2:获取测量基线,包括转换所述换气阀,通过所述还原性气气路将还原性气体通入所述密封腔体中,待所述表征分析结果显示系统显示所述集成式谐振悬臂梁谐振频率平稳后,在所述驱动控制系统中设置与步骤s1相同的温度范围及升温速率,再次开启升温程序,通过所述表征分析结果显示系统获得所述集成式谐振悬臂梁谐振频率随温度的实时变化曲线,获取测量基线;

18.s3:样品制备,包括将适量待测的金属氧化物催化剂制备成悬浊液,并涂覆于所述集成式谐振悬臂梁的样品涂覆区域;

19.s4:进行预处理,包括转换所述换气阀,通过所述惰性气气路将惰性气体通入所述密封腔体中,并将点样完毕的所述集成式谐振悬臂梁置于所述密封腔体中,通过所述驱动控制系统对所述集成式谐振悬臂梁进行升温处理,以除去点样后所述集成式谐振悬臂梁上残留的溶液;

20.s5:获取测试曲线,包括转换所述换气阀,通过所述还原性气气路将还原性气体通入所述密封腔体中,待所述表征分析结果显示系统显示所述集成式谐振悬臂梁谐振频率平稳后,在所述驱动控制系统中设置与步骤s1相同的温度范围及升温速率,再次开启升温程序,通过所述表征分析结果显示系统获得所述集成式谐振悬臂梁谐振频率随温度的实时变化曲线,获取测试曲线;

21.s6:进行数据处理,将步骤s5中获取的所述测试曲线扣除步骤s2中获取的所述测量基线,获取所述金属氧化物催化剂的还原曲线,以对所述金属氧化物催化剂的活性进行表征与分析。

22.可选地,所述密封腔体中通入的所述惰性气体与通入的所述还原性气体具有相同流速。

23.可选地,所述惰性气体包括ar气或n2;所述还原性气体包括h2或co;所述惰性气体及所述还原性气体的流速包括100ml/min。

24.可选地,步骤s3中所述样品制备的步骤包括将所述金属氧化物催化剂分散于无水

乙醇或去离子水溶液中,并进行超声处理,以形成均匀分散的悬浊液。

25.可选地,步骤s4中通过所述驱动控制系统对所述集成式谐振悬臂梁进行升温处理的步骤包括将所述集成式谐振悬臂梁升温至100℃并维持20min,以除去所述集成式谐振悬臂梁上残留的无水乙醇或去离子水溶液。

26.可选地,所述集成式谐振悬臂梁的制备方法包括采用mems晶圆级工艺制备。

27.可选地,所述金属氧化物催化剂包括ago催化剂、cuo催化剂及v2o5催化剂中的一种。

28.如上所述,本发明的金属氧化物催化剂活性测试装置及测试方法,所述金属氧化物催化剂活性测试装置包括密封仓、集成式谐振悬臂梁、气氛控制系统、驱动控制系统及表征分析结果显示系统;所述密封仓具有密闭的密封腔体;所述集成式谐振悬臂梁位于所述密封腔体内,用于承载金属氧化物催化剂,并对所述金属氧化物催化剂进行自热程序升温、温度测控及质量检测;所述气氛控制系统包括惰性气气路、还原气气路及换气阀,所述换气阀分别与所述惰性气气路、所述还原气气路及所述密封腔体相连接,且通过所述换气阀完成两路气体的转换,以为所述密封腔体提供所需气氛;所述驱动控制系统与所述集成式谐振悬臂梁电连接,通过所述驱动控制系统为所述集成式谐振悬臂梁提供所需电压;所述表征分析结果显示系统与所述集成式谐振悬臂梁电连接,通过所述表征分析结果显示系统对所述金属氧化物催化剂的活性进行表征与分析。

29.本发明采用所述金属氧化物催化剂活性测试装置,通过执行集成式谐振悬臂梁自清洁、获取测量基线、样品制备、进行预处理、获取测试曲线及进行数据处理的步骤,根据基线和测量曲线可得到所述金属氧化物催化剂在程序升温条件下的还原曲线,进而可以分析得到该样品的还原活性。

30.本发明提供的所述金属氧化物催化剂活性测试装置具有测量精度高、样品消耗量少、效率高、结构简单及价格低廉等优点,且本发明提供的所述金属氧化物催化剂活性测试方法具有较好地可实施性,可实现原位实时程序升温分析,大大减少了检测结果的滞后性,且精确度高、反应灵敏、成本低,实现对样品的精确定量化分析。

附图说明

31.图1显示为本发明实施例中的金属氧化物催化剂活性测试方法的工艺流程图。

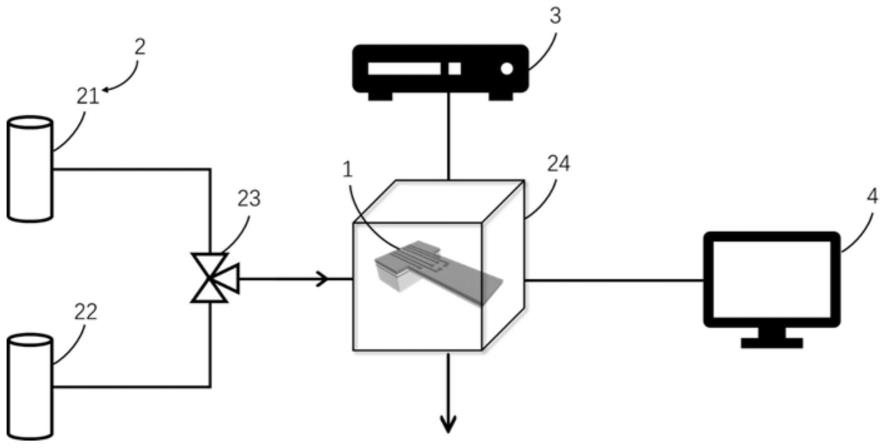

32.图2显示为本发明实施例中的金属氧化物催化剂活性测试装置结构示意图。

33.图3显示为本发明实施例中的集成式谐振悬臂梁的扫描电镜图。

34.图4显示为本发明实施例中的对样品ago催化剂的催化活性表征曲线图。

35.图5显示为本发明实施例中的对样品cuo催化剂的催化活性表征曲线图。

36.图6显示为本发明实施例中的对样品v2o5催化剂的催化活性表征曲线图。

37.元件标号说明

[0038]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

集成式谐振悬臂梁

[0039]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

谐振激励和频率检测部

[0040]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

自热程序升温和温度测控部

[0041]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气氛控制系统

[0042]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

惰性气气路

[0043]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

还原性气气路

[0044]

23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

换气阀

[0045]

24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

密封仓

[0046]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

驱动控制系统

[0047]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

表征分析结果显示系统

[0048]

s1~s6

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

步骤

具体实施方式

[0049]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0050]

如在详述本发明实施例时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

[0051]

为了方便描述,此处可能使用诸如“之下”、“下方”、“低于”、“下面”、“上方”、“上”等的空间关系词语来描述附图中所示的一个元件或特征与其他元件或特征的关系。将理解到,这些空间关系词语意图包含使用中或操作中的器件的、除了附图中描绘的方向之外的其他方向。此外,当一层被称为在两层“之间”时,它可以是所述两层之间仅有的层,或者也可以存在一个或多个介于其间的层。其中,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

[0052]

此处可能使用诸如“介于

……

之间”,该表达表示包括两端点值,以及可能使用诸如“多个”,该表达表示两个或两个以上,除非另有明确具体的限定。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

[0053]

需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,其组件布局型态也可能更为复杂。

[0054]

使用现有设备在进行金属氧化物催化剂活性的表征分析时,在程序升温功能中,为加快升温速率采用了精密制造的加热控温样品池,但样品池中的样品量比较大,一般具有数百毫克的质量,整体经历升温脱附反应需要足够的时间,因此升温速率难以提高。而反应后的尾气是在毛细管气路之后收集的,再经类气相色谱分离柱进行预浓缩后由气相色谱仪常用的检测器如热导检测器(tcd)来识别和检测还原气的消耗量,且需要在反应池后面专门连接一个吸收水分的装置以消除测量中水的影响。痕量的气体分子很难被检测器准确测量到,而定量化测量就更加困难。

[0055]

因此,目前的金属氧化物催化剂活性的表征分析仪器存在测量结果不准确、样品

消耗量大、分析耗时长、效率低、装置复杂以及联用仪器昂贵等缺点。

[0056]

如图1,本实施例提供一种金属氧化物催化剂活性测试装置,所述金属氧化物催化剂活性测试装置包括:

[0057]

密封仓24,所述密封仓24具有密闭的密封腔体;

[0058]

集成式谐振悬臂梁1,所述集成式谐振悬臂梁1位于所述密封腔体24内,用于承载金属氧化物催化剂,并对所述金属氧化物催化剂进行自热程序升温、温度测控及质量检测;

[0059]

气氛控制系统2,所述气氛控制系统2包括惰性气气路21、还原气气路22及换气阀23,所述换气阀23分别与所述惰性气气路21、所述还原气气路22及所述密封腔体相连接,且通过所述换气阀23完成两路气体的转换,以为所述密封腔体提供所需气氛;

[0060]

驱动控制系统3,所述驱动控制系统3与所述集成式谐振悬臂梁1电连接,通过所述驱动控制系统3为所述集成式谐振悬臂梁1提供所需电压;

[0061]

表征分析结果显示系统4,所述表征分析结果显示系统4与所述集成式谐振悬臂梁1电连接,通过所述表征分析结果显示系统4对所述金属氧化物催化剂的活性进行表征与分析。

[0062]

具体的,所述集成式谐振悬臂梁1是所述金属氧化物催化剂活性测试装置的核心部分,用于自热程序升温、温度测控和质量检测。所述气氛控制系统2为所述金属氧化物催化剂的测试过程提供所需气氛,且所述气氛控制系统2提供两路气体,包括所述惰性气气路21及所述还原气气路22,且通过所述换气阀23进行两路气体的转换,所述密封仓24具有密闭的腔体结构,且所述密封仓24内设有至少一个所述集成式谐振悬臂梁1及与之相连的供电部分。所述驱动控制系统3通过所述密封仓24连接到所述集成式谐振悬臂梁1,为所述集成式谐振悬臂梁1提供谐振激励、频率检测、自热程序升温及温度测控所需电压。最终的所述金属氧化物催化剂活性的表征分析结果将显示并保存于所述表征分析结果显示系统4。

[0063]

作为示例,所述集成式谐振悬臂梁1的质量灵敏度可为0.35hz/ng;所述集成式谐振悬臂梁1的加热温度范围可为25℃~1000℃;所述集成式谐振悬臂梁1进行程序升温的速率可在5000℃/s以上

[0064]

具体的,图2为本技术实施例提供的所述集成式谐振悬臂梁1的一种扫描电镜图,如图2所示,所述集成式谐振悬臂梁分为谐振激励和频率检测部11和自热程序升温和温度测控部12。质量灵敏度可达0.35hz/ng,因此可以对脱附分子等的微小质量精确测量,同时所需要的样品量仅为数十纳克,与现有装置相比可极大减少样品消耗量。

[0065]

其中,所述集成式谐振悬臂梁1的加热温度范围可为25℃~1000℃,如25℃、100℃、200℃、500℃、800℃、1000℃等,当然,该加热元件的加热温度包括但不限于上述温度范围。加热至约600℃时样品区域的温度差仅为8℃,即对样品有良好的加热温度均匀性,温度控制精度高,同时能够实现的升温速率可达5000℃/s以上,且温度和脱附过程能精确对应。

[0066]

本技术实施例中,原位微谐振质量称量的精度高、分辨能力强,可以对脱附分子等的微小质量精确测量,同时所需要的样品量仅为数十纳克。采用原位测量原理,是在被测样品与气体分子作用的实时对脱氧量的变化进行的,且该测量是对整个程序升温过程的连续测量,而不是使用gc的热导检测仪(tcd)或质谱检测仪(ms)对逸出气进行测量,因此测量精准度更高。由于所述集成硅微悬臂梁1本身以及样品上载量都极微小,温度稳定时间很短,因此采用该悬臂梁上集成的对样品直接程序升温的方法,可以以更快的升温速度进行梁上

反应与实时测量,可使升温速率比现有仪器的提高数倍,分析的精准度反而还会更高,而不是像现有仪器那样分析结果准确性严重地受到样品量和气体流速的影响。

[0067]

作为示例,所述集成式谐振悬臂梁1可包括多个并列设置的悬臂梁,以通过不同的所述悬臂梁进行多通道测量分析。

[0068]

具体的,由于采用微悬臂梁内程序升温的方法,可摒弃现有较大容积的加热腔体装置,使得可以同时用载有不同样品的多个悬臂梁分别以不同的升温程序同步进行各自不同的多通道测量分析,以用多通道测量进一步的提高原来比较耗时的程序升温分析测量的效率。

[0069]

作为示例,所述集成式谐振悬臂梁1的制备方法可包括采用mems晶圆级工艺制备。

[0070]

具体的,所述金属氧化物催化剂活性的表征分析的主体功能由单片集成的自加热谐振悬臂梁微称量芯片来担当,片上集成了谐振激励、频率检测、样品上载、自热程序升温和温度测控元器件等,推动仪器实现微型化和微功耗化,同时便于实现阵列化的悬臂梁单元可提供多通道并行分析检测。该芯片可以高度一致性地批量制造并可连接提供给仪器用户成为仪器耗材。作为承载样品并进行原位测量的自热式谐振悬臂梁核心芯片是采用集成电路和mems晶圆级工艺大批量制造的,批量制造成品率很高,制造成本比原来使用的精密样品池更低,作为耗材,具有更新换代的技术和巨大成本优势。

[0071]

如图3,本实施例还提供一种基于上述金属氧化物催化剂活性测试装置进行的金属氧化物催化剂活性测试方法,包括以下步骤:

[0072]

执行步骤s1:集成式谐振悬臂梁自清洁。

[0073]

首先,将所述集成式谐振悬臂梁1置于与所述驱动控制系统3相连的所述密封仓24中,并转换所述换气阀23将所述惰性气气路21中流速为100ml/min的ar、n2等惰性气体稳定通入所述密封仓24中,在所述驱动控制系统3中设置所需的温度范围及升温速率,开启升温程序,对所述集成式谐振悬臂梁1进行清洁。该步骤的目的是除去所述集成式谐振悬臂梁1上的杂质,使后续测量更加精准。

[0074]

执行步骤s2:获取测量基线。

[0075]

转换所述换气阀23,将所述还原性气气路22中流速为100ml/min的h2、co等还原性气体稳定通入所述密封仓24中,待所述表征分析结果显示系统4显示所述集成式谐振悬臂梁1的谐振频率平稳后,在所述驱动控制系统3中设置与步骤s1中所述集成式谐振悬臂梁自清洁步骤中相同的温度范围及升温速率,再次开启升温程序,获取测量基线。该步骤的目的是除去后续测试中温度对所述集成式谐振悬臂梁1的谐振频率的影响。

[0076]

执行步骤s3:样品制备。

[0077]

将适量待测的所述金属氧化物催化剂样品分散于无水乙醇或去离子水等溶液中,并超声3min以形成均匀分散的悬浊液。利用eppendorf patchmannp2显微操作仪将分散好的样品悬浊液精确点滴于所述集成式谐振悬臂梁1的样品涂覆区域。

[0078]

执行步骤s4:进行预处理。

[0079]

转换所述换气阀23,将惰性气气路21中流速为100ml/min的ar、n2等惰性气体稳定通入所述密封仓24中,通入ar气体10min后,将点样完毕的待测的所述集成式谐振悬臂梁1置于与所述驱动控制系统3相连的所述密封仓24中,在所述驱动控制系统3中设置所述集成式谐振悬臂梁1温度升至100℃并维持20min。该步骤的目的是除去点样后在悬臂梁上残留

的无水乙醇或去离子水等溶液,以免影响残留溶液对待测的所述金属氧化物催化剂样品活性的表征分析结果。

[0080]

执行步骤s5:获取测试曲线。

[0081]

转换所述换气阀23,将所述还原性气气路22中流速为100ml/min的h2、co等还原性气体稳定通入所述密封仓24中,待所述表征分析结果显示系统4显示所述集成式谐振悬臂梁1的谐振频率平稳后,在所述驱动控制系统3中设置与步骤s1中所述集成式谐振悬臂梁自清洁步骤中相同的温度范围及升温速率,再次开启升温程序,获取测试曲线。该步骤的目的是在通入恒定流速的h2同时程序升温,通过所述表征分析结果显示系统4得到所述集成式谐振悬臂梁1谐振频率随温度的实时变化测试曲线。

[0082]

执行步骤s6:进行数据处理。

[0083]

将步骤s5中获取的所述测试曲线扣除步骤s2中获取的所述测量基线,即在获取的样品还原过程中所述集成式谐振悬臂梁1的谐振频率随温度变化测试曲线中扣除步骤s2中获取的未点样的所述集成式谐振悬臂梁1的谐振频率随温度变化测试曲线即基线。最终得到失重百分比随温度变化的曲线,即获取所述金属氧化物催化剂的还原曲线,并通过还原导致的失重百分比与还原温度可以对待测的所述金属氧化物催化剂样品的活性进行表征与后续分析。

[0084]

作为示例,所述金属氧化物催化剂可包括ago催化剂、cuo催化剂及v2o5催化剂中的一种,但并非局限于此,以下通过具体的实施例对所述金属氧化物催化剂的测试进行介绍。

[0085]

图4为本技术实施例提供的一种对待测样品ago催化剂的催化活性表征曲线图,如图4所示,待测样品为粉末状的ago,将适量待测ago样品分散于无水乙醇中,超声3min形成均匀分散的悬浊液。利用eppendorf patchmannp2显微操作仪将该ago悬浊液精确点滴于所述集成式谐振悬臂梁1的样品涂覆区域。然后按照如上的所述金属氧化物催化剂活性测试方法进行操作,通过所述表征分析结果显示系统4及数据处理得到图4。其中惰性气为ar,还原性气为浓度为5%的h2(载气为ar),升温至730℃停止加热。

[0086]

从图4可以看出,该催化活性的测试结果显示:ago催化剂在约180℃时开始还原,在约300℃时还原完毕,并在276℃时还原速率达到最大,最终失重量为7.1%,与ago还原为ag时失重理论计算值6.9%基本吻合,即该ago催化剂在约300℃时完全还原为ag。

[0087]

图5为本技术实施例提供的一种对待测样品cuo催化剂的催化活性表征曲线图,如图5所示,待测样品为粉末状的cuo,按照如上的所述金属氧化物催化剂活性测试方法进行操作,通过所述表征分析结果显示系统4及数据处理得到图5。其中惰性气为ar,还原性气为浓度为5%的h2(载气为ar),升温至900℃停止加热。

[0088]

从图5可以看出,该催化活性的测试结果显示:cuo催化剂在约150℃时开始还原,在约400℃时还原完毕,并在235℃时还原速率达到最大,最终失重量为19.2%,与cuo还原为cu时失重理论计算值20.1%基本吻合,即该cuo催化剂在约400℃时完全还原为cu。

[0089]

图6为本技术实施例提供的一种对待测样品v2o5催化剂的催化活性表征曲线图,如图6所示,待测样品为粉末状的v2o5,按照如上的所述金属氧化物催化剂活性测试方法进行操作,通过所述表征分析结果显示系统4及数据处理得到图6。其中惰性气为ar,还原性气为浓度为5%的h2(载气为ar),升温至960℃停止加热。

[0090]

从图6可以看出,该催化活性的测试结果显示:v2o5催化剂在约650℃时开始还原,

在约750℃时完成第一个还原阶段,并在739℃时还原速率达到最大,第一个还原阶段失重量为6.11%。在约750℃时开始第二个阶段的还原,在约800℃时完成第二个还原阶段,并在807℃时还原速率达到最大,第二个还原阶段失重量为2.90%,与v2o5还原为v6o

13

,再还原为vo2时失重理论计算值5.86%、2.93%基本吻合,即该v2o5催化剂还原为vo2将分为两个阶段进行,在约750℃时还原为v6o

13

,并在约800℃时还原为vo2。

[0091]

从而,本技术提供的基于所述集成式谐振悬臂梁的所述金属氧化物催化剂活性测试方法具有较好地可实施性。

[0092]

综上所述,本发明的金属氧化物催化剂活性测试装置及测试方法,所述金属氧化物催化剂活性测试装置包括密封仓、集成式谐振悬臂梁、气氛控制系统、驱动控制系统及表征分析结果显示系统;所述密封仓具有密闭的密封腔体;所述集成式谐振悬臂梁位于所述密封腔体内,用于承载金属氧化物催化剂,并对所述金属氧化物催化剂进行自热程序升温、温度测控及质量检测;所述气氛控制系统包括惰性气气路、还原气气路及换气阀,所述换气阀分别与所述惰性气气路、所述还原气气路及所述密封腔体相连接,且通过所述换气阀完成两路气体的转换,以为所述密封腔体提供所需气氛;所述驱动控制系统与所述集成式谐振悬臂梁电连接,通过所述驱动控制系统为所述集成式谐振悬臂梁提供所需电压;所述表征分析结果显示系统与所述集成式谐振悬臂梁电连接,通过所述表征分析结果显示系统对所述金属氧化物催化剂的活性进行表征与分析。

[0093]

本发明采用所述金属氧化物催化剂活性测试装置,通过执行集成式谐振悬臂梁自清洁、获取测量基线、样品制备、进行预处理、获取测试曲线及进行数据处理的步骤,根据基线和测量曲线可得到所述金属氧化物催化剂在程序升温条件下的还原曲线,进而可以分析得到该样品的还原活性。

[0094]

本发明提供的所述金属氧化物催化剂活性测试装置具有测量精度高、样品消耗量少、效率高、结构简单及价格低廉等优点,且本发明提供的所述金属氧化物催化剂活性测试方法具有较好地可实施性,可实现原位实时程序升温分析,大大减少了检测结果的滞后性,且精确度高、反应灵敏、成本低,实现对样品的精确定量化分析。

[0095]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1