一种热固性复合材料结构的损伤监测及在线维修系统

1.本发明涉及航空航天设备、机械设备、特种车辆、石油管道、化工专用设备、发电专用设备、特种设备等设备中的热固性复合材料结构零部件损伤的实时测量、评估、定位以及在线维修系统,尤其涉及一种热固性复合材料结构的损伤监测及在线维修系统,属于新材料、智能制造技术领域。

背景技术:

2.热固性复合材料,尤其是纤维增强热固性复合材料,具有密度小,比强度和比模量高,抗冲击韧性好,耐腐蚀,成型加工性能好,可设计性好等优点,工程应用广泛,热固性复合材料(热固复材)零部件越来越多。智能制造发展迅速,对设备的自动化和无人化程度要求越来越高。但是,目前在设备的运行监测和维修方面,自动化程度仍然较低。厂房里面的生产机械、大型矿用设备、特种运输设备、海上平台等的检修,主要还是依靠人工检测和维修的方法,费时,效率低,而且维修速度慢。此外,还存在一些不适合传统人检修的场合和情况,例如:太空的空间站、卫星,有毒有害的环境中工作的设备等。这些设备中,很多零部件都是由热固性复合材料制造而成的。因此,需要发展适用于热固性复合材料结构的损伤监测和在线维修技术及系统,以提高设备检修的自动化程度,为无人工厂、无人电站、无人舰船、空间站等应用提供智能检修的技术基础。

技术实现要素:

3.1、发明目的:

4.本发明的目的在于提供一种热固性复合材料结构的损伤监测及在线维修系统,实现热固性复合材料结构的损伤监测和自动化在线维修,为工作中设备上的热固性复合材料零部件的损伤识别、评估、定位和修复提供一种自动化的、高效率的在线检修系统,保障设备的运行安全可靠。

5.2、技术方案:

6.一种热固性复合材料结构的损伤监测及在线维修系统,包括热固复材结构损伤识别及定位和评估子系统、声发射传感器、低噪声信号线、前置信号放大器、信号采集分析装置、损伤识别和评估系统、损伤定位系统;热固复材结构损伤区域扫描成像子系统、三维激光扫描仪、计算机、需修补区域的模型;热固复材结构损伤区域预处理子系统、损伤区域预处理控制系统、表面毛化装置、清理装置;热固复材结构损伤区域维修子系统、光固化3d打印控制系统、激光器、激光扫描系统、激光束、升降器、升降台、成型中零件、液态光敏树脂、容器、已成型零件、供胶管、胶粘剂盒;热固复材结构损伤区域维修后处理子系统、维修后表面处理系统、粘接线;含损伤热固复材部件、损伤区域、机械手、待修的热固复材结构、修后的热固复材结构、维修完成的热固复材结构;

7.所述热固复材结构损伤识别及定位和评估子系统,由声发射传感器、低噪声信号线、前置信号放大器、信号采集分析装置、损伤识别和评估系统和损伤定位系统组成;声发

射传感器的具体型号根据使用环境而定,声发射传感器采用圆柱形阵列布置,即在含损伤热固复材部件的表面或近表面成上圆周阵列和下圆周阵列布置,从而形成一个圆柱形阵列,相比于目前的方形或菱形布置形式,圆柱形布置的监测范围更大,更为立体,与圆柱坐标系配合使用,实现损伤的精确定位;声发射传感器通过低噪声信号线或无线通讯方式与前置信号放大器连接,信号经过放大后传至信号采集分析装置,信号采集分析装置对信号进行滤波,对滤波后的波形信号进行分析得到不同传感器通道的波达时刻和振幅;损伤识别和评估系统将振幅与预先设定的损伤阈值进行比较,超过阈值即表示损伤已经产生,当振幅是阈值的1.5倍时,就需要对损伤区域进行维修了;损伤定位系统根据不同传感器通道的波达时刻的差值、声发射传感器的空间坐标和声速来计算判断损伤的位置;

8.所述热固复材结构损伤区域扫描成像子系统,由三维激光扫描仪、计算机和需修补区域的模型组成,主要功能是对损伤区域进行扫描成像和建模;三维激光扫描仪得到损伤定位系统传来的损伤位置信息后,对含损伤热固复材部件上的损伤区域进行激光扫描,在计算机中创建损伤区域几何表面的点云,使用这些点云数据插值建成损伤区域的三维模型,与计算机中存储的热固性复合材料结构完整模型做布尔运算,得到需修补区域的模型,将需修补区域的模型转化为光固化3d打印可识别的stl格式文件,得到需修补区域的模型(stl格式);

9.所述热固复材结构损伤区域预处理子系统,由损伤区域预处理控制系统、表面毛化装置和清理装置组成,主要功能是对需修补的损伤区域进行表面粗糙化处理和灰尘杂质清理;首先,损伤区域预处理控制系统控制表面毛化装置使用钢丝刷子、砂纸对机械手抓取的待修的热固复材结构上的损伤区域进行刷擦、打磨的操作,使损伤区域的待粘接复合材料表面粗糙化,使3d打印制造的补片与损伤区域的粘接结合更加牢固,提高粘接强度;然后,损伤区域预处理控制系统控制清理装置对损伤区域吹压缩空气,压缩空气的气压在0.1-0.3mpa之间,清理损伤区域表面的灰尘和杂质;

10.所述热固复材结构损伤区域维修子系统,由光固化3d打印控制系统、激光器、激光扫描系统、激光束、升降器、升降台、成型中零件、液态光敏树脂、容器、已成型零件、供胶管和胶粘剂盒组成;光固化3d打印控制系统对需修补区域的模型(stl格式)进行切片处理,根据各层切片的平面几何信息生成激光扫描系统和升降器的运动指令;容器中盛放液态光敏树脂,激光器发出的355nm波长的激光经过激光扫描系统的偏转和动态聚焦成激光束,激光束在光固化3d打印控制系统的控制下根据切片的截面信息在光敏树脂表面进行逐点扫描,使被扫描区域的树脂产生光聚合反应而固化成树脂薄层,树脂薄层置于升降台的工作台上,一层固化完毕后,升降器控制工作台下移一个层厚的距离,以使在已经固化好的树脂表面成型一层新的树脂,新固化的一层牢固地粘接在前一层树脂层上,树脂薄片叠加堆积形成成型中零件,如此重复直至3d打印完毕,得到已成型零件;胶粘剂盒中存放有环氧胶粘剂、酚醛胶粘剂、甲基丙烯酸胶粘剂、聚氨酯胶粘剂剂,每种胶粘剂置于一个盒内,这些盒子呈圆周阵列排布,需要使用某一种胶粘剂时,胶粘剂盒旋转,将这种胶粘剂转到出胶口,为供胶管送胶,满足不同材料结构的粘接需求,提高维修系统的适应性和通用性;光固化3d打印控制系统控制供胶管将胶粘剂涂抹在复合材料损伤区域,机械手将已成型零件放到待修复的损伤区域中,实现与热固性复合材料结构的粘接,胶粘剂固化完毕,即完成损伤区域的修补工作;

11.所述热固复材结构损伤区域维修后处理子系统,主要功能是对修后的热固复材结构进行表面处理,由维修后表面处理系统对粘接线的表面以及其他需要补漆的表面进行打磨、清理和补漆操作,以提高维修区域的美观性,使其从外观上与原结构更为接近;

12.所述含损伤热固复材部件,上面含有损伤区域,当热固性复合材料部件尺寸较大时,可以使用机械手将含有损伤区域的零件拆卸下来进行维修;当热固性复合材料部件尺寸较小时,可以直接对含损伤热固复材部件进行维修;

13.所述机械手,由计算机控制,主要作用是热固性复合材料结构在设备中的部件上的拆卸、安装以及损伤区域扫描、预处理、维修和维修后处理操作中的移动热固性复合材料结构,机械手端部的部分爪子内侧设置有橡胶材料制成的山丘状阵列凸起,提高抓取的摩擦力,避免复合材料结构脱落,因为复合材料结构的硬度远低于钢铁,这种设计能避免抓伤复合材料结构表面;

14.所述维修完成的热固复材结构,为已经完成维修和安装完毕的热固性复合材料结构件,其上的损伤区域已经被维修好,维修后热固性复合材料部件的使用功能与未损伤的热固性复合材料部件相同,在拉压弯剪扭和疲劳的力学性能方面,不低于未损伤的热固性复合材料部件力学性能的85%。

15.3、本发明“一种热固性复合材料结构的损伤监测及在线维修系统”,其优点如下:

16.(1).本发明适用范围广,通用性强,可以为机械设备、特种车辆、矿山专用设备、化工专用设备、航空航天专用设备、发电专用设备、特种设备等设备提供维修服务;

17.(2).本发明柔性高,维修效率高,成本低,不需要模具,不需要毛坯,对维修件的数量没有要求,不需要存储备用件,大大降低了后勤补给和物料仓储的压力;

18.(3).本发明有利于提高设备的智能化程度和安全可靠性,有利于实现装备服役过程中损伤信息的在线收集和汇总,可以为热固性复合材料零部件的优化设计和制造工艺改进提供数据支持。

19.总之,本发明可以实现工作中设备上的热固性复合材料部件的损伤识别、评估、定位和在线维修,自动化程度高,效率高,成本低,特别适合于有毒有害危险环境等不适宜人工作业的情况下使用,可以助力装备智能制造的发展,工程应用前景非常广阔。

附图说明

20.结合附图,通过对下述非限定性优选实施例的描述,可以更好地理解本发明;

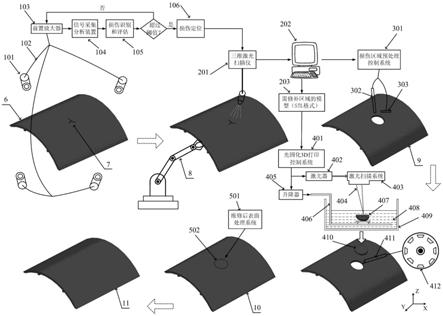

21.图1是本发明的子系统构成框图;

22.图2是本发明的详细组成示意图;

23.附图中符号说明如下:1-热固复材结构损伤识别及定位和评估子系统、101-声发射传感器、102-低噪声信号线、103-前置信号放大器、104-信号采集分析装置、105-损伤识别和评估系统、106-损伤定位系统;2-热固复材结构损伤区域扫描成像子系统、201-三维激光扫描仪、202-计算机、203-需修补区域的模型;3-热固复材结构损伤区域预处理子系统、301-损伤区域预处理控制系统、302-表面毛化装置、303-清理装置;4-热固复材结构损伤区域维修子系统、401-光固化3d打印控制系统、402-激光器、403-激光扫描系统、404-激光束、405-升降器、406-升降台、407-成型中零件、408-液态光敏树脂、409-容器、410-已成型零件、411-供胶管、412-胶粘剂盒;5-热固复材结构损伤区域维修后处理子系统、501-维修后

表面处理系统、502-粘接线;6-含损伤热固复材部件、7-损伤区域、8-机械手、9-待修的热固复材结构、10-修后的热固复材结构、11-维修完成的热固复材结构。

具体实施方式

24.下面结合附图对本发明实施例作进一步详细说明:

25.如附图1和附图2所示,本发明一种热固性复合材料结构的损伤监测及在线维修系统包括:热固复材结构损伤识别及定位和评估子系统1、声发射传感器101、低噪声信号线102、前置信号放大器103、信号采集分析装置104、损伤识别和评估系统105、损伤定位系统106;热固复材结构损伤区域扫描成像子系统2、三维激光扫描仪201、计算机202、需修补区域的模型203;热固复材结构损伤区域预处理子系统3、损伤区域预处理控制系统301、表面毛化装置302、清理装置303;热固复材结构损伤区域维修子系统4、光固化3d打印控制系统401、激光器402、激光扫描系统403、激光束404、升降器405、升降台406、成型中零件407、液态光敏树脂408、容器409、已成型零件410、供胶管411、胶粘剂盒412;热固复材结构损伤区域维修后处理子系统5、维修后表面处理系统501、粘接线502;含损伤热固复材部件6、损伤区域7、机械手8、待修的热固复材结构9、修后的热固复材结构10、维修完成的热固复材结构11;

26.所述热固复材结构损伤识别及定位和评估子系统1,由声发射传感器101、低噪声信号线102、前置信号放大器103、信号采集分析装置104、损伤识别和评估系统105和损伤定位系统106组成;声发射传感器101的具体型号根据使用环境而定,声发射传感器101采用圆柱形阵列布置,即在含损伤热固复材部件6的表面或近表面成上圆周阵列和下圆周阵列布置,从而形成一个圆柱形阵列,相比于目前的方形或菱形布置形式,圆柱形布置的监测范围更大,更为立体,与圆柱坐标系配合使用,实现损伤的精确定位;声发射传感器101通过低噪声信号线102或无线通讯方式与前置信号放大器103连接,信号经过放大后传至信号采集分析装置104,信号采集分析装置104对信号进行滤波,对滤波后的波形信号进行分析得到不同传感器通道的波达时刻和振幅;损伤识别和评估系统105将振幅与预先设定的损伤阈值进行比较,超过阈值即表示损伤已经产生,当振幅是阈值的1.5倍时,就需要对损伤区域进行维修了;损伤定位系统106根据不同传感器通道的波达时刻的差值、声发射传感器的空间坐标和声速来计算判断损伤的位置;

27.所述热固复材结构损伤区域扫描成像子系统2,由三维激光扫描仪201、计算机202和需修补区域的模型203组成,主要功能是对损伤区域进行扫描成像和建模;三维激光扫描仪201得到损伤定位系统106传来的损伤位置信息后,对含损伤热固复材部件6上的损伤区域7进行激光扫描,在计算机202中创建损伤区域几何表面的点云,使用这些点云数据插值建成损伤区域的三维模型,与计算机中存储的热固性复合材料结构完整模型做布尔运算,得到需修补区域的模型,将需修补区域的模型转化为光固化3d打印可识别的stl格式文件,得到需修补区域的模型203(stl格式);

28.所述热固复材结构损伤区域预处理子系统3,由损伤区域预处理控制系统301、表面毛化装置302和清理装置303组成,主要功能是对需修补的损伤区域进行表面粗糙化处理和灰尘杂质清理;首先,损伤区域预处理控制系统301控制表面毛化装置302使用钢丝刷子、砂纸对机械手8抓取的待修的热固复材结构9上的损伤区域进行刷擦、打磨的操作,使损伤

区域的待粘接复合材料表面粗糙化,使3d打印制造的补片与损伤区域的粘接结合更加牢固,提高粘接强度;然后,损伤区域预处理控制系统301控制清理装置303对损伤区域吹压缩空气,压缩空气的气压在0.1-0.3mpa之间,清理损伤区域表面的灰尘和杂质;

29.所述热固复材结构损伤区域维修子系统4,由光固化3d打印控制系统401、激光器402、激光扫描系统403、激光束404、升降器405、升降台406、成型中零件407、液态光敏树脂408、容器409、已成型零件410、供胶管411和胶粘剂盒412组成;光固化3d打印控制系统401对需修补区域的模型(stl格式)203进行切片处理,根据各层切片的平面几何信息生成激光扫描系统403和升降器405的运动指令;容器409中盛放液态光敏树脂408,激光器402发出的355nm波长的激光经过激光扫描系统403的偏转和动态聚焦成激光束404,激光束404在光固化3d打印控制系统401的控制下根据切片的截面信息在光敏树脂表面进行逐点扫描,使被扫描区域的树脂产生光聚合反应而固化成树脂薄层,树脂薄层置于升降台406的工作台上,一层固化完毕后,升降器405控制工作台下移一个层厚的距离,以使在已经固化好的树脂表面成型一层新的树脂,新固化的一层牢固地粘接在前一层树脂层上,树脂薄片叠加堆积形成成型中零件407,如此重复直至3d打印完毕,得到已成型零件410;胶粘剂盒412中存放有环氧胶粘剂、酚醛胶粘剂、甲基丙烯酸胶粘剂、聚氨酯胶粘剂,每种胶粘剂置于一个盒内,这些盒子呈圆周阵列排布,需要使用某一种胶粘剂时,胶粘剂盒旋转,将这种胶粘剂转到出胶口,为供胶管411送胶,满足不同材料结构的粘接需求,提高维修系统的适应性和通用性;光固化3d打印控制系统401控制供胶管411将胶粘剂涂抹在复合材料损伤区域,机械手将已成型零件410放到待修复的损伤区域中,实现与热固性复合材料结构的粘接,胶粘剂固化完毕,即完成损伤区域的修补工作;

30.所述热固复材结构损伤区域维修后处理子系统5,主要功能是对修后的热固复材结构10进行表面处理,由维修后表面处理系统501对粘接线502的表面以及其他需要补漆的表面进行打磨、清理和补漆操作,以提高维修区域的美观性,使其从外观上与原结构更为接近;

31.所述含损伤热固复材部件6,上面含有损伤区域7,当热固性复合材料部件尺寸较大时,可以使用机械手8将含有损伤区域7的零件拆卸下来进行维修;当热固性复合材料部件尺寸较小时,可以直接对含损伤热固复材部件6进行维修;

32.所述机械手8,由计算机202控制,主要作用是热固性复合材料结构在设备中的部件上的拆卸、安装以及损伤区域扫描、预处理、维修和维修后处理操作中的移动热固性复合材料结构,机械手8端部的部分爪子内侧设置有橡胶材料制成的山丘状阵列凸起,提高抓取的摩擦力,避免复合材料结构脱落,因为复合材料结构的硬度远低于钢铁,这种设计能避免抓伤复合材料结构表面;

33.所述维修完成的热固复材结构11,为已经完成维修和安装完毕的热固性复合材料结构件,其上的损伤区域7已经被维修好,维修后热固性复合材料部件的使用功能与未损伤的热固性复合材料部件相同,在拉压弯剪扭和疲劳的力学性能方面,不低于未损伤热固性复合材料部件力学性能的85%。

34.本发明按照设想实施特例进行了说明,但不局限于上述实例,凡是符合本发明的思路,采用相似结构及材料替换的方法所获得的技术方案,都属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1