一种气体扩散层抗变形服役能力评价方法、组装优化方法

1.本发明涉及燃料电池技术领域,尤其是涉及一种气体扩散层抗变形服役能力评价方法、组装优化方法。

背景技术:

2.气体扩散层(gdl)一般是由碳纤维和树脂碳化后组成的多孔材料制成,气体扩散层在燃料电池中承担着传质、传热、导电、结构支撑等作用,其物质传输和导电导热能力均与压缩变形有关。现有技术中能够通过压缩实验得到气体扩散层压力与变形的关系曲线,也可以得到其电热性能与压缩压力(或变形)的关系曲线。但由于气体扩散层微观结构的复杂性,这些曲线均不能表征气体扩散层微观上纤维接触、滑移、断裂等变化情况,即不能反应其抗变形服役能力。

技术实现要素:

3.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种气体扩散层抗变形服役能力评价方法、组装优化方法。

4.本发明的目的可以通过以下技术方案来实现:

5.一种气体扩散层抗变形服役能力评价方法,该方法包括:

6.将气体扩散层面电阻分解为纤维轴向电阻和纤维间接触电阻;

7.计算不同应变对应的面电阻和纤维轴向电阻;

8.计算不同应变下的纤维间接触电阻与面电阻的比值,绘制纤维间接触电阻占比与应变/压力关系图;

9.基于绘制的关系图确定气体扩散层的弹塑性变形区域;

10.基于弹塑性变形区域宽度评价气体扩散层抗变形服役能力。

11.优选地,不同应变对应的面电阻通过如下方式获得:

12.实验获取气体扩散层应变随压力的变化曲线;

13.实验获取气体扩散层面电阻随压力的变化曲线;

14.转换计算得到气体扩散层面电阻随应变的变化曲线。

15.优选地,不同应变对应的纤维轴向电阻通过下式获取:

[0016][0017]

其中,r

cf

为纤维轴向电阻,t0,分别为气体扩散层初始厚度和初始孔隙率,ρ

cf

为纤维轴向电阻率,β为长度分布概率系数,ε为应变。

[0018]

优选地,长度分布概率系数β的取值为1.0~3.0。

[0019]

优选地,不同应变下的纤维间接触电阻与面电阻的比值通过下式计算:

[0020][0021]

其中,ε为应变,ψ(ε)为纤维间接触电阻与面电阻的比值,r

cf

为纤维轴向电阻,r

gdl

为面电阻。

[0022]

优选地,当绘制纤维间接触电阻占比与应变关系图时直接通过计算的不同应变下的纤维间接触电阻与面电阻的比值绘制变化曲线。

[0023]

优选地,当绘制纤维间接触电阻占比与压力关系图时,基于实验获取的气体扩散层应变随压力的变化曲线,将计算的不同应变下的纤维间接触电阻与面电阻的比值转换为不同压力下的纤维间接触电阻与面电阻的比值并绘制变化曲线。

[0024]

优选地,所述的基于绘制的关系图确定气体扩散层的弹塑性变形区域的方法包括:

[0025]

在绘制的关系图寻找纤维间接触电阻占比快速下降至平缓下降的转折点m以及纤维间接触电阻占比开始增大的点n,点m和点n对应的应变/压力区间为所述的弹塑性变形区。

[0026]

优选地,所述的基于弹塑性变形区域宽度评价气体扩散层抗变形服役能力具体包括:

[0027]

弹塑性变形区域宽度与气体扩散层抗变形服役能力成正比,弹塑性变形区域宽度越宽,气体扩散层抗变形服役能力越强。

[0028]

一种气体扩散层组装优化方法,该方法包括:

[0029]

基于所述的气体扩散层抗变形服役能力评价方法确定气体扩散层的弹塑性变形区域;

[0030]

基于绘制的纤维间接触电阻占比与应变/压力关系图获取弹塑性变形区域对应的压力区间;

[0031]

将弹塑性变形区域对应的压力区间作为气体扩散层最佳组装压力区间。

[0032]

与现有技术相比,本发明具有如下优点:

[0033]

(1)本发明创新性地将气体扩散层面电阻分解为纤维轴向电阻和纤维间接触电阻,提出了纤维轴向电阻与应变的计算方式,从而获得纤维间接触电阻占比与应变/应力的关系,进而反应压缩变形时气体扩散层内的微观结构特征的变化,进一步提出弹塑性变形区域的概念,通过弹塑性变形区域的宽度定量评价气体扩散层抗变形服役能力;

[0034]

(2)本发明基于提出的弹塑性变形区域能够获取弹塑性变形区域对应的压力区间,从而获取气体扩散层最佳组装压力区间,实现燃料电池气体扩散层组装的优化,是的组装后的气体扩散层具备较强的抗变形服役能力。

附图说明

[0035]

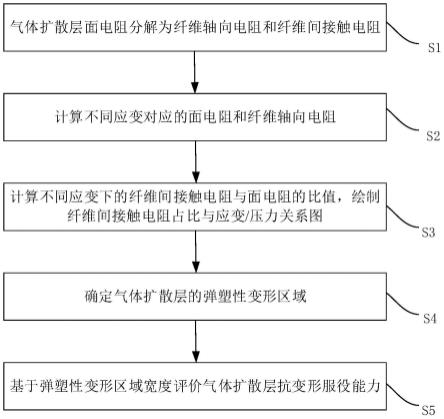

图1为本发明一种气体扩散层抗变形服役能力评价方法的流程框图;

[0036]

图2为本发明实施例中气体扩散层面电阻随压力的变化曲线以及气体扩散层应变随压力的变化曲线;

[0037]

图3为本发明实施例中气体扩散层面电阻和纤维轴向电阻与应变之间的关系图;

[0038]

图4为本发明实施例中纤维间接触电阻占比与压力的关系图。

具体实施方式

[0039]

下面结合附图和具体实施例对本发明进行详细说明。注意,以下的实施方式的说明只是实质上的例示,本发明并不意在对其适用物或其用途进行限定,且本发明并不限定于以下的实施方式。

[0040]

实施例

[0041]

如图1所示,本实施例提供一种气体扩散层抗变形服役能力评价方法,该方法包括:

[0042]

s1、将气体扩散层面电阻r

gdl

分解为纤维轴向电阻r

cf

和纤维间接触电阻r

ec

。

[0043]

s2、计算不同应变对应的面电阻和纤维轴向电阻;

[0044]

其中,面电阻随应变的变化曲线通过如下方式获取,具体包括:

[0045]

实验获取气体扩散层应变随压力的变化曲线,

[0046]

实验获取气体扩散层面电阻随压力的变化曲线,

[0047]

转换计算得到气体扩散层面电阻随应变的变化曲线;

[0048]

不同应变对应的纤维轴向电阻通过下式获取:

[0049][0050]

其中,r

cf

为纤维轴向电阻,t0,分别为气体扩散层初始厚度和初始孔隙率,ρ

cf

为纤维轴向电阻率,β为长度分布概率系数,ε为应变,长度分布概率系数β的取值为1.0~3.0,典型值为1.69。

[0051]

s3、计算不同应变下的纤维间接触电阻与面电阻的比值,绘制纤维间接触电阻占比与应变/压力关系图;

[0052]

不同应变下的纤维间接触电阻与面电阻的比值通过下式计算:

[0053][0054]

其中,ε为应变,ψ(ε)为纤维间接触电阻与面电阻的比值,r

cf

为纤维轴向电阻,r

gdl

为面电阻;

[0055]

此步骤中,当绘制纤维间接触电阻占比与应变关系图时直接通过计算的不同应变下的纤维间接触电阻与面电阻的比值绘制变化曲线。

[0056]

当绘制纤维间接触电阻占比与压力关系图时,基于实验获取的气体扩散层应变随压力的变化曲线,将计算的不同应变下的纤维间接触电阻与面电阻的比值转换为不同压力下的纤维间接触电阻与面电阻的比值并绘制变化曲线。

[0057]

s4、基于绘制的关系图确定气体扩散层的弹塑性变形区域,具体包括:

[0058]

在绘制的关系图寻找纤维间接触电阻占比快速下降至平缓下降的转折点m以及纤维间接触电阻占比开始增大的点n,点m和点n对应的应变/压力区间为弹塑性变形区,两侧分别为纤维接触区和纤维断裂区。

[0059]

s5、基于弹塑性变形区域宽度评价气体扩散层抗变形服役能力:弹塑性变形区域宽度与气体扩散层抗变形服役能力成正比,弹塑性变形区域宽度越宽,气体扩散层抗变形服役能力越强。

[0060]

此外,本实施例还提供一种气体扩散层组装优化方法,该方法包括:

[0061]

基于上述气体扩散层抗变形服役能力评价方法确定气体扩散层的弹塑性变形区域;

[0062]

基于绘制的纤维间接触电阻占比与应变/压力关系图获取弹塑性变形区域对应的压力区间;

[0063]

将弹塑性变形区域对应的压力区间作为气体扩散层最佳组装压力区间。

[0064]

需要说明的是:实验获取气体扩散层应变随压力的变化曲线以及实验获取气体扩散层面电阻随压力的变化曲线均为现有技术,已有专业文献公开了相应方法。

[0065]

本实施例中某气体扩散层初始厚度和孔隙率分别为0.19mm和0.78,纤维轴向电阻率ρ

cf

=1.7mω.cm2,长度分布概率系数β=1.69。实验方法获得气体扩散层面电阻(r

gdl

)随压力的变化曲线以及气体扩散层应变随压力的变化曲线如图2所示,计算得面电阻(r

gdl

)和纤维轴向电阻(r

cf

)与应变之间的关系如图3所示,进而可以得到纤维间接触电阻占比与应变关系图,再次基础上,本实施例进一步得到纤维间接触电阻占比与压力的关系图,如图4所示。通过图4找到两个转折点m和n,进而m和n点将气体扩散层变形分为纤维接触区、弹塑性变形区和纤维断裂区,根据图4确定弹塑性变形区对应的压力值为0.8~2.17mpa,即该款气体扩散层最佳组装压力应在0.8~2.17mpa之间。

[0066]

本发明创新性地将气体扩散层面电阻分解为纤维轴向电阻和纤维间接触电阻,提出了纤维轴向电阻与应变的计算方式,从而获得纤维间接触电阻占比与应变/应力的关系,进而反应应压缩变形时气体扩散层内的微观结构特征的变化,进一步提出弹塑性变形区域的概念,通过弹塑性变形区域的宽度定量评价气体扩散层抗变形服役能力;再此基础上可以获取气体扩散层最佳组装压力区间,实现燃料电池气体扩散层组装的优化,使得组装后的气体扩散层具备较强的抗变形服役能力。

[0067]

上述实施方式仅为例举,不表示对本发明范围的限定。这些实施方式还能以其它各种方式来实施,且能在不脱离本发明技术思想的范围内作各种省略、置换、变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1