一种轮胎胎壁厚度检测装置及方法与流程

1.本发明属于厚度测量技术领域,尤其涉及一种轮胎胎壁厚度检测装置及方法。

背景技术:

2.汽车轮胎是汽车的重要部件之一,它直接与路面接触,和汽车悬架共同来缓和汽车行驶时所受到的冲击,保证汽车有良好的乘座舒适性和行驶平顺性;保证车轮和路面有良好的附着性;提高汽车的牵引性、制动性和通过性;承受着汽车的重量,轮胎在汽车上所起的重要作用越来越受到人们的重视。

3.轮胎磨损主要是轮胎与地面间滑动产生的摩擦力造成的。汽车起步、转弯及制动等行驶条件的不断变化,转弯速度过快、起步过急、制动过猛,轮胎的磨损就快。轮胎磨损对导致抓地力下降,因此对轮胎厚度进行测量是确认轮胎安全的必要方式。

4.但是,现有的测量方法步骤复杂,只能够进行定点测量,使用起来并不方便。

技术实现要素:

5.本发明实施例的目的在于提供一种轮胎胎壁厚度检测装置,旨在解决背景技术第三部分中提出的问题。

6.本发明实施例是这样实现的,一种轮胎胎壁厚度检测装置,所述装置包括:旋转机构,所述旋转机构用于放置轮胎并带动轮胎旋转;检测机构,所述检测机构至少包括两组伸缩测量组件,所述检测机构安装在旋转机构上,两组伸缩测量组件分别用于从轮胎内侧和外侧对其进行测量。

7.优选的,所述伸缩测量组件包括液压缸,液压缸内设置有液压杆,液压缸靠近液压杆的一端固定安装有第一感应片,液压杆远离液压缸的一端固定安装有第二感应片,第二感应片远离第一感应片的一端固定连接有检测针,所述检测针端部安装有滚珠。

8.优选的,检测机构还包括支臂和连接臂,所述支臂与旋转机构固定连接,连接臂为u型结构,且转动安装在支臂的端部,两组伸缩测量组件分别固定安装在连接臂两端,两组伸缩测量组件相对设置,且轴线重合,连接臂通过连接销与液压缸固定连接,支臂上固定安装有辅电机,辅电机用于带动连接臂旋转。

9.优选的,旋转机构包括支撑底座和支撑盘,所述支撑底座上安装有轴承,支撑盘通过轴承与支撑底座转动连接,支撑盘中部设置有通孔,支撑底座上固定安装有主电机,主电机的转动轴穿过通孔后与支臂端部固定连接。

10.优选的,支撑盘上设置有水平仪。

11.优选的,所述支撑底座底部设置有高度调节组件。

12.本发明实施例的另一目的在于提供一种轮胎胎壁厚度检测方法,所述方法包括:使两组伸缩测量组件分别与轮胎的内壁和外壁相抵;伸缩测量组件相对轮胎旋转一周,在此过程中,每旋转第一预设角度后便对伸缩测量组件上的第一感应片与第二感应片之间的电压进行一次记录,旋转一周后,通过辅电

机带动连接臂旋转第二预设角度后,重复本步骤,直到旋转第二预设角度的次数超过预设值;将轮胎翻转一百八十度,重复上述两个步骤;根据每次测量得到的电压计算第一感应片与第二感应片之间的距离,得到轮胎直测厚度;根据轮胎直测厚度建立三维坐标系,将所有轮胎直测厚度标记在三维坐标系中,并进行拟合处理,得到轮胎测量模型,对轮胎测量模型各处进行测量,得到轮胎上所有点位的壁厚。

13.本发明实施例提供的一种轮胎胎壁厚度检测装置,通过设置旋转机构100,能够带动轮胎旋转,在测量时,利用检测机构200上的两组伸缩测量组件分别从轮胎内侧和外侧对其进行测量,进而根据两组测量结果换算得到每次测量的厚度,进而完成对整个轮胎的测量后,生成三维模型,从三维模型中可得任一位置的厚度。

附图说明

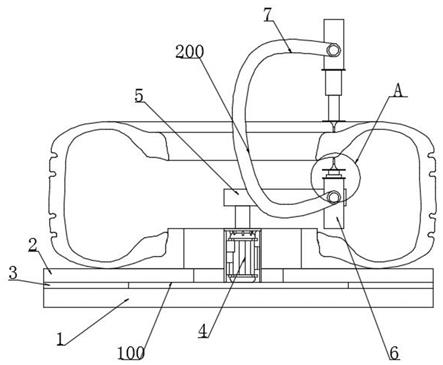

14.图1为本发明实施例提供的一种轮胎胎壁厚度检测装置的结构示意图;图2为图1中a处的局部放大图;图3为本发明实施例提供的一种轮胎胎壁厚度检测装置的部分结构示意图;图4为本发明实施例提供的生成轮胎厚度图像的示意图;图5为本发明实施例提供的一种轮胎胎壁厚度检测方法的流程图。

15.附图中:1、支撑底座;2、支撑盘;3、轴承;4、主电机;5、支臂;6、伸缩测量组件;7、连接臂;8、液压缸;9、第一感应片;10、第二感应片;11、检测针;12、滚珠;13、液压杆;14、连接销;15、辅电机;100、旋转机构;200、检测机构。

具体实施方式

16.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

17.以下结合具体实施例对本发明的具体实现进行详细描述。

18.如图1所示,为本发明实施例提供的一种轮胎胎壁厚度检测装置的结构示意图,所述装置包括:旋转机构100,所述旋转机构100用于放置轮胎并带动轮胎旋转;检测机构200,所述检测机构200至少包括两组伸缩测量组件6,所述检测机构200安装在旋转机构100上,两组伸缩测量组件6分别用于从轮胎内侧和外侧对其进行测量。

19.在本实施例中,将轮胎倒放在旋转机构100上,进而使得检测机构200上的两组伸缩测量组件6分别与轮胎的内壁和外壁相抵,从而从轮胎内侧和外侧对其进行测量,从而得到每个部位的厚度,但是这个厚度并非是垂直测量的厚度,需要根据测量进行转换,从而最终得到轮胎的垂直厚度。

20.如图1、图2和图3所示,作为本发明的一个优选实施例,所述伸缩测量组件6包括液压缸8,液压缸8内设置有液压杆13,液压缸8靠近液压杆13的一端固定安装有第一感应片9,

液压杆13远离液压缸8的一端固定安装有第二感应片10,第二感应片10远离第一感应片9的一端固定连接有检测针11,所述检测针11端部安装有滚珠12。

21.如图1、图2和图3所示,作为本发明的一个优选实施例,检测机构200还包括支臂5和连接臂7,所述支臂5与旋转机构100固定连接,连接臂7为u型结构,且转动安装在支臂5的端部,两组伸缩测量组件6分别固定安装在连接臂7两端,两组伸缩测量组件6相对设置,且轴线重合,连接臂7通过连接销14与液压缸8固定连接,支臂5上固定安装有辅电机15,辅电机15用于带动连接臂7旋转。

22.在本实施例中,在进行测量时,可以对轮胎的任意一个断面进行测量,具体的,将轮胎放置在旋转机构100上,并保持轮胎处于静止状态,然后向液压缸8供应液压油,提供液压油时保证液压油的压力稳定,具体的,可以连接溢流阀,使得液压杆13遇到阻力时能够回缩,在进行测量时,两组伸缩测量组件6上的滚珠12分别与轮胎的内壁和外壁相抵,两组第一感应片9之间的距离是已知的,当液压杆13带动第二感应片10伸缩时,位于同一伸缩测量组件6内的第一感应片9与第二感应片10之间的距离发生变化,利用电容器的原理,当电极片之间的距离改变时,两组电极片之间的电势差也会相应发生改变,从而根据电势差的数值来换算得到第一感应片9与第二感应片10之间的距离,那么两组第一感应片9之间的距离就等于第一感应片9与第二感应片10之间的距离、检测针11与滚珠12的长度以及轮胎测量厚度之和,而其中第一感应片9与第二感应片10之间的距离以及检测针11与滚珠12的长度都是已知的,因此可以计算得到轮胎测量厚度,此时的轮胎测量厚度并非垂直测量的距离,而是两组滚珠12之间的距离;然后启动辅电机15,辅电机15带动连接臂7旋转一定角度,如0.1度,再次进行测量,直到旋转超过90度,以此就可以得到连续的测量值,根据连接臂7的旋转中心,绘制平面坐标系,将每一段测量值绘制在平面坐标系,那么得到由线段组成的轮胎截面,如图4所示,根据线段的端点将其封闭,记得到了轮胎的截面图,通过测量即可得到截面上各点的厚度。

23.如图1所示,作为本发明的一个优选实施例,旋转机构100包括支撑底座1和支撑盘2,所述支撑底座1上安装有轴承3,支撑盘2通过轴承3与支撑底座1转动连接,支撑盘2中部设置有通孔,支撑底座1上固定安装有主电机4,主电机4的转动轴穿过通孔后与支臂5端部固定连接。

24.在本实施例中,通过上述步骤可知,在轮胎不旋转时,可以得到一个轮胎截面,那么通过旋转轮胎,即可得到各个角度上的轮胎截面,将轮胎划分的角度越小,那么得到的轮胎截面数据就越多,最终在三维坐标系中,将每一个角度的截面绘制出来,即可得到整个轮胎的三维模型,并且在此模型中,只要相邻截面之间的夹角越小,得到的三维模型就越精确,最终可以直接通过该三维模型得到轮胎上每一个位置的厚度;在进行测量时,每完成一个截面的测量,则旋转一定角度,如0.1度,然后进行一次截面的测量和绘制,最终旋转360度,得到3600组截面数据,据此生成三维模型即可,旋转时,将支撑盘2和支撑底座1锁定,启动主电机4,主电机4通过支臂5和连接臂7带动两组伸缩测量组件6旋转。

25.如图1所示,作为本发明的一个优选实施例,支撑盘2上设置有水平仪。

26.如图1所示,作为本发明的一个优选实施例,所述支撑底座1底部设置有高度调节组件。

27.在本实施例中,为了保证轮胎处于水平位置,可以通过高度调节组件完成高度调

节,通过水平仪判断轮胎是否处于水平位置。

28.如图5所示,为为本发明实施例提供的一种轮胎胎壁厚度检测装置的结构示意图,所述方法包括:s100,使两组伸缩测量组件6分别与轮胎的内壁和外壁相抵。

29.在本步骤中,向液压缸8供应液压油,液压杆13带动第二感应片10伸长,两组滚珠12分别与轮胎的内壁和外壁相抵。

30.s200,伸缩测量组件6相对轮胎旋转一周,在此过程中,每旋转第一预设角度后便对伸缩测量组件6上的第一感应片9与第二感应片10之间的电压进行一次记录,旋转一周后,通过辅电机15带动连接臂7旋转第二预设角度后,重复本步骤,直到旋转第二预设角度的次数超过预设值。

31.在本步骤中,伸缩测量组件6相对轮胎旋转时,每次旋转一个第一预设角度如0.1度,即旋转0.1度之后停止,完成一次对轮胎截面的测量,然后再旋转一个第一预设角度,再完成一次对轮胎截面的测量,最终得到所有截面的测量值,在进行截面测量的时候,也是分角度测量的,每次连接臂7旋转一个第二预设角度,直至旋转第二预设角度的次数超过预设值。

32.s300,将轮胎翻转一百八十度,重复上述两个步骤。

33.在本步骤中,由于连接臂7的结构限制,一次只能测量得到一半轮胎的截面,因此翻转之后,即可得到另一半轮胎的截面。

34.s400,根据每次测量得到的电压计算第一感应片9与第二感应片10之间的距离,得到轮胎直测厚度。

35.s500,根据轮胎直测厚度建立三维坐标系,将所有轮胎直测厚度标记在三维坐标系中,并进行拟合处理,得到轮胎测量模型,对轮胎测量模型各处进行测量,得到轮胎上所有点位的壁厚。

36.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1