高精度大通流微阻抗电阻的测试方法及无感电阻模块与流程

1.本发明涉及无感电阻性能测试技术领域,尤其涉及一种高精度大通流微阻抗电阻的测试方法及无感电阻模块。

背景技术:

2.脉冲功率领域脉冲发射装置在发射瞬间脉冲电流可达到数百ka甚至ma 级,为了降低设备功率,减少发热损耗,负载电阻阻值多为mω级,且要求电阻的寄生电感尽可能小。由于真实负载研制不易,使用成本高,在真实试验前,需用模拟负载验证测试各相关的技术指标,为真实试验奠定良好的基础,保证真实试验有序可靠开展。

3.而目前对于负载在真实试验之前,缺少相应的负载测试手段,导致真实试验之前无法获取负载性能的各项数据,同时无法为真实试验提供可靠的测试数据依据,因此在负载没有经过模拟测试便进行真实试验容易引发各种不良状况,同时无法及时在真实试验中及时解决可能出现的技术问题的措施,由此降低了真实试验的成功率,并且提高试验成本。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种高精度大通流微阻抗电阻的测试方法及无感电阻模块,解决了目前无法针对负载在真实试验之前进行模拟测试相关性能的技术问题,达到了为负载在真实试验之前进行模拟测试的目的,同时为真实试验提供可靠的模拟数据依据,从而提高真实试验的成功率以及降低试验成本。

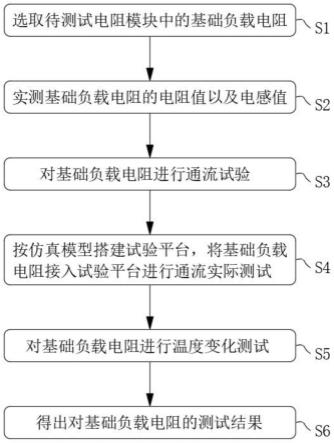

5.为解决上述技术问题,本发明提供了一种技术方案:一种高精度大通流微阻抗电阻的测试方法,包括以下过程:

6.s1、选取待测试电阻模块中的基础负载电阻;

7.s2、实测基础负载电阻的电阻值以及电感值;

8.s3、对基础负载电阻进行通流试验;

9.s4、按仿真模型搭建试验平台,将基础负载电阻接入试验平台进行通流实际测试;

10.s5、对基础负载电阻进行温度变化测试;

11.若基础负载电阻的整体温度上升可控,则基础负载电阻的整体结构稳定可靠;

12.若基础负载电阻的整体温度上升不可控,则基础负载电阻的整体结构存在不稳定性;

13.s6、得出对基础负载电阻的测试结果。

14.进一步地,在步骤s3中,搭建通流试验仿真模型包括以下过程:

15.s31、搭建通流试验仿真模型;

16.s32、通过仿真模型模拟基础负载电阻的真实放电工况。

17.进一步地,在步骤s4中,将基础负载电阻接入试验平台进行通流实际测试包括以下过程:

18.s41、控制充电电压缓慢上升,然后进行触发放电;

19.s42、得出触发放电工况并与真实放电工况比对;

20.若比对结果一致,则基础负载电阻结构稳定,结构无形变以及损坏现象,整体结构稳定可靠;

21.若比对结果不一致,则基础负载电阻存在不稳定性。

22.本发明还提供了另一种技术方案,一种无感电阻模块,包括电阻模块,所述电阻模块包括作为主体承载架构的组装架,在组装架上可拆卸固定有四个基础负载电阻,四个基础负载电阻的末端均安装有绝缘垫块,绝缘垫块的固定在组装架上,四个基础负载电阻的前端设置有用于相互之间串联的铜排。

23.进一步地,所述基础负载电阻包括采用同轴方式布局的外管和内管,所述外管套设在内管的外部,且外管的内壁与内管的外壁之间留有间隙。

24.进一步地,所述外管和内管的材质均为不锈钢。

25.进一步地,所述电阻模块由四个基础负载电阻串联以矩形阵列的方式组成。

26.进一步地,四个基础负载电阻的末端均通过绝缘垫块短接。

27.进一步地,电阻模块的具体尺寸为:340mm*430mm*1718mm,基础负载电阻的长度为1.6米。

28.借由上述技术方案,本发明提供了一种高精度大通流微阻抗电阻的测试方法及无感电阻模块,至少具备以下有益效果:

29.1、本发明所提出的针对高精度大通流微阻抗电阻的测试方法,能够对负载在真实试验之前进行相关性能的测试,达到了为负载在真实试验之前进行模拟测试的目的,同时为真实试验提供可靠的模拟数据依据,从而提高真实试验的成功率以及降低试验成本。

30.2、本发明所提供的无感电阻模块由四个基础负载电阻串联以矩形阵列的方式组成,可进一步减少寄生电感的影响,达到近似无感的效果,同时具有结构简单、性能稳定、安全可靠、散热方便的特点。

31.3、本发明所提供的无感电阻模块可承受脉冲电流峰值高,寄生电感低,而且基础负载采用锈钢管的内管和外管同轴的方式布局,该不锈钢管为非铁磁材料,加工而成的电阻除了满足阻值上的要求外,同时同轴结构的布置也使得寄生电感较小。

附图说明

32.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

33.图1为本发明高精度大通流微阻抗电阻测试方法的流程图;

34.图2为本发明搭建通流试验仿真模型的流程图;

35.图3为本发明将基础负载电阻接入试验平台进行通流实际测试的流程图;

36.图4为本发明基础负载电阻测试平台参数仿真模型的电路图;

37.图5为本发明基础负载电阻测试平台参数仿真模型测试的波形图;

38.图6为本发明基础负载电阻测试放电电流的波形图;

39.图7为本发明基础负载电阻模拟单元电磁力的仿真结果示意图;

40.图8为本发明基础负载电阻热仿真每次放电后温升曲线图;

41.图9为本发明基础负载电阻热仿真20min冷却后温升曲线图;

42.图10为本发明测试一种记录输出电流及电压的波形图;

43.图11为本发明测试二中记录输出电流及电压的波形图;

44.图12为本发明电阻模块的立体结构示意图;

45.图13为本发明基础负载电阻的立体结构示意图;

46.图14为本发明基础负载电阻的剖切示意图。

47.图中:10、电阻模块;101、组装架;102、基础负载电阻;103、绝缘垫块;104、铜排;1021、外管;1022、内管。

具体实施方式

48.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。借此对本技术如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

49.图1-图14为本发明的一个实施例:一种高精度大通流微阻抗电阻的测试方法,包括以下过程:

50.s1、选取待测试电阻模块中的基础负载电阻,由于无感电阻的总体电阻值要求理论值为1.5mω,通流为1ma,共需吸收24mj的能量,按总体方案设计,该电阻体积重量较大,为进行方案验证及参数确认,本实施例通过一个缩小版的基础负载电阻进行测试验证。

51.单个电阻模块的电阻值为16.48mω,采用这样的电阻模块12个并联组成的电阻值为1.37mω,而电阻模块由4个基础负载电阻串联组成,则单个基础负载电阻的电阻值为4.12mω,所以该基础负载电阻的通流应达到85ka,吸收能量应该达到500kj。

52.整个无感电阻为12个电阻模块之间并联构成,此次测试选取理论值为 1.5mω无感电阻的1/12进行验证,即单个电阻模块,而为了方便进行后续的测试,最终选取电阻模块中1.6米的基础负载电阻,即电阻模块的1/4部分,方便进行测试,该待测基础负载电阻的参数如下:

[0053] 管直径管厚度管长截面积电阻外管70mm2.8mm1600mm590.8224mm20.001976905mω内管40mm4.8mm1600mm530.5344mm20.002201554mω合计

ꢀꢀꢀꢀ

0.004178459mω

[0054]

s2、实测基础负载电阻的电阻值以及电感值,通过电阻表和电容电感测试仪测量实测基础负载电阻的电阻为4.13mω,电感值为0.1μh,与理论设计值相近;

[0055]

s3、对基础负载电阻进行通流试验,为进一步验证基础负载电阻的性能,对基础负载电阻进行通流试验,搭建仿真模型如图4所示。

[0056]

图4为基础负载电阻测试平台参数仿真模型的电路图,其中,c9为储能电容、r32为寄生电感内阻、esl9为寄生电感、u9为放电开关、r16为放电负载、r12为电感内阻、l3为回路电感、r3为回路电阻、d18为续流二极管。

[0057]

选取通流试验回路的储能电容c9为42.5mf,回路中串入一只15μh的回路电感l3,回路电感l3自身电阻为1.6mω,同时在回路中串入放电负载r16,在主路中串入寄生电感esl9和放电开关u9,此时对主回路储能电容c9逐步充电,然后通过放电开关u9控制,对放电负载r16进行放电,由于放电负载 r16阻值很小,需考虑放电回路各部件的相关寄生参数,

故设计此电路,用各电阻、电感模拟放电回路的寄生电感、寄生电阻、电容内阻、电感内阻等。

[0058]

考虑回路寄生参数如上,当储能电容c9上充电电压为2.4kv时,实际输出电流可达到92.4ka,比实际工作84ka超出了10%,同时指标中10kv电压是同时加在电阻与电感上了,按目前的充电电压电压已很接近10kv,放电负载r16在设计上满足耐压10kv是没有问题的。

[0059]

s31、搭建通流试验仿真模型;

[0060]

s32、通过仿真模型模拟基础负载电阻的真实放电工况。

[0061]

图5为基础负载电阻测试平台参数仿真模型测试的波形图。

[0062]

结合图5的测试波形图,该电路是模拟基础负载电阻的真实放电工况,用于便捷验证基础负载电阻可靠性的电路。

[0063]

s4、按仿真模型搭建试验平台,将基础负载电阻接入试验平台进行通流实际测试;

[0064]

s41、控制充电电压缓慢上升,然后进行触发放电,基础负载电阻性能稳定,同时当设定电压值达到2.4kv时,输出波形如图6所示达到92.4ka;

[0065]

s42、得出触发放电工况并与真实放电工况比对;

[0066]

若比对结果一致,则基础负载电阻结构稳定,结构无形变以及损坏现象,整体结构稳定可靠;

[0067]

若比对结果不一致,则基础负载电阻存在不稳定性。

[0068]

参照图6的基础负载电阻测试放电电流的波形图可知,以上为储能电容充电电压为2.4kv时的放电电流波形,该波形1v对应1ka,总的放电电流为 92.4ka,整体脉宽8ms,与试验仿真模型结果基本一致,在此种情况下,基础负载电阻的结构稳定,结构无形变及损坏,整体结构稳定可靠。

[0069]

s5、对基础负载电阻进行温度变化测试;

[0070]

若基础负载电阻的整体温度上升可控,则基础负载电阻的整体结构稳定可靠;

[0071]

若基础负载电阻的整体温度上升不可控,则基础负载电阻的整体结构存在不稳定性。

[0072]

为模拟基础负载电阻的温度变化情况,需短时间将500kj的能量迅速加在基础负载电阻上,考虑到测试平台的实际情况,按单次充电2.4kv,则单次加在基础负载电阻上的能量约为100kj,按2min/次的工作频率进行充放电试验5次,检验基础负载电阻的温升情况,当短时间将500kj能量加在电阻模块上时,最高温度为55℃,整体温升可控。

[0073]

总结:本次测试对象基础负载电阻整体结构可靠,温升可控,满足测试要求。

[0074]

s6、得出对基础负载电阻的测试结果,本实施例所提出的针对高精度大通流微阻抗电阻的测试方法,能够对负载在真实试验之前进行相关性能的测试,达到了为负载在真实试验之前进行模拟测试的目的,同时为真实试验提供可靠的模拟数据依据,从而提高真实试验的成功率以及降低试验成本。

[0075]

对基础负载电阻进行电磁力以及热仿真,如图7至图9所示。

[0076]

根据基础负载电阻的2d平面模型计算电阻磁场,基础负载电阻使用不锈钢,磁体产生最大磁通为3.2t,304不锈钢的理论强度为1000mpa,基础负载电阻结构强度满足要求。

[0077]

使用3d模型计算温升,基础负载电阻使用不锈钢,中心孔和两管之间的平面采用内部强制对流散热,流速0.1m/s,其他部分采用自然对流散热。

[0078]

由仿真结果可知(初始温度为20℃):

[0079]

a、电感三次放电后最高温度分别为:42.78℃,58.46℃,74.03℃;20min 自然冷却后温度:51.84℃;

[0080]

b、基础负载电阻内管三次放电后最高温度分别为:35.90℃,44.97℃, 58.36℃;20min自然冷却后温度:47.11℃;

[0081]

c、基础负载电阻外管三次放电后最高温度分别为:31.18℃,37.89℃, 47.52℃;20min自然冷却后温度:35.82℃。

[0082]

实际测量时电感受环氧包覆,基础负载电阻内管不易测量,采用基础负载电阻外管作为温度传感器测试点。基础负载电阻外管温升为27.52℃,阻抗器件最高温升为54.03℃,基础负载电阻外管温升和阻抗器件最高温升的比例是0.5。

[0083]

由以上数据可以看出,在自然冷却条件下,各部分温度均在可控范围内。

[0084]

对电阻模块按照上述的测试方法进行测试:

[0085]

本次电阻模块电阻、电感设计典型值共五种,通流1ma,共需吸收24mj 的能量,无感电阻整体采取12组电阻模块并联的方式进行,减少了单体负载的设计难度,此次测试对象为1/12无感电阻,其中含电阻、电感,以此来进行测试方案验证及参数确认,在保证静态参数的情况下,同时进行通流试验的验证,负载的精度分析表格如下:

[0086][0087]

考虑本次电阻模块实际电感量及放电电流输出波形,以上电感测量均采用lcr测试仪在1k的测量频率下测得。

[0088]

考虑到现场实际无感电阻的组合形式有六种之多,本次选取了两种有代表性的值

进行测试记录,其他三种值在此基础上进行推算而出,以上表格更新取下:

[0089]

(1)、典型值:1μh+3mω,对应电阻模块负载理论值为12μh+36mω;

[0090]

实测值:11.8μh+31.3mω,不含汇流及内部连接同轴电缆。

[0091]

(2)、典型值:5μh+3mω,电阻模块负载理论值为60μh+36mω;

[0092]

实测值:53.3μh+32.97mω,不含汇流及内部连接同轴电缆。

[0093]

根据以上实测值重新整理精度分析表格如下:

[0094][0095]

根据以上实测值可知,该电阻模块的静态参数满足要求,其整体精度在 20%的整体要求范围以内。

[0096]

对电阻模块进行动态通流测试:

[0097]

根据电阻模块的负载情况,选取储能电容大小为9.47mf的pfn三组同时充电然后并联输出对负载进行放电,以检验负载的结构稳定性及温升情况。

[0098]

因为目前负载电阻、电感组合的典型值共有6种,考虑到测试实际情况,选取了以下两种典型值进行测试。

[0099]

测试一

[0100]

测试负载情况一:11.8μh+31.3mω,对应总的典型值:1μh+3mω。

[0101]

正负输出各通过三根电缆与三组pfn同轴线输出的汇流连接,电感连接选取的是抽头电感的第一段连接如回路,重点测试电感线圈第一段,pfn充电电压从500v开始逐步往

上做直至6500v,记录输出电流及电压波形情况如图 10所示。

[0102]

图中4对应的为放电电流波形(pem电流柔性探头,1v对应1ka),另一个曲线为放电电压波形(tek p6015高压探头),可见此时放电电流峰值已达 111ka,电流脉宽可达6ms,实际充电电压为6.56kv。

[0103][0104][0105]

结论:针对此种负载参数情况,峰值通流111ka已经达到额定放电电流的1.33倍(注:额定放电电流按1ma等分12等分应为84ka),连续放电试验负载总吸收能量>2ma,而此时温升为电阻约10℃,而电感基本无温度变化,整体负载结构满足要求。

[0106]

测试二

[0107]

测试负载情况二:53.3μh+32.97mω,对应总的典型值:5μh+3mω。

[0108]

电感连接选取的是抽头电感的第三段的抽头连接(整个电感线圈全接入回路),连接如上图,pfn充电电压从500v开始逐步网上做直至6800v,记录输出电流及电压波形情况如图11所示。

[0109]

图中1多对应的为放电电流波形(pem电流柔性探头,1v对应1ka),另一条曲线对应的为放电电压波形(tek p6015高压探头),可见此时放电电流峰值已达84ka,因为此时负载连接情况整段电感均已连接入回路中,负载变大,估充电6.8kv时输出电流只到84ka,电流

脉宽可达12ms,实际充电电压为6.8kv。

[0110][0111][0112]

结论:针对此种负载参数情况,峰值通流84ka已经达到额定放电电流(注:额定放电电流按1ma等分12等分应为84ka,受限于平台此时情况未继续往上做大电流),连续放电试验负载总吸收能量>2ma,而此时温升为电阻约10℃,而电感基本无温度变化,整体负载结构满足设计要求。

[0113]

请参照图12-图14,本实施例还提出了一种无感电阻模块,包括电阻模块10,电阻模块10包括作为主体承载架构的组装架101,在组装架101上可拆卸固定有四个基础负载电阻102,四个基础负载电阻102的末端均安装有绝缘垫块103,绝缘垫块103的固定在组装架101上,四个基础负载电阻102的前端设置有用于相互之间串联的铜排104。

[0114]

基础负载电阻102包括采用同轴方式布局的外管1021和内管1022,外管 1021套设在内管1022的外部,且外管1021的内壁与内管1022的外壁之间留有间隙,外管1021和内管1022的材质均为不锈钢。

[0115]

电阻模块10由四个基础负载电阻102串联以矩形阵列的方式组成,四个基础负载电阻102的末端均通过绝缘垫块103短接,可保证电阻模块整体的体积足够小。

[0116]

采用4根基础负载电阻102串联排布,每根长1.6米,单个电阻模块10 的电阻为18mω,材料重量约60kg,然后12个电阻模块10再次并联则可以使电阻值为1.5mω。

[0117]

由于外管1021和内管1022的型号不一样,重量及电阻也不一样,当24mj 的能量加在电阻单元上时,对他们分别计算温升,外管1021的温升为61.5℃,内管1022的温升为76.3℃,平均温升为68.5℃,满足要求。

[0118]

电阻模块10的具体尺寸为:340mm*430mm*1718mm,同时将12个电阻模块10并联组成无感电阻,当总电流达到1.5ma时,通过每个单元的电流为 125ka,按以上材料的选取可知,截面积达到了500mm2以上,可完全满足125ka 的通流要求。

[0119]

同时按以上方式设计的电阻,单根不锈钢管按同轴方式进行布局已尽量减少电感,根据仿真可得,采用非导磁材料不锈钢作为基础负载电阻,单个电阻模块10的寄生电感0.357μh,因此12个电阻模块10并联后的寄生电感为0.03μh,从而保证整个电阻结构上的一致性,同时也可更好的满足能量的吸收,减小测试时的温升。

[0120]

本实施例所提供的无感电阻模块由四个基础负载电阻串联以矩形阵列的方式组成,可进一步减少寄生电感的影响,达到近似无感的效果,同时具有结构简单、性能稳定、安全可靠、散热方便的特点。

[0121]

本实施例所提供的无感电阻模块可承受脉冲电流峰值高,寄生电感低,而且基础负载采用锈钢管的内管和外管同轴的方式布局,该不锈钢管为非铁磁材料,加工而成的电阻除了满足阻值上的要求外,同时同轴结构的布置也使得寄生电感较小。

[0122]

以上实施方式对本发明进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1