一种倒装焊BGA器件底部填充胶的检测方法与流程

本发明属于元器件破坏性物理分析或失效分析,尤其涉及一种倒装焊bga器件底部填充胶的检测方法。

背景技术:

1、随着单芯片集成度的不断提高,i/o引脚数急剧增加,倒装焊bga(球状引脚栅格阵列)器件应运而生,其具有高密度、小体积、高可靠性和低信号延迟等优点。

2、bga封装技术从20世纪90年代初开始快速发展,进入21世纪以来,bga器件在电子产品中的应用量逐渐上升,特别是倒装焊bga器件,由于移动通信市场的驱动发展迅速,正在逐步取代qfn成为高i/o数ic封装的主流。倒装焊bga器件的工艺流程大致为:首先制作带凸点芯片和多层基板并进行倒装焊接,再将其界面之间使用底部填充胶进行填充,然后在芯片上和基板与散热板的接合区涂导热硅脂,再将散热板安装至基板上,最后进行基板的焊球附接。

3、由于制作流程复杂且器件在封装过程中经历多次加热,底部填充胶常存在空洞、缺失、流淌不均匀或熔融后再固化的情况,这种情况在器件封装完成后很难通过筛选或破坏性物理分析对不合格品或不合格批进行前期剔除。这种情况也直接导致倒装焊bga封装器件的失效多发生在底部填充胶位置。

4、现有的底部填充胶检测方法一般是直接对器件进行剖面制样并进行研磨,这种盲目的研磨很容易由于过程中控制不当或研磨位置选取不当,造成错过底部填充胶中可能存在的缺陷,检测准确性差。

技术实现思路

1、鉴于以上分析,本发明旨在提供一种倒装焊bga器件底部填充胶的检测方法,解决了现有技术中倒装焊bga器件底部填充胶的检测准确性差的问题。

2、本发明的目的主要是通过以下技术方案实现的:

3、本发明提供了一种倒装焊bga器件底部填充胶的检测方法,包括如下步骤:

4、步骤1:对器件进行一次内部成像,确定器件中导热硅脂层的位置;

5、步骤2:将导热硅脂层的位置作为开封位置进行开封,去除散热盖板,使得芯片外露,得到待研磨样品;

6、步骤3:对待研磨样品进行二次内部成像,确定底部填充胶层中缺陷的位置;

7、步骤4:对待研磨样品进行研磨,使得底部填充胶层中缺陷外露;

8、步骤5:对底部填充胶层中缺陷进行观察记录。

9、进一步地,步骤2包括如下步骤:

10、步骤21:将导热硅脂层的位置作为开封位置,沿器件边角进刀,划开散热盖板与印制板之间的导热硅脂层;

11、步骤22:夹住散热盖板的一角,将散热盖板沿对角线方向远离印制板方向缓慢卷起,直至散热盖板与芯片之间的导热硅脂层完全剥离,取下散热盖板;

12、步骤23:去除芯片表面残存的导热硅脂层。

13、进一步地,步骤21中,进刀角度为30~60°。

14、进一步地,步骤1包括如下步骤:

15、采用声学扫描显微镜进行内部成像,成像焦平面对准导热硅脂层,确定器件中导热硅脂层的位置。

16、进一步地,步骤1中,声学扫描显微镜安装中频率探头,频率为50mhz,中频率探头的扫描速率不超过200mm/s。

17、进一步地,步骤3包括如下步骤:

18、采用声学扫描显微镜进行内部成像,成像焦平面对准芯片与印制板之间的底部填充胶层,获取完整的底部填充胶图像,确定底部填充胶层中缺陷的位置。

19、进一步地,步骤3中,声学扫描显微镜安装高频率探头,频率为230mhz,高频率探头扫描速率不超过30mm/s。

20、进一步地,步骤4中,采用平面制样的方式进行研磨。

21、进一步地,步骤4包括如下步骤:

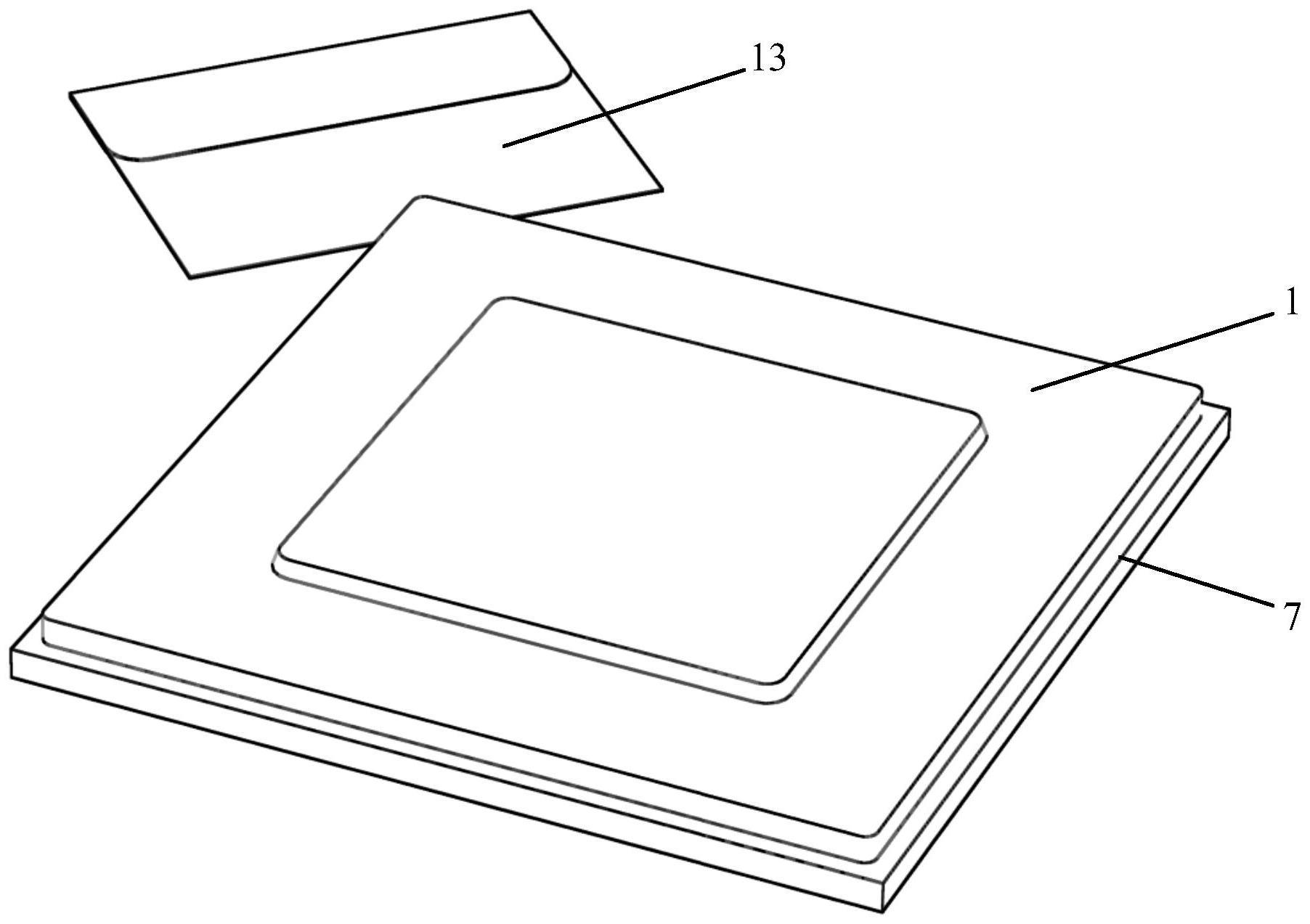

22、步骤41:判断待研磨样品尺寸是否超过磨抛机的铸模尺寸,若是,则采用切割机对待研磨样品远离芯片的印制板部分进行切割,使得待研磨样品尺寸小于磨抛机的铸模尺寸,进行步骤42,若否,则直接进行步骤42;

23、步骤42:将待研磨样品置于铸模底部,依次进行浇铸、抽真空和固化,使得待研磨样品与铸模固定;

24、步骤43:采用磨抛机从焊球一侧对铸模内的待研磨样品进行研磨,直至待研磨样品上的焊球和印制板被完全研磨消失,漏出底部填充胶包裹凸点层的形貌。

25、进一步地,步骤43中,随着研磨的进行,更换砂纸,后一张砂纸的颗粒度小于前一张砂纸的颗粒度。

26、与现有技术相比,本发明至少可实现如下有益效果之一:

27、a)本发明提供的倒装焊bga器件底部填充胶的检测方法,有助于提高对底部填充胶缺陷的定位精度和定位效率,能够解决现有技术中倒装焊bga器件底部填充胶的检测准确性差的问题。

28、b)本发明提供的倒装焊bga器件底部填充胶的检测方法,一方面,通过第一内部成像确定导热硅脂层的位置,精确定位开封的位置,能够有效地提高开封效率,且能够降低机械应力对芯片带来的损伤;另一方面,去除散热盖板后进行二次内部成像,能够精确定位底部填充胶中缺陷的位置,作为后续研磨提供的基础。

29、c)本发明提供的倒装焊bga器件底部填充胶的检测方法,上述步骤2中,一方面,首先采用薄刀片划开散热盖板与印制板之间的导热硅脂层,从边角进刀且控制进刀角度,能够在保证散热盖板和印制板完整性的基础上,有效提高散热盖板与印制板之间的导热硅脂层的分离效率;另一方面,在分离散热盖板与芯片时,采用卷曲的方式,将散热盖板卷起使其与芯片分离,这种方式能够有效较少分离时的应力,保证芯片的完整性。需要说明的是,现有技术中,此步骤的开封成功率通常仅为30~40%,大部分芯片会发生损害,而采用本实施例的分离方式,开封成功率能够提高至95%以上,在实际应用中,基本上能够保证开封成功率为100%。

30、d)本发明提供的倒装焊bga器件底部填充胶的检测方法,采用平面制样,能够获得底部填充胶层的整体形态,便于后续的分析人员对底部填充胶层的质量进行观察记录。

31、本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

技术特征:

1.一种倒装焊bga器件底部填充胶的检测方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的倒装焊bga器件底部填充胶的检测方法,其特征在于,所述步骤2包括如下步骤:

3.根据权利要求2所述的倒装焊bga器件底部填充胶的检测方法,其特征在于,所述步骤21中,进刀角度为30~60°。

4.根据权利要求1所述的倒装焊bga器件底部填充胶的检测方法,其特征在于,所述步骤1包括如下步骤:

5.根据权利要求4所述的倒装焊bga器件底部填充胶的检测方法,其特征在于,所述步骤1中,所述声学扫描显微镜安装中频率探头,频率为50mhz,中频率探头的扫描速率不超过200mm/s。

6.根据权利要求1所述的倒装焊bga器件底部填充胶的检测方法,其特征在于,所述步骤3包括如下步骤:

7.根据权利要求6所述的倒装焊bga器件底部填充胶的检测方法,其特征在于,所述步骤3中,所述声学扫描显微镜安装高频率探头,频率为230mhz,高频率探头扫描速率不超过30mm/s。

8.根据权利要求6所述的倒装焊bga器件底部填充胶的检测方法,其特征在于,所述步骤4中,采用平面制样的方式进行研磨。

9.根据权利要求1至8所述的倒装焊bga器件底部填充胶的检测方法,其特征在于,所述步骤4包括如下步骤:

10.根据权利要9所述的倒装焊bga器件底部填充胶的检测方法,其特征在于,所述步骤43中,随着研磨的进行,更换砂纸,后一张砂纸的颗粒度小于前一张砂纸的颗粒度。

技术总结

本发明公开了一种倒装焊BGA器件底部填充胶的检测方法,属于元器件破坏性物理分析或失效分析技术领域,解决了现有技术中倒装焊BGA器件底部填充胶的检测准确性差的问题。该检测方法包括如下步骤:对器件进行一次内部成像,确定器件中导热硅脂层的位置;将导热硅脂层的位置作为开封位置进行开封,去除散热盖板,使得芯片外露,得到待研磨样品;对待研磨样品进行二次内部成像,确定底部填充胶层中缺陷的位置;对待研磨样品进行研磨,使得底部填充胶层中缺陷外露;对底部填充胶层中缺陷进行观察记录。该方法可用于倒装焊BGA器件底部填充胶的检测。

技术研发人员:李航天,王志林,李庆,李兴鲁,闫玉波

受保护的技术使用者:北京振兴计量测试研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!