一种用于检测核燃料棒尺寸和外观缺陷的装置的制作方法

1.本发明涉及核燃料棒检测技术,具体涉及一种用于检测核燃料棒尺寸和外观缺陷的装置。

背景技术:

2.核燃料棒是核反应堆的第一道安全屏障,其使用前需要进行相应的检测,尽量避免表面存在划伤等缺陷。若核燃料棒包壳表面及焊缝表面缺陷超标,可能会引起核燃料棒的破损,直接影响到核电站反应堆的安全运行。

3.现有的核燃料棒外观表面缺陷检查系统的功能都较为单一,自动化水平较低,很多工序都需要人工来完成,检测效率低下、人员工作量大;且现有的检测设备结构复杂、空间利用率低,占用空间较大;因此,亟需针对上述缺陷对核燃料棒检测装置进行改进。

技术实现要素:

4.本发明旨在解决燃料棒的关键尺寸测量、棒号字符识别、两端焊缝及全棒表面缺陷检测等需求。本方案在设计过程中,充分考虑用户的生产工艺、测量精度、节拍效率、作业场地以及机构材质等要求,采用模块化、标准化等设计,提高了检测效率和精准度,设备结构简洁、合理且紧凑。

5.本发明采用的具体技术方案为:一种用于检测核燃料棒尺寸和外观缺陷的装置,包括机架,所述机架上设置有倾斜的料架,料架较高的一侧设置有进料口,较低的一侧设置有分列器;分列器远离料架的一侧设置有过渡斜面,过渡斜面上设置有多个可旋转的摆渡钩,摆渡钩可嵌入过度斜面下方的清洁仓;

6.所述清洁仓远离分列器的一侧设置有长符焊检测单元,所述长符焊检测单元包括第一轨道、设置于第一轨道上的第一移载机、设置在第一移载机上方的2d相机和3d点光谱相机;

7.所述第一轨道延伸至外观缺陷检测工位,所述外观缺陷检测工位包括横移架,所述第一轨道的延伸部分位于所述横移架一侧的下方,所述横移架的另一侧下方设置有第二轨道,第二轨道上设置有第二移载机;所述第二移载机上方设置有3d线光谱相机;所述横移架上设置有可移动的横移机构和升降机构,升降机构上设置有抓手;

8.所述横移架下方、第一轨道和第二轨道之间为分拣仓,分拣仓包括整体移位机构、成品仓、待定品仓以及分层布置的两台输送机,所述成品仓和待定品仓分别设置在两台输送机上,两台输送机固定布置在整体位移机构上。

9.进一步的,所述料架的进料口一侧配置有角度调节机构,可以实现0-5

°

的角度调节;

10.所述料架设置有区间分隔机构,将料架分成多个区间,每个区间可存放多根燃料棒。

11.进一步的,所述分列器包括多个设置在中心轴上的分列轮,所述中心轴可带动分

列轮转动,分列轮上开设有与燃料棒直径相匹配的沟槽。

12.进一步的,所述过渡斜面与水平面成3-5

°

夹角,所述多个摆渡钩组成摆渡平面,摆渡平面在过渡斜面的倾斜延伸线和清洁仓之间旋转。

13.进一步的,所述清洁仓中设有燃料棒多个夹持机构、擦拭机构、位置感应器,夹持机构对燃料棒进行夹持;擦拭机构沿燃料棒进行擦拭;位置感应器感应擦拭机构的行进位置,根据感应情况控制对应的夹持机构放开,使夹持机构避开擦拭机构。

14.进一步的,所述第一移载机包括大车、两个小车、设置于大车上的对心机构、设置于小车上的夹持旋转机构;所述两个小车分布在大车上表面的两端;

15.所述小车在大车上可横向移动,所述大车可在第一轨道上纵向或横向移动;所述小车上的夹持旋转机构实现燃料棒的夹持和旋转,且可以在小车上纵向移动。

16.进一步的,所述分列轮包括子轮和母轮,所述子轮和母轮外缘开设有大小相同的大沟槽,所述子轮外缘还开设有小沟槽,所述子轮和母轮可相对转动,使母轮上大沟槽与子轮上的大沟槽或小沟槽相连通,以调整适应不同直径的燃棒料。

17.所述对心机构包括两组对心头,对心机构可以自身中轴线为旋转轴进行旋转,所述对心机构的旋转轴与水平面成45

°

夹角;所述两组对心头与对心机构的旋转轴成45

°

夹角,通过控制对心机构旋转切换两组对心头位置;

18.分列轮和对心机构的特殊设计,使本装置能用于不同直径的燃料棒的检测,切换方便。

19.所述大车上还设置有径向压轮机构,所述径向压轮机构和对心机构一起,构成三点对心结构。

20.进一步的,所述第二移载机的结构与第一移载机相同;第二移载机上方设置均布设置有三台3d光谱相机。

21.进一步的,所述输送机连接有感应系统,感应系统感应分拣仓进料情况,分拣仓每放进一根物料,感应系统就控制输送机带动对应的分拣仓平移一个棒直径的位移。

22.进一步的,所述装置上与燃料棒接触部位采用奥氏体不锈钢或不含卤族元素的软性材料,以防对燃料棒产生损伤或污染。

23.相比于现有技术,本发明提供的用于检测核燃料棒尺寸和外观缺陷的装置,集合了长度、符号、焊缝和表面缺陷检测功能于一体,在保证测量精度和效率的原则下,充分优化各工序之间的切换和转位、相机的布置和扫描采集的合理性,采用模块化结构设计和标准化选型,消除冗余动作,结构简洁、合理且紧凑。

24.本发明的第一、第二移载机在结构上充分考虑燃料棒细长杆的结构特点以及高精度检测的工艺要求,采取了许多创新设计,如对心机构、径向压轮机构的特殊设计,提升了定位精度,同时消除了测量误差。

25.本发明设计了特殊的分列器和对心机构,使本装置能适用于不同直径的燃料棒检测,满足了不同管径的工件进料需求,且易于切换,维护方便。

26.本装置工序分布合理,无冗余动作,检测均采用专业相机,采集效率高,因此系统整体节拍好,作业效率高。且所有与燃料棒接触部位均采用特殊材料,避免了对工件造成损伤和污染,保证了生产安全性。

附图说明

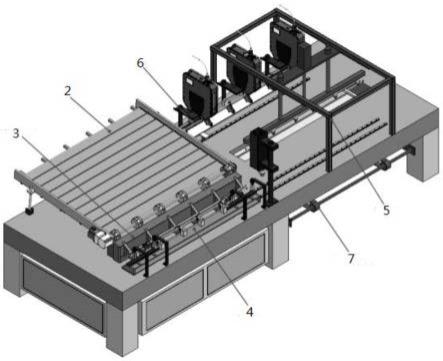

27.图1为本发明的机架结构示意图;

28.图2为本发明装置的检测部分结构示意图;

29.图3为本发明的上料单元结构示意图;

30.图4为本发明的分列轮状态一结构示意图;

31.图5为本发明的分列轮状态二结构示意图;

32.图6为本发明的清洁单元结构示意图;

33.图7为本发明的长符焊检测单元结构示意图;

34.图8为本发明的第一移载机结构示意图;

35.图9为本发明的对心机构结构示意图;

36.图10为本发明的径向压轮机构结构示意图;

37.图11为本发明的夹持旋转机构结构示意图;

38.图12为本发明的横向移载单元结构示意图;

39.图13为本发明的表面缺陷检测单元结构示意图;

40.图14为本发明的下料分拣单元结构示意图;

41.图15为本发明的成品仓、待定品仓结构示意图。

42.符号说明:1-机架,101-工作台面,102-外罩,103-操作按钮,104-显示器,105-电气控制柜,106-非标检具柜,107-报警灯,2-上料单元,201-区间分隔机构,202-角度调节机构,203-支撑杆,204-挡板,205-分列器,206-中心轴,207-分列轮,208-母轮,209-子轮,210-过度斜面,211-摆渡钩,3-清洁仓(清洁单元),4-长符焊检测单元,401-第一移载机,402-2d相机,403-3d点光谱相机,404-第一轨道,405-大车,406-小车,407-夹持旋转机构,408-径向压轮机构,409-对心机构,410旋转轴,417旋转电机,427-气动夹头,5-横向移载单元,501-横移机构,502-升降机构,503-抓手,504-横移架,6-表面缺陷检测单元,601-第二轨道,602-第二移载机,603-3d线光谱相机,7-下料分拣单元,701-成品仓,702-待定品仓,703-输送机,704-整体位移机构。

具体实施方式

43.本发明提供的一种用于检测核燃料棒尺寸和外观缺陷的装置,包括机架,机架部分包括外罩、工作台面、非标检具柜、电气控制柜、报警灯、显示器和操作按钮等;

44.如图1所示,非标检具柜和电气控制柜设置在工作台面的下方,工作台面为大理石材质;外罩设置在工作台面上方,罩住所有检测设备;报警灯、显示器和操作按钮都设置在外罩上;整体设计保证了系统基础稳定、基准清晰、外形美观、操控方便等工业设计及人体工程学要求。

45.为了保证整个设备测量平台的机械结构稳定,机架采用的是焊接钢结构件,基座采用大理石平台并附带缓震装置,检测全过程基础稳定、传动部件平稳,不产生振动、抖动,不影响检测精度。

46.本装置的检测部分,按工艺流程依次包括上料单元、清洁单元、长符焊检测单元、横向移载单元以及表面缺陷检测单元。

47.上料单元:如图1-3所示,上料单元设置在工作台面上,上料单元包括倾斜设置的

料架,外罩开设有上料窗口,料架的上料端(较高的一端)对接于上料窗口,在此处进行上料;远离上料方向的一端(较低的一端)对接于分列器;

48.料架较低的一端通过铰链机构设置在机架上,料架较高的一端设置有角度调节机构,可以实现0-5

°

的角度调节;料架下方有支撑杆;料架两侧边设置有挡板。

49.为了避免因物料过多造成相互挤压变形,设计了区间分隔机构,将料架分成若干区间,每个区间可存放10根左右的燃料棒,区间分隔机构可控制上游来料。料架上设置了有料和满料检测传感器,用于检测各区间是否有料或满料且确保燃料棒放置位置正确。

50.为了保证下游工序有序供料,控制生成节奏,本方案设计了分列器,如图3-5所示,分列器包括多个设置在中心轴上的分列轮,中心轴连接于电机,通过电机驱动中心轴旋转,从而带动分列轮转动;分列轮包括子轮和母轮,子轮和母轮外缘开设有大小相同的大沟槽,子轮外缘还开设有小沟槽,子轮和母轮可相对转动,使母轮上大沟槽与子轮上的大沟槽或小沟槽相连通,以调整匹配不同直径的燃棒料。具体的讲,当母轮上的大沟槽与子轮上的大沟槽连通时(状态一),形成的沟槽用于对大直径燃料棒进行输送,分列器沟槽对准燃棒料滚落来的方向,燃棒料落进沟槽中,分列器转动,将燃棒料送至另一侧,进入下一检测工序;当母轮上的大沟槽与子轮上的小沟槽连通时(状态二),用于对小直径燃料棒进行输送。

51.分列器是特殊的供料器件,起两个作用:阻挡和分列。既能防止燃料棒无序滚动,又可间歇式供料,每次送一根燃料棒,且速度可控,能根据需要控制整个生产节奏。具体的,子轮和母轮之间通过螺母连接固定,需变换沟槽时,松开螺母,手动旋转子轮,将需要的沟槽与母轮上的沟槽连通,然后再锁紧螺母即可。

52.清洁单元:如图6所示,清洁单元通过过渡斜面与上料单元衔接,分列器带动燃料棒转动,使燃料棒落到过渡斜面上,过渡斜面倾角为3-5

°

,过渡斜面上设置有多个可旋转的摆渡钩,多个摆渡钩组成摆渡平面,燃料棒从过渡斜面滚落在摆渡钩上,摆渡钩摆渡钩由伺服电机驱动向下旋转,携带燃料棒进入过度斜面下方的清洁仓,对燃料棒进行清洁;

53.清洁仓里面设有燃料棒夹持机构、擦拭机构、位置感应器;本实施例设置4个等距分布的夹持机构对燃料棒进行夹持;夹持机构夹好燃料棒后,摆渡钩再向内转动一定角度,保证摆渡钩离燃料棒有一定距离,不阻碍后续擦拭;擦拭机构360

°

包围燃料棒,从一端向另一端移动进行擦拭;位置感应器感应擦拭机构的行进位置,根据感应情况控制对应的夹持机构放开,使夹持机构避开擦拭机构。

54.整个清洁仓为负压环境,清洁过程中产生的粉尘会被吸走,不会造成粉尘外溢,给环境带来污染,影响后工序测量。

55.长符焊检测单元:如图7所示,长符焊检测单元包括第一轨道、设置于第一轨道上的第一移载机、设置在第一移载机上方的2d相机(2d面阵相机)和3d点光谱相机(3d共聚焦点光谱相机);第一移载机包括大车、两个小车、设置于大车上的对心机构、设置于小车上的夹持旋转机构;两个小车分布在大车上表面的两端;小车在大车上可以横向移动,大车可沿第一轨道纵向移动,大车也可以在轨道上横向移动;小车上的夹持旋转机构实现燃料棒的夹持和旋转,且可以在小车上纵向移动。小车和大车的动作组件均可采用市购的直线模组,各自通过直线模组的滑轨实现纵、横向移动,采用伺服电机进行控制,可以精确控制移动。

56.如图8所示,大车是整个装置的主体部件,可以沿x轴纵向运动,也可以沿y轴横向运动,主要用于带动整体装置纵向平移和横向平移。纵向平移主要为了实现长度测量、符号

识别和焊缝缺陷测量等不同测量位置的切换;横向平移主要为了实现在取料工位(摆渡钩)与测量工位之间的移动。

57.大车机体上安装了六组对心机构(可旋转转换不同的对心头,满足不同管径的工件需要)和四组径向压轮机构,其作用是下面托住细长型燃料棒,上面径向压住燃料棒,消减因燃料棒变形在旋转时出现的径向误差。

58.如图8所示,小车一共有两套,分布在大车上表面的两端,上面安装有夹持旋转机构,主要功能是实现燃料棒的夹持和旋转动作。夹持旋转机构与小车之间通过滑轨连接,并设置有驱动组件,使夹持旋转机构在小车上能纵向平移,以满足不同长度工件的夹持。

59.燃料棒清洁完成后,摆渡钩向上旋转,将燃料棒送出清洁仓,大车横向运行到摆渡钩处,进行取件;夹持旋转机构夹紧燃料棒两端,大车再横向移动至测量工位;

60.为了兼顾测量效率、准确性、测量精度以及综合成本的要求,本实施例中测量工位设置有4台2d面阵相机,用于长度测量和棒号标识识别;四台2d相机中布置在第一移载机两端的两台相机用于检测长棒的长度和符号,布置在第一移载机中间位置的两台相机用于检测短棒的长度和符号,进行符号识别时驱动夹持旋转机构旋转,使燃料棒旋转360

°

。

61.测量工位设置有1台3d共聚焦点光谱相机,用于两端头焊缝的缺陷检测,具体设置于检测工位靠近机架中心的一端;测量时先测量燃料棒一端,然后大车沿第一轨道纵向平移,将燃料棒另外一端移动到3d共聚焦点光谱相机下方,进行测量。

62.相机均通过支架固定在工作台面上,相机在第一移载机上方,镜头朝向下方。进行检测的相机等关键测量器件保持固定,仅移动工件,可以降低测量误差和保护关键检测器件。

63.第一移载机在结构上充分考虑燃料棒细长杆的结构特点以及高精度检测的工艺要求,采取了许多创新设计,以提升定位精度和消除测量误差。

64.为解决不同管径燃料棒与夹持机构的对心问题、减少运行误差,不宜在夹持旋转机构轴心位置补偿等问题,第一移载机上的对心机构采取45

°

斜面切换设计,可根据燃料棒管径自动转换对心头。

65.如图9所示,对心机构包括两组对心头,对心机构可以自身中轴线为旋转轴进行旋转,对心机构的旋转轴与水平面成45

°

夹角;所述两组对心头与对心机构的旋转轴成45

°

夹角;两组对心头之间有一定夹角,如180

°

、120

°

或90

°

,通过控制对心机构旋转对应的角度,从而切换两组对心头位置,使不同的对心头移至上方,承接燃料棒;本实施例中两组对心头之间夹角为180

°

,即对心机构切换对心头时旋转的角度为180

°

。

66.具体的,对心机构的设计原则是保证大、小直径的燃料棒切换时,其中心轴线位置不变,以保证夹持旋转机构能准确夹持,所以设计时需使两组对心头上的两组滚轮中心连线与对心机构旋转轴之间的距离不同,具体尺寸根据燃料棒的直径设计。

67.如图10所示,第一移载机上还设置有径向压轮机构,径向压轮机构和对心机构一起,构成三点对心结构,解决细长棒旋转时轴向上甩动带来的径向误差。径向压轮机构限制了细长燃料棒在对心机构上的自由状态,从而为视觉测量减少机械误差,提高测量精度。

68.径向压轮机构包括升降和偏摆两个动作,升降是为了压紧适应不同管径工件并压紧燃料棒母线,偏摆是为了在测量时以免遮挡燃料棒表面。整个结构由气动元件组成,且压力可调,既能保证压得紧,又能保证工件无损伤和变形。

69.夹持旋转机构是为了在测量过程中,便于测量圆周,让燃料棒圆周旋转。在识别符号、焊缝缺陷和外观缺陷检测时需要旋转工件。夹持旋转机构的夹头轴心与对心机构的正在工作的对心头同轴线,避免不同轴心带来的偏心摆动。

70.如图11所示,夹持旋转机构包括气动夹持头和伺服旋转机构,气动夹持头可以适应大小两种不同直径的燃料棒,气体压力可调,既能保证夹紧,又不伤害工件。伺服旋转机构可以精确控制旋转速度和旋转角度,可以提供准确的传动参数。

71.本装置改变了传统使用多轮纵向接力传递方式,消除了燃料棒动态移动时的随机动态误差,也减少了工件移动时不确定的损伤。本方案减少了工件的同步多维运动,减少了机械累计误差和二次损伤风险,大大提高了作业效率、设备精度和可靠性。

72.横向移载单元:横向移载单元的主要功能是转序,实现工件在不同测量工位以及分拣区之间的取放料切换。主要包括横移架、横移机构、升降机构和抓手。

73.如图12所示,横移架横跨在工作台面上,第一轨道延伸至横移架一端下方,第一移载机沿第一轨道移动到横移架下方,升降机构下降,抓手抓取燃料棒,然后横移机构横移,携带燃料棒横跨工作台面,进入表面缺陷检测单元。

74.横移机构和升降机构均由伺服电机驱动,可以实现多角度的精确定位,抓手采用气动方式,压力可调,抓手采用特殊材料,不会对燃料棒造成污染和损伤。

75.表面缺陷检测单元:表面缺陷检测单元包括第二移载机和3d共聚焦线光谱相机。

76.如图13所示,第二移载机设置在横移架下方的第二轨道上,第二移载机的结构与第一移载机相同;第二移载机上方均布设置了三台3d线光谱相机(3d共聚焦线光谱相机),相机镜头朝下对准燃料棒。

77.第二移载机的夹持旋转机构从升降机构的抓手上取下燃料棒,然后大车横移,将燃料棒送到3d共聚焦线光谱相机下方,夹持旋转机构电机气动,带动燃料棒旋转,此时第二移载机大车第二轨道纵向平移,相机进行扫描,旋转速度、平移速度与相机采集速度匹配。燃料棒在上述动力作用线实现边旋转边平移的螺线进给动作,3d线光谱对准燃料棒母线螺线扫描,每个相机扫描大于1/3棒长的距离,三个相机可以完成整个燃料棒的扫描,如此实现全棒表面缺陷测量。

78.下料分拣单元:为了物流顺畅和节省空间,本实施例将该单元布置在工作平台下面,平台上面开有落料口;如图14-15所示,具体的,落料口位于第一轨道和第二轨道之间,落料口下方为分拣仓,分拣仓包括整体移位机构、成品仓和、待定品仓以及分层布置的两台输送机,成品仓和待定品仓分别设置在两台输送机上,两台输送机固定设置在整体移位机构上,两层输送机均有独立动力,动力为伺服或步进电机,成品仓和待定品仓相错开,便于上方的横向移载单元分区放料;横向移载单元会通过平台上的落料口将燃料棒放入不同的分拣仓。通常情况下落料口对准成品仓,当来料是待定品时,整体移位机构控制分拣仓整体向外移动,使待定品仓移到落料口下方,抓手将待定品燃料棒放进待定品仓。

79.作业时,各检测工序的检测数据和图像均传至主控系统中,主控系统分析燃料棒各项数据结果,判断到该燃料棒存在不合格项时,主控系统控制整体移位机构动作,将待定品仓移到落料口下方,完成放料后整体移位机构复位,使成品仓回到落料口下方。

80.输送机连接有感应系统,感应系统感应分拣仓进料情况,分拣仓每放进一根物料,输送机就带动对应的料仓平移一个棒直径的位移,从而实现燃料棒在分拣区内的平铺,避

免燃料棒在分拣区内堆积。感应系统可具体采用红外线感应器。

81.整个装置上与燃料棒接触部位(如料架、夹持机构、抓手等)均采用奥氏体不锈钢或不含卤族元素的软性材料,以防对燃料棒产生损伤或污染。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1