一种手动变速器齿轮接触斑点与壳体变形试验装置及方法与流程

1.本发明涉及一种变速器试验装置及方法,尤其是一种手动变速器齿轮接触斑点与壳体变形试验装置及方法,属于变速器试验检测技术领域。

背景技术:

2.齿轮受载啮合的接触情况与其承载能力、振动、噪音性能有着十分重要的联系。齿轮的啮合不仅会影响整体变速器的振动、噪声表现,还会导致变速器的疲劳耐久时间低于设计要求。影响齿轮接触斑点的因素不仅与齿轮的设计参数有着密切的关系,还与齿轮加工误差、变速器壳体加工误差、轴承安装位置误差有着重要的的关系。

3.现有齿轮接触斑点测量技术主要用于研究齿轮自身的设计误差及加工误差,仅能验证两种误差的综合试验结果,未与变速器壳体的动态变形测量试验相结合,同样的,现有变速器壳体变形测量技术主要用于验证仿真试验结果,未与变速器齿轮接触斑点测量试验相结合。因此,亟需一种可以实现齿轮接触斑点及变速器壳体变形同步试验的装置及方法,以降低试验成本,提升试验效率。

技术实现要素:

4.为解决背景技术存在的不足,本发明提供一种手动变速器齿轮接触斑点与壳体变形试验装置及方法,它应用一台试验样机同时完成两种试验任务,降低了试验变速器成本及人工成本,提升了试验效率,并且有助于探究同一时域内恒定和变化扭矩下,变速器壳体变形与齿轮接触斑点之间的相互影响关系。

5.为实现上述目的,本发明采取下述技术方案:

6.一种手动变速器齿轮接触斑点与壳体变形试验装置,包括负载端测功机、负载端升速箱、负载端扭矩转速传感器、试验变速器、直线位移传感器、变速器安装板、驱动端扭矩转速传感器、驱动端升速箱以及驱动端测功机,所述负载端测功机通过联轴器与负载端升速箱输入端同轴传动连接,所述负载端升速箱输出端通过联轴器与负载端扭矩转速传感器同轴传动连接,所述负载端扭矩转速传感器与试验变速器输出端同轴传动连接,所述驱动端测功机通过联轴器与驱动端升速箱输入端同轴传动连接,所述驱动端升速箱输出端通过联轴器与驱动端扭矩转速传感器同轴传动连接,所述驱动端扭矩转速传感器与试验变速器输入端同轴传动连接,所述试验变速器壳体与变速器安装板安装定位,所述变速器安装板为固定结构,所述直线位移传感器通过磁性表座安装在试验变速器壳体上。

7.一种手动变速器齿轮接触斑点与壳体变形试验方法,包括以下步骤:

8.s1、检查试验变速器换挡是否卡滞、输入轴与输出轴转动是否正常以及运转是否平稳无异响,上述条件均合格则继续进行,否则更换试验变速器;

9.s2、试验变速器磨合、拆解清洗并选择待检测挡位齿轮进行着色,具体包括:

10.s201试验变速器输入轴转速为其设计最大扭矩时转速的50%;

11.s202试验变速器输入扭矩为其设计最大扭矩的50%;

12.s203各前进挡磨合时间为30min,倒挡为15min;

13.s204磨合后采用重力放油法至放油口无润滑油滴落;

14.s205对磨合好的试验变速器清空残留的油液并进行拆解,拆解后按试验要求进行清洗;

15.s206选择待检测挡位齿轮,按试验要求对清洗后的齿面进行印痕涂料喷涂和标记;

16.s3、将试验变速器与试验装置连接并布置直线位移传感器,在试验变速器前机匣、中机匣和后机匣分别选取三个模态测量点及三个经验测量点布置直线位移传感器;

17.s4、进行试验变速器的齿轮接触斑点与壳体变形试验并获取结果,具体包括:

18.s401进行恒定扭矩采集工况试验;

19.s402将试验变速器挡位选择至1挡;

20.s403试验变速器输入轴转速设定为5r/min,采集圈数设定为输入轴10圈;

21.s404试验变速器输入轴扭矩设定为15%temax,开始试验;

22.s405待试验变速器输入轴总旋转圈数达到设定的采集圈数后,停止台架并拆解试验变速器,记录待检测挡位齿轮的接触斑点情况;

23.s406进行变化扭矩采集工况试验;

24.s407试验变速器输入轴转速设定为1r/min,采集圈数设定为试验变速器第1级主动齿轮旋转1圈;

25.s408试验变速器输入轴扭矩设定为15%temax,扭矩斜坡时间设定为第1级主动齿轮旋转1圈所需时间,开始试验;

26.s409待试验变速器第1级主动齿轮旋转圈数达到设定的采集圈数后,停止台架并拆解试验变速器,记录待检测挡位齿轮的接触斑点情况;

27.s410试验变速器输入轴转速设定为1r/min,采集圈数设定为试验变速器第1级被动齿轮旋转1圈;

28.s411试验变速器输入轴扭矩设定为15%temax,扭矩斜坡时间设定为第1级被动齿轮旋转1圈所需时间,开始试验;

29.s412待试验变速器第1级被动齿轮旋转圈数达到设定的采集圈数后,停止台架并拆解试验变速器,记录待检测挡位齿轮的接触斑点情况;

30.s413试验变速器输入轴转速设定为1r/min,采集圈数设定为试验变速器第2级主动齿轮旋转1圈;

31.s414试验变速器输入轴扭矩设定为15%temax,扭矩斜坡时间设定为第2级主动齿轮旋转1圈所需时间,开始试验;

32.s415待试验变速器第2级主动齿轮旋转圈数达到设定的采集圈数后,停止台架并拆解试验变速器,记录待检测挡位齿轮的接触斑点情况;

33.s416试验变速器输入轴转速设定为1r/min,采集圈数设定为试验变速器第2级被动齿轮旋转1圈;

34.s417试验变速器输入轴扭矩设定为15%temax,扭矩斜坡时间设定为第2级被动齿轮旋转1圈所需时间,开始试验;

35.s418待试验变速器第2级被动齿轮旋转圈数达到设定的采集圈数后,停止台架并

拆解试验变速器,记录待检测挡位齿轮的接触斑点情况;

36.s419重复步骤s403至s418直至完成试验变速器各挡位对应变化扭矩工况:0至15%temax、0至45%temax、0至75%temax、0-100%temax及0至-15%temax和对应恒定扭矩工况:15%temax、45%temax、75%temax、100%temax及-15%temax的试验。

37.与现有技术相比,本发明的有益效果是:本发明试验过程中未对试验变速器本身进行更改,在保证与单独试验的性能、精度一致的情况下,提升了试验效率,试验变速器为空油状态进行试验,在经过大扭矩试验工况后,齿轮表面会产生变形、烧蚀等现象,所以为保证试验精度,现有试验方法为一台试验样机只进行一种试验任务,而本发明可应用一台试验样机同时完成两种试验任务,降低了试验变速器成本及人工成本,并且有助于探究同一时域内恒定和变化扭矩下,变速器壳体变形与齿轮接触斑点之间的相互影响关系。

附图说明

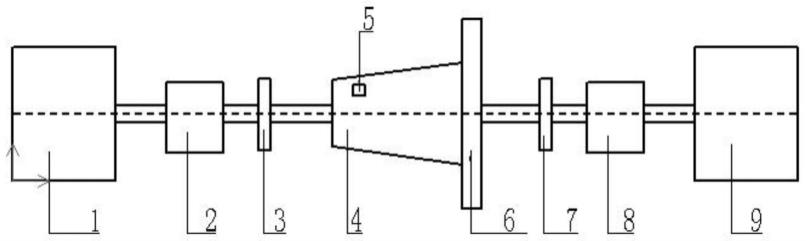

38.图1是本发明的试验装置的结构示意图。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是发明的一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.如图1所示,一种手动变速器齿轮接触斑点与壳体变形试验装置,包括负载端测功机1、负载端升速箱2、负载端扭矩转速传感器3、试验变速器4、直线位移传感器5、变速器安装板6、驱动端扭矩转速传感器7、驱动端升速箱8以及驱动端测功机9,所述负载端测功机1通过联轴器与负载端升速箱2输入端同轴传动连接,所述负载端升速箱2输出端通过联轴器与负载端扭矩转速传感器3同轴传动连接,所述负载端扭矩转速传感器3与试验变速器4输出端同轴传动连接,所述驱动端测功机9通过联轴器与驱动端升速箱8输入端同轴传动连接,所述驱动端升速箱8输出端通过联轴器与驱动端扭矩转速传感器7同轴传动连接,所述驱动端扭矩转速传感器7与试验变速器4输入端同轴传动连接,所述试验变速器4壳体与变速器安装板6安装定位,所述变速器安装板6为固定结构,所述直线位移传感器5通过磁性表座安装在试验变速器4壳体上。

41.一种手动变速器齿轮接触斑点与壳体变形试验方法,包括以下步骤:

42.s1、检查试验变速器4,具体包括:

43.s101检查试验变速器4换挡是否卡滞,不卡滞则合格,否则不合格;

44.s102检查试验变速器4输入轴与输出轴转动是否正常,正常则合格,否则不合格;

45.s103检查试验变速器4运转是否平稳无异响,平稳无异响则合格,否则不合格;

46.s104上述条件均合格则继续进行,否则更换试验变速器4;

47.s2、试验变速器4磨合、拆解清洗并选择待检测挡位齿轮进行着色,具体包括:

48.s201试验变速器4输入轴转速为其设计最大扭矩时转速的50%;

49.s202试验变速器4输入扭矩为其设计最大扭矩的50%;

50.s203各前进挡磨合时间为30min,倒挡为15min;

51.s204磨合后采用重力放油法至放油口无润滑油滴落;

52.s205对磨合好的试验变速器4清空残留的油液并进行拆解,拆解后按试验要求进行清洗;

53.s206选择待检测挡位齿轮,按试验要求对清洗后的齿面进行印痕涂料喷涂和标记;

54.s3、将试验变速器4与试验装置连接并布置直线位移传感器5,具体包括:

55.s301所述负载端测功机1通过联轴器与负载端升速箱2输入端同轴传动连接;

56.s302所述负载端升速箱2输出端通过联轴器与负载端扭矩转速传感器3同轴传动连接;

57.s303所述负载端扭矩转速传感器3与试验变速器4输出端同轴传动连接;

58.s304所述试验变速器4壳体与变速器安装板6安装定位,试验变速器4输入端与驱动端扭矩转速传感器7同轴传动连接;

59.s305所述驱动端扭矩转速传感器7通过联轴器与驱动端升速箱8输出端同轴传动连接;

60.s306所述驱动端升速箱8输入端通过联轴器与驱动端测功机9同轴传动连接;

61.s307所述直线位移传感器5通过磁性表座安装在试验变速器4壳体上;

62.s308壳体变形测点的选取,在试验变速器4前机匣、中机匣和后机匣分别选取三个模态测量点及三个经验测量点,所述模态测量点根据模态测量计算结果确定应力集中点,在应力集中点的部位布置三个直线位移传感器5,所述经验测量点根据设计经验选取应力集中易导致变形的部位(如输入轴轴承、中间轴轴承、输出轴轴承、壳体大平面、未倒角过渡处)布置三个直线位移传感器5;

63.s4、进行试验变速器4的齿轮接触斑点与壳体变形试验并获取结果,具体包括:

64.s401进行恒定扭矩采集工况试验;

65.s402将试验变速器4挡位选择至1挡;

66.s403试验变速器4输入轴转速设定为5r/min,采集圈数设定为输入轴10圈;

67.s404试验变速器4输入轴扭矩设定为15%temax,开始试验;

68.s405待试验变速器4输入轴总旋转圈数达到设定的采集圈数后,停止台架并拆解试验变速器4,记录待检测挡位齿轮的接触斑点情况;

69.s406待清洁完成后重新装配试验变速器4继续进行变化扭矩采集工况试验;

70.s407试验变速器4输入轴转速设定为1r/min,采集圈数设定为试验变速器4第1级主动齿轮旋转1圈;

71.s408试验变速器4输入轴扭矩设定为15%temax,扭矩斜坡时间设定为第1级主动齿轮旋转1圈所需时间,开始试验;

72.s409待试验变速器4第1级主动齿轮旋转圈数达到设定的采集圈数后,停止台架并拆解试验变速器4,记录待检测挡位齿轮的接触斑点情况;

73.s410试验变速器4输入轴转速设定为1r/min,采集圈数设定为试验变速器4第1级被动齿轮旋转1圈;

74.s411试验变速器4输入轴扭矩设定为15%temax,扭矩斜坡时间设定为第1级被动齿轮旋转1圈所需时间,开始试验;

75.s412待试验变速器4第1级被动齿轮旋转圈数达到设定的采集圈数后,停止台架并拆解试验变速器4,记录待检测挡位齿轮的接触斑点情况;

76.s413试验变速器4输入轴转速设定为1r/min,采集圈数设定为试验变速器4第2级主动齿轮旋转1圈;

77.s414试验变速器4输入轴扭矩设定为15%temax,扭矩斜坡时间设定为第2级主动齿轮旋转1圈所需时间,开始试验;

78.s415待试验变速器4第2级主动齿轮旋转圈数达到设定的采集圈数后,停止台架并拆解试验变速器4,记录待检测挡位齿轮的接触斑点情况;

79.s416试验变速器4输入轴转速设定为1r/min,采集圈数设定为试验变速器4第2级被动齿轮旋转1圈;

80.s417试验变速器4输入轴扭矩设定为15%temax,扭矩斜坡时间设定为第2级被动齿轮旋转1圈所需时间,开始试验;

81.s418待试验变速器4第2级被动齿轮旋转圈数达到设定的采集圈数后,停止台架并拆解试验变速器4,记录待检测挡位齿轮的接触斑点情况;

82.s419重复步骤s403至s418直至完成试验变速器4各挡位(1挡、2挡、3挡、5挡)对应变化扭矩工况:0至15%temax、0至45%temax、0至75%temax、0-100%temax及0至-15%temax和对应恒定扭矩工况:15%temax、45%temax、75%temax、100%temax及-15%temax的试验。

83.最后需要注意的是:每完成1个挡位共5次试验后需对试验变速器4的壳体重新测量轴承孔位置的精度,如测量结果超差则需更换相关合格部件后继续本试验,以保证精准度。

84.可同时采集相同工况下的变速器接触斑点数据与壳体变形数据,实现:

85.1)恒定扭矩工况下各挡位2组啮合齿轮各主、从动齿(共4个齿轮)接触斑点与壳体变形测试;

86.2)变化扭矩工况下各挡位2组啮合齿轮各主、从动齿(共4个齿轮)接触斑点与壳体变形测试。

87.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的装体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同条件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

88.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1