1D和2D连续纤维增强陶瓷基复合材料的层间断裂韧性测试方法

1d和2d连续纤维增强陶瓷基复合材料的层间断裂韧性测试方法

技术领域

1.本发明属于连续纤维增强陶瓷基复合材料的领域,涉及一种1d和2d连续纤维增强陶瓷基复合材料的层间断裂韧性测试方法。

背景技术:

2.连续纤维增强陶瓷基复合材料(cfcc)具有高强度比、高模量比、耐腐蚀性、抗氧化等优点,是航空航天等领域的重要热结构材料。采用单向带(1d)或编织纤维布叠层(2d)制备而成的cfcc设计方便、制备简易且面内性能优异,在航空航天结构件中被广泛使用。这种具有1d或2d结构的连续纤维陶瓷基复合材料承受弯折、压缩、面外撞击或热冲击等载荷可引起层间开裂造成分层,因此必须评估抗分层性能。通过对结构件分层破坏事件统计,裂纹张开型(i型)分层破坏是主要形式。使用层间断裂能量释放率(err)表征1d/2d-cfcc的i型层间断裂韧性,可有效评价抗分层性能。

3.目前国内外对于室温1d/2d-cfcc的i型层间断裂韧性测试方法并没有形成标准,常采用的双悬臂梁(dcb)试样拉伸法是基于树脂基复合材料i型断裂韧性测试标准astm d5528发展而来。这里的dcb试样为一层合板型结构,在其层厚中心沿着铺层面开有一定长度、宽度的缺口。如图1所示。测试过程中,试验机夹具垂直层厚方向反向对称拉伸试样含缺口端两侧致使试样缺口底端发生裂纹起裂,通过试验机记录的加载力-位移数据计算获得试样的i型能量释放率。测试原理如图2所示。对于dcb试样拉伸测试方法,其难点在于:一、由于测试的cfcc材料层厚一般不大于4mm,反向拉伸试样缺口两侧时只能采用胶粘方法粘贴夹具与试样,因此测试时需要提前胶粘试样和夹具;二、由于采用反向拉伸法,需要保证拉伸力的对称性,这对于试验机以及夹具安装的对中性要求较高。为此,提出一种操作简易、方便同时测试准确的1d/2d-cfcc的i型层间断裂韧性测试方法是一技术难点。

技术实现要素:

4.要解决的技术问题

5.为了避免现有技术的不足之处,本发明提出一种1d和2d连续纤维增强陶瓷基复合材料的层间断裂韧性测试方法,具有操作简易、方便同时测量准确的特点。

6.技术方案

7.一种1d和2d连续纤维增强陶瓷基复合材料的层间断裂韧性测试方法,其特征在于步骤如下:

8.步骤1:设计加工dcb测试样,结构为沿铺层方向为长度和厚度、铺层截面为宽度的矩形;dcb测试样的一侧,在层厚方向设有一个沿铺层方向的预制缺口;

9.步骤2:设计加工楔形压头结构,给出楔形压头材料类型、莫氏硬度指数;

10.步骤3:采用现有任意方法测量楔形压头与试样材料的滑动摩擦系数,至少测取5组数据,数据的离散系数小于10%;

11.步骤4:将楔形压头和dcb测试样夹持在万能试验机上,并将楔形压头尖部对准dcb测试样的预制缺口;

12.步骤5:设置试验机参数,位移控制范围为0.1~1.0mm/min,试验机力传感器量程推荐100~200n,精度要求0.1~0.5%fs;

13.步骤6:启动试验机,当缺口底端萌生裂纹扩展1.0~2.0mm

±

0.2mm时停止加载,并以25mm/min退回楔形压头;

14.步骤7:重新对dcb测试样多次加载力,当每次裂纹扩展长度分别为a1,a2,a3,a4,a5时停止加载,保存加载力-时间数据,并以25mm/min退回楔形压头;

15.在每次加载时,一旦发现裂纹快速扩展或产生多条裂纹,应当放弃后面的加载试验,但至少保证有效测量数据为3次,否则需要重做试验;

16.步骤8:试验机停止,取出测试试样,并封装保存;

17.步骤9:根据加载出不同扩展长度裂纹时的加载力-时间数据,绘制不同裂纹长度的加载曲线fy~δ;

18.其中为裂纹扩展力,f为试验机记录的加载力,n;α为楔形压头角度,μ为楔形压头与测试试样之间的动摩擦系数;

19.δ=2tan(α/2)vt为加载端张开位移,mm;v为加载速率,mm/min;t为加载时间,min;

20.步骤10:依据所得有效加载曲线以及对应的裂纹起裂长度a,编程绘制柔度标定曲线

21.其中,f

yc

为裂纹扩展力最大值;

22.步骤11:根据公式计算能量释放率,绘制出g

ic

~a的裂纹阻力曲线。

23.其中,g

ic

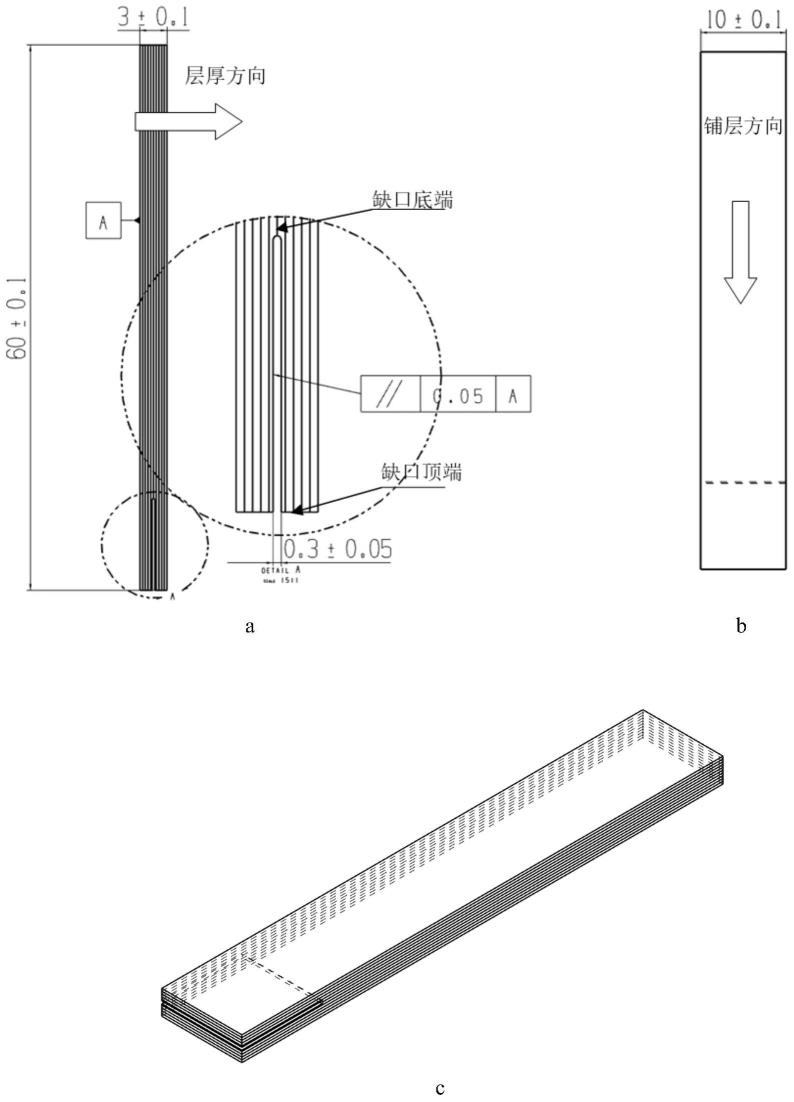

为i型断裂能量释放率,f

yc

为fy~δ曲线由线性至非线性变化的拐点,b为试样宽度,mm;δ为柔度标定曲线与横坐标轴的截距,mm。

24.所述矩形的宽度为5~10mm

±

0.1mm。

25.所述预制缺口的长度为10~20mm

±

0.1mm,在层厚方向宽度0.2~0.3mm。

26.所述步骤5的位移控制控制误差不大于1%。

27.所述裂纹长度定义为裂纹尖端与试样缺口顶端之间垂线距离,测量精度不小于0.2mm。

28.有益效果

29.本发明提出的一种1d和2d连续纤维增强陶瓷基复合材料的层间断裂韧性测试方法,将楔形压头和dcb试样夹持在万能试验机上,楔形压头尖部对准断裂试样预制缺口,多次施加加载力,测得裂纹扩展长度为a1,a2,a3,a4,a5时各自加载力-时间数据,绘制不同裂纹长度的加载曲线fy~δ;依据所得有效加载曲线以及对应的裂纹起裂长度a,编程绘制柔度标定曲线根据公式计算能量释放率,绘制出g

ic

~a的裂纹阻力曲线。本方法不需要制作特定的铰接夹具,在此基础上实现对cfcc材料高温i型断裂韧性的

测量。

30.本发明的有益效果在于,具备操作简易、方便且测量准确的优点。具体表现为:

31.1.本方法相较于dcb试样测试方法不需要制作特定的铰接夹具;

32.2.本方法相较于dcb试样测试方法不需要预前粘贴铰接夹具与试样;

33.3.本方法只需完成楔形压头尖部和试样缺口之间的对中,而dcb试样方法则需要完成上下铰接夹具在胶粘试样时的对中(确保受力对称),还需完成铰接夹具在加载过程中的对中;

34.4.本方法由于没有采用dcb方法中的胶粘法(目前并没有可以在高温环境中长时间保持高强度的胶体)来夹持试件,因此可以在此基础上实现对cfcc材料高温i型断裂韧性的测量。

附图说明

35.图1长度60mm、宽度10mm测试试样;

36.a:正视图、b:俯视图、c:斜视图

37.图2 dcb试样测试方法;

38.图3楔角60

°

楔形压头;

39.a:正视图、b:俯视图、c:斜视图

40.图4楔形压头试样加载方法;

41.图5测试试样层间开裂图;

42.图6测试试样断裂面放大图;

43.图7测试试样不同裂纹长度的张开力-张开位移曲线图;

44.图8测试试样柔度标定曲线图;

45.图9测试试样能量释放率。

具体实施方式

46.现结合实施例、附图对本发明作进一步描述:

47.在本发明的描述中,需要理解的是,术语“楔形”、“楔体”、“楔角”、“铺层方向”、“层厚”、“层厚方向”、“宽度”、“缺口”、“缺口顶端”、“缺口底端”、“缺口两侧”、“缺口两侧”、“加载端”等形状描述、方位指向为附图所示,是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

48.本发明的技术方案是:一种1d/2d-cfcc i型断裂韧性测试的楔形压头,其特征在于:1)几何特征为一对称的楔体,楔角角度为30~60度;2)楔形压头材料推荐莫氏硬度为9以上(包括9),且滑动摩擦系数推荐为0.1~0.3。

49.一种1d/2d-cfcc i型断裂韧性的测试方法,其特征在于具体步骤如下:

50.步骤一:精确加工所述dcb试样,结构如图1所示,其中预制缺口长度推荐10~20mm

±

0.1mm,试样宽度推荐5~10mm

±

0.1mm,缺口在层厚方向宽度0.2~0.3mm;

51.步骤二:设计加工楔形压头结构如图3所示,标明材料类型、莫氏硬度指数;

52.步骤三:采用现有任意方法测量楔形压头与试样材料的滑动摩擦系数,至少测取5

组数据,并标明数据离散系数,离散系数小于10%;

53.步骤四:按照图4所示将楔形压头及测试试样夹持在万能试验机上,并通过光学显微镜对中楔形压头尖部与断裂试样预制缺口;

54.步骤五:设置试验机参数,采用位移控制,推荐范围为0.1~1.0mm/min,控制误差不大于1%;试验机力传感器量程推荐100~200n,精度要求0.1~0.5%fs;

55.步骤六:启动试验机,并通过光学显微镜观测到缺口底端萌生裂纹,扩展1.0~2.0mm

±

0.2mm时停止加载,并以25mm/min退回楔形压头;

56.步骤七:重新对试样加载力,通过光学显微镜观测到裂纹扩展长度为a1时停止加载,保存加载力-时间数据,并以25mm/min退回楔形压头;

57.注意:裂纹长度定义为裂纹尖端与试样缺口顶端之间垂线距离,测量精度不小于0.2mm。

58.步骤八:与步骤七一致,记录裂纹扩展长度为a2,a3,a4,a5时各自加载力-时间数据;

59.注意:上述步骤中,一旦发现裂纹快速扩展或产生多条裂纹,应当放弃后面的加载试验,但至少保证有效测量数据为3次,否则需要重做试验。

60.步骤九:试验机停止,取出测试试样,并封装保存;

61.步骤十:根据加载出不同扩展长度裂纹时的加载力-时间数据,绘制不同裂纹长度的加载曲线fy~δ;

62.其中为裂纹扩展力,f为试验机记录的加载力,n;α为楔形压头角度,μ为楔形压头与测试试样之间的动摩擦系数。

63.δ=2tan(α/2)vt为加载端张开位移,mm;v为加载速率,mm/min;t为加载时间,min。

64.步骤十一:依据所得有效加载曲线以及对应的裂纹起裂长度a,编程绘制柔度标定曲线

65.其中,f

yc

为裂纹扩展力最大值。

66.步骤十二:根据公式计算能量释放率,绘制出g

ic

~a的裂纹阻力曲线。

67.其中,g

ic

为i型断裂能量释放率,f

yc

为fy~δ曲线由线性至非线性变化的拐点,b为试样宽度,mm;δ为柔度标定曲线与横坐标轴的截距,mm。

68.具体实施例:

69.采用的材料为2d cvi平纹编织c/sic,由西北工业大学超高温结构复合材料重点实验室提供,由于化学气相沉积工艺(cvi)限制,二维碳纤维增强碳基复合材料厚度一般为几个毫米,实例中选择使用广泛的层厚3mm平板进行试样加工。

70.步骤一:参照图1所示,制作宽度10.0mm,长60.0mm及层厚为3.0mm的原始试样板材,用厚度为0.25mm的金刚石锯片切割机沿板材纤维铺层方向在层厚中心处切割长度10.0mm长缺口。缺口实际宽度为0.3mm。

71.步骤二:参照图3,采用氧化锆材料制备角度为60

°

的楔形压头,莫氏硬度为9.0;

72.步骤三:测得楔形压头与测试试样之间动摩擦系数为0.21,离散系数为9%;

73.步骤四:如图4,将所述试样安装在下夹具处,楔形压头安装在上夹具处,并通过光学显微镜对中楔形压头尖部与断裂试样预制缺口,并在测试试样旁边放置与铺层方向平行,刻度为1mm的直尺用作裂纹扩展位置标记;

74.步骤五:设置电子万能试验机加载位移速率为0.5mm/min,力传感器量程100.0n,精度为0.3%fs;

75.步骤六:对试样进行加载,通过光学显微镜头观测到缺口端部萌生裂纹,扩展长度为1mm时停止加载,以25mm/min快速退回楔形压头。此时裂纹尖端距离加载端长度为11.0mm,并记做初始裂纹长度。

76.步骤七:重新对试样进行加载,通过光学显微镜观测到裂纹扩展长度为5.0mm时停止加载,并保存加载力-时间数据,并以25mm/min快速退回楔形压头。此时裂纹长度为16.0mm。

77.步骤八:与步骤七一致,记录裂纹扩展长度为21.0mm,26.0mm时各自加载力-时间数据;

78.步骤九:由于裂纹扩展长度为26.0mm后,裂纹发生扩速扩展,故试验停止,取出所述试样。试样i型开裂如图5所示。同时,记录测试试样断裂面特征,如图6所示。

79.步骤十:绘制不同裂纹长度的加载曲线fy~δ,如图7所示;

80.步骤十一:依据所得有效加载曲线以及对应的裂纹起裂长度a,编程绘制柔度标定曲线如图8所示。

81.步骤十二:根据公式计算能量释放率。图9裂纹阻力曲线呈现平滑特性,测得能量释放率分别为120.0j/m2,91.0j/m2,94.1j/m2,111.4j/m2平均值为104.1j/m2,离散系数为13%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1