天然气水合物分解区孔隙尺度流场响应实验装置及方法与流程

1.本发明涉及海洋天然气水合物资源开发工程技术领域,特别是一种基于显微粒子测速技术的天然气水合物分解区内孔隙尺度的流场分布与流体运移规律的定量测量实验装置及方法。

背景技术:

2.天然气水合物相比传统石油天然气等化石燃料,具有更高的能量效率值、更广的分布区域与更丰富的储量,是未来清洁能源的重点开发对象。然而在水合物开采机理方面仍然存在一些问题,特别是在水合物开采时沉积物与挡砂介质内的孔隙流动特征响应机制的研究仍不充分,不能较好的满足工程需求,制约了水合物商业化开发的推进。

3.水合物开采是一个复杂的耦合过程,涉及到传热、相变、流动等物理过程。在水合物储层降压开采过程中,孔隙中赋存的水合物发生相变分解,分解吸热造成温度场扰动的同时导致孔隙内流动通道的变形和多相渗流中含气率的上升,从而影响孔隙空间内的渗流强度与流场分布。水合物开发过程中孔隙中的流场响应不仅影响了水合物储层的开采速率,还影响着沉积物骨架颗粒的受力情况,对水合物开采安全性评价和产气效率评估至关重要。但是现有的介观尺度流动研究方法无法实现对孔隙内流场分布特征的直观实时监测,不利于揭示复杂的流场演化机理。

技术实现要素:

4.本发明的目的在于克服现有技术存在的上述缺陷,提出了一种天然气水合物分解区孔隙尺度流场响应实验装置及方法,可以直观的表征水合物储层降压开采过程中多场、多相耦合作用下介观尺度的流场响应规律。

5.本发明的技术方案是:一种天然气水合物分解区孔隙尺度流场响应实验装置,包括注入系统、温度控制系统、压力控制系统、反应釜、数据采集与处理系统和出口计量组件,其中,还包括粒子图像测速系统,反应釜分别与注入系统、出口计量组件、温度控制系统、压力控制系统连接,数据采集与处理系统与粒子图像测速系统连接,

6.所述反应釜包括耐压玻璃和刻蚀模型,耐压玻璃置于反应釜的顶部和底部,形成可视化窗口,刻蚀模型位于反应釜的密封腔体内,反应釜上开设有注入口和流出口,注入口和流出口分别与刻蚀模型连接,所述注入系统包括液相注入系统和气相注入系统,其中液相注入系统包括依次通过管路连接的储液容器、水浴振荡器和注入泵;

7.所述粒子图像测速系统包括高速相机、同步控制器、激光发射器、组合透镜,激光发射器和组合透镜位于反应釜的下方,激光发射器的发射端朝向组合透镜,高速相机位于刻蚀模型的正上方,同步控制器分别与激光发射器、高速相机电连接,高速相机与数据采集与处理系统电连接。

8.本发明中,所述气相注入系统包括依次通过管路连接的气瓶和气体流量计,液相注入系统和气相注入系统在混合注入管路处混合,并与反应釜的注入口连接,混合注入管

路上设置有注入压力传感器,对反应釜注入口处的压力进行实时监测。

9.所述温度控制系统包括制冷机和循环液导管,反应釜内部内置有循环液入口与循环液出口,循环液入口和循环液出口分别通过循环液导管与制冷机中的恒温箱连接。通过温度控制系统,实现反应釜与刻蚀模型内的升温或降温操作,诱导刻蚀模型的孔隙内水合物的生成。

10.所述压力控制系统包括围压泵和围压传感器,反应釜的釜体内上设有围压开口与围压排气口,围压泵与围压开口连接,围压泵与围压开口的连接管路上设有围压传感器,围压排气口上设有排气阀。

11.所述数据采集与处理系统包括图像采集卡和数据处理终端,图像采集卡分别与数据处理终端、高速相机电连接。图像采集卡对荧光粒子轨迹图像进行拍摄,数据处理终端对拍摄到的荧光粒子迹线图像进行处理,获取待测流场分布特征,基于实验结果可对水合物分解过程中的孔隙流场响应特征进行分析。

12.所述出口计量组件包括回压阀、回压泵和回收容器,反应釜的流出口通过连接管路与回收容器连接,该连接管路上设有回压阀,回压阀与回压泵连接。

13.所述刻蚀模型可以采用毛细管型多孔介质孔隙刻蚀模型、网格状多孔介质孔隙刻蚀模型或多球堆积型多孔介质孔隙刻蚀模型。

14.本发明还包括一种利用上述天然气水合物分解区孔隙尺度流场响应实验装置进行实验的方法,其中,包括以下步骤:

15.s1.向注入系统的水浴振荡器内的液体中混入可被高速相机在激光发射器产生的光场内监测到的固体荧光颗粒,通过水浴振荡器内的超声波震荡,将固体荧光颗粒均匀分散于溶液中;

16.s2.通过温度控制系统和压力控制系统,调节釜内的温度压力使其达到水合物生成条件,使液体与气体在刻蚀模型内作用生成水合物,随后将混合有固体荧光颗粒的溶液注入刻蚀模型,应用激光发射装置产生脉冲激光,激光光源照亮被测流动区域,通过高速相机的多次曝光,将荧光粒子的实时图像记录在成像底片上;设激光光源的脉冲间隔时间为t0,高速相机和图像采集卡捕获两次脉冲时间间隔前后观测区域的曝光图像,并传输至数据处理终端进行后处理;

17.s3.对获取得到的前后两张图像进行分析,从而得到流场速度的矢量图:

18.以前一帧图像为参考图像,以后一帧图像为目标图像,以参考图像帧的分析节点为中心提取图像数据作为模板,在目标图像上选取位移变化最小的点作为新位置,对比模板位置与新位置间的位移差距,通过下面的公式对两个图像区域间的相似度进行评估:

[0019][0020]

其中,r为(k,l)位置的相关系数,f(i,j)和g(i,j)分别为前后两帧图像的灰度值,w为图像分析窗口,fm和gm分别为前后两帧图像窗口内的平均灰度值,得出系数矩阵的峰值对应的坐标,确定流场间的相对位移,从而确定最有可能的粒子移动方向;

[0021]

根据峰值r得到粒子的移动方向后,得到示踪粒子的位置在δt时间内从(x(t),y(t),z(t))变化为(x(t+δt),y(t+δt),z(t+δt)),当两帧图像间隔δt值足够小时,示踪

粒子的实时速度根据位移与时间间隔的比值来求得,即:

[0022][0023]

从而获取示踪粒子在笛卡尔坐标系中的速度矢量,当流场内可被获取速度信息的粒子数量足够多时,即可重建待测区域的流速场,从而得到流场速度矢量图,对孔隙结构内的流场动态演化规律进行直观的监测与分析。

[0024]

上述步骤s1中选取的荧光剂为0.1wt%的单分散荧光聚苯乙烯微球溶液。

[0025]

本发明的有益效果是:

[0026]

(1)利用本技术所述的装置进行的实验,可更加直观的获取气-水两相流动作用下孔隙内流场的二维分布规律及演化特征:现有的微孔隙流动测试方法主要是监测过流通道前后压力差,对一维流动方向上的局部流动阻力进行分析,无法获取流动通道内二维流场演化特征;而本技术基于显微粒子测速技术,可获取二维截面内的二维速度场信息,也可实现对复杂流体力学速度场参数的实时显示和分析,弥补了现有测试方法的不足;

[0027]

(2)本技术中的刻蚀模型具有高度可定制性,可模拟各种多孔介质结构中的水合物生成与分解动态:通过改变可视化反应釜内刻蚀模型中预置的孔隙几何结构,不仅能研究对于孔隙半径、喉道半径、孔喉长度比等因素对流动响应的影响机制,还可定制球形、毛细管、收缩管等多孔介质流动通道模型。

[0028]

(3)本技术中的装置包含天然气水合物原位生成系统,更好的还原了自然条件下高压低温的水合物生成和分解条件,实验获取到的流动响应数据更准确,也更具指导意义。

附图说明

[0029]

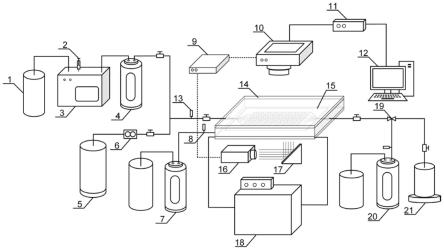

图1是天然气水合物分解区孔隙尺度流场响应实验装置的结构示意图;

[0030]

图2是实施例1中刻蚀模型的孔隙结构示意图;

[0031]

图3是实施例2中刻蚀模型的孔隙结构示意图;

[0032]

图4是实施例2中刻蚀模型的孔隙结构示意图。

[0033]

图中:1储液容器;2进样器;3水浴振荡器;4注入泵;5气瓶;6气体流量计;7围压泵;8围压传感器;9同步控制器;10高速相机;11图像采集卡;12数据处理终端;13注入压力传感器;14耐压玻璃视窗;15刻蚀模型;16激光发射器;17组合透镜;18制冷机;19回压阀;20回压泵;21回收容器;22注入口;23流出口;24毛细管型多孔介质孔隙刻蚀模型;25网格状多孔介质孔隙刻蚀模型;26多球堆积型多孔介质孔隙刻蚀模型。

具体实施方式

[0034]

为了使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。

[0035]

在以下描述中阐述了具体细节以便于充分理解本发明。但是本发明能够以多种不

同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广。因此本发明不受下面公开的具体实施方式的限制。

[0036]

如图1所示,本发明所述的天然气水合物分解区孔隙尺度流场响应实验装置,包括注入系统、温度控制系统、压力控制系统、反应釜、粒子图像测速系统、数据采集与处理系统和出口计量组件,反应釜分别与注入系统、出口计量组件、温度控制系统、压力控制系统连接,数据采集与处理系统与粒子图像测速系统连接,粒子图像测速系统用于实现对反应釜的观测。

[0037]

反应釜包括耐压玻璃14和刻蚀模型15,耐压玻璃14置于反应釜的顶部和底部,耐压玻璃14构成密封的腔体,通过耐压玻璃14在反应釜上形成可视化窗口。刻蚀模型15置于耐压玻璃14形成的密封腔体内,基于高速相机10对焦区间对刻蚀模型15的高度进行调节。反应釜上开设有注入口22和流出口23,注入口22和流出口23分别依次与刻蚀模型15连接,通过在刻蚀孔板上设置数个孔隙,从而形成刻蚀模型15。本技术中,可根据目标多孔介质对刻蚀模型15的孔隙结构进行定制。反应釜的注入口22与注入系统连接,反应釜的流出口23与出口计量组件连接。本技术中,在介观尺度模拟降压开采中的水合物分解过程,观察水合物分解时孔隙内两相流场的演化过程,并分析水合物分解与流场响应的耦合作用。为了减弱流体中荧光粒子对实验测量的光污染影响,刻蚀模型需要可拆洗并反复测量,刻蚀孔板选取聚甲基丙烯酸甲酯,并在每次实验开始之前用清水洗净并烘干。

[0038]

注入系统用于将液体注入反应釜内,模拟水合物降压开采时的流动环境。注入系统包括液相注入系统和气相注入系统,其中液相注入系统包括依次通过管路连接的储液容器1、水浴振荡器3和注入泵4,气相注入系统包括依次通过管路连接的气瓶5和气体流量计6,液相注入系统和气相注入系统在混合注入管路处混合,并与反应釜的注入口22连接,混合注入管路上设置有注入压力传感器13,对反应釜注入口22处的压力进行实时监测。借助水浴振荡器3,使密度与流体近似的荧光粒子均匀混合于待测流体中。注入系统可按实验需求将液相、气相混合物注入刻蚀模型15中,用于模拟降压开采条件下水合物动态分解的流动条件,并维持注入压力稳定。

[0039]

温度控制系统包括制冷机18和循环液导管,系统通过制冷机18为反应釜提供稳定的工作温度,反应釜内部内置有循环液入口与循环液出口,循环液入口和循环液出口分别通过循环液导管与制冷机18中的恒温箱连接,制冷机18通过控制流经反应釜的循环液温度控制反应釜体温度,模拟自然状态下水合物的生成与分解的环境温度。通过温度控制系统,实现反应釜与刻蚀模型15内的升温或降温操作,诱导刻蚀模型15的孔隙内水合物的生成。

[0040]

压力控制系统包括围压泵7和围压传感器8,用于控制反应过程中的釜内压力,反应釜的釜体内上设有围压开口与围压排气口,围压泵7与围压开口连接,围压泵7与围压开口的连接管路上设有围压传感器8,围压排气口上设有排气阀,通过排气阀适当的排放反应釜内的压力,以保证反应釜内的压力恒定。压力控制系统用于实现对反应釜内部压力的控制,调节适合水合物生产的压力条件。

[0041]

温度控制系统和压力控制系统可实现对刻蚀模型15的升温、降温、升压、降压操作,以实现对自然状态下水合物生成与降压分解过程中温度、压力状态的模拟。

[0042]

粒子图像测速系统包括高速相机10、同步控制器9、激光发射器16、组合透镜17,激光发射器16和组合透镜17位于反应釜的下方,激光发射器16的发射端朝向组合透镜17,激

光发射器16向组合透镜17发射激光,激光经组合透镜17扩束后照亮反应釜的可视化窗口。高速相机10位于刻蚀模型15的正上方,同步控制器9分别与激光发射器16、高速相机10电连接,实现激光脉冲与拍照记录的同步,高速相机10与数据采集与处理系统电连接。测试开始时,打开激光发射器16,通过组合透镜17在刻蚀模型15的可视化视窗处形成均匀的脉冲激光场,将高速相机10对焦。打开高速相机10,切换至录像模式并设置连续拍摄时间,通过高速相机10拍摄刻蚀模型孔隙通道内的动态流场。通过同步控制器9使激光场脉冲间隔与拍摄时间间隔对应,对实验过程中的流场演化过程进行监测。粒子图像测速系统用于检测釜体内的动态流场分布规律。

[0043]

数据采集与处理系统包括图像采集卡11和数据处理终端12,图像采集卡11分别与数据处理终端12、高速相机10电连接。图像采集卡对荧光粒子轨迹图像进行拍摄,数据处理终端对拍摄到的荧光粒子迹线图像进行处理,获取待测流场分布特征,基于实验结果可对水合物分解过程中的孔隙流场响应特征进行分析。

[0044]

出口计量组件包括回压阀19、回压泵20和回收容器21,反应釜的流出口23通过连接管路与回收容器21连接,该连接管路上设有回压阀19,回压阀19与回压泵20连接。出口计量组件用于控制刻蚀模型出口的回压,并对注入液体与荧光粒子进行回收计量。

[0045]

本发明还包括一种利用上述天然气水合物分解区孔隙尺度流场响应实验装置进行实验的方法,该方法包括以下步骤。

[0046]

首先,向注入系统的水浴振荡器3内的液体中混入可被高速相机10在激光发射器16产生的光场内监测到的固体荧光颗粒,本实施例中选取的荧光剂为0.1wt%的单分散荧光聚苯乙烯微球溶液,荧光剂被注入水浴振荡器3内后,通过水浴振荡器3内的超声波震荡后将固体荧光颗粒均匀分散于溶液中。

[0047]

第二步,通过温度控制系统和压力控制系统,调节反应釜内的温度和压力使釜内达到水合物生成条件,使液体与气体在刻蚀模型15内作用生成水合物,随后将混合有固体荧光颗粒的溶液注入刻蚀模型15,应用激光发射装置16产生脉冲激光,激光光源照亮被测流动区域,通过高速相机10的多次曝光,将荧光粒子的实时图像记录在成像底片上。

[0048]

设激光光源的脉冲间隔时间为t0,高速相机10和图像采集卡11捕获两次脉冲时间间隔前后观测区域的曝光图像,并传输至数据处理终端12进行后处理;

[0049]

第三步,对获取得到的前后两张图像进行分析,从而得到流场速度的矢量图。

[0050]

以前一帧图像为参考图像,以后一帧图像为目标图像,由于待测流场内示踪粒子分布密集,以参考图像帧的分析节点为中心,在其一定范围内提取图像数据作为模板;在目标图像上的一定范围内进行搜索,选取位移变化最小的点作为新位置;对比模板位置与新位置间的位移差距,并计算获取流速场,在位置搜索时,通过下面的公式对两个图像区域间的相似度进行评估:

[0051][0052]

上式中,r为(k,l)位置的相关系数,f(i,j)和g(i,j)分别为前后两帧图像的灰度值,w为图像分析窗口,fm和gm分别为前后两帧图像窗口内的平均灰度值。一般情况下,相关系数r矩阵的峰值位置作为最可能的匹配位置,因此在粒子轨迹图像处理的过程中,得出系

数矩阵的峰值对应的坐标,即可确定流场间的相对位移,从而确定最有可能的粒子移动方向。

[0053]

根据峰值r得到粒子的移动方向后,就可以得到示踪粒子的位置在δt时间内从(x(t),y(t),z(t))变化为(x(t+δt),y(t+δt),z(t+δt)),当两帧图像间隔δt值足够小时,示踪粒子的实时速度可用位移与时间间隔的比值来求得,即:

[0054][0055]

从上式可知,在时间间隔δt已知的情况下,结合粒子的位移信息,可获取示踪粒子在笛卡尔坐标系中的速度矢量,当流场内可被获取速度信息的粒子数量足够多时,即可重建待测区域的流速场,从而得到流场速度矢量图,对孔隙结构内的流场动态演化规律进行直观的监测与分析。

[0056]

实施例1

[0057]

如图2所示,本实施例中的刻蚀模型为毛细管型多孔介质孔隙刻蚀模型24,该刻蚀模型主要用于模拟多毛细管型线性流场下的水合物生成、分解过程及其流场响应机制。

[0058]

其他同实施例1。

[0059]

实施例2

[0060]

如图3所示,本实施例中的刻蚀模型为网格状多孔介质孔隙刻蚀模型25,在该刻蚀模型的孔板上可以模拟孔隙与喉道结合的多孔介质内非线性流动场。

[0061]

其他同实施例1。

[0062]

实施例2

[0063]

如图4所示,本实施例中的刻蚀模型为多球堆积型多孔介质孔隙刻蚀模型26,在刻蚀孔板上雕刻大小相同均匀排列的圆柱,模拟均质粒度挡砂介质孔隙结构内流场分布特征。

[0064]

其他同实施例1。

[0065]

以上对本发明所提供的天然气水合物分解区孔隙尺度流场响应实验装置及方法进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1