多孔结构层的制作方法与流程

1.本发明涉及气体传感器技术领域,具体涉及一种多孔结构层的制作方法。

背景技术:

2.现有宽域氧传感器中会使用一种多孔结构层来作为关键功能层使用,其对多孔层的结构、气体扩散阻力有很高的要求,现有的氧传感器一般使用炭黑颗粒作为多孔层的制作填料,但是由于炭黑粒径较小和自身结构特点的原因,煅烧后得到的多孔层结构中的微孔不均匀、不稳定,在氧传感器使用过程中会出现多孔层中的微孔被“堵塞”的情况,扩散阻力变化较大,导致传感器信号失真甚至失效。

3.有鉴于此,有必要提出一种多孔层结构中的微孔更为均匀、稳定,性能更好的宽域氧传感器。

技术实现要素:

4.本发明的目的是提供一种寿命更长、性能更为稳定可靠的氧传感器多孔结构层的制作方法。

5.为了解决上述技术问题,本发明公开了一种多孔结构层的制作方法,包括如下步骤:s1:将氧化铝粉料进行分散和烘干造粒后过筛处理,过筛所用的过滤网目数为300-500目;s2:将过筛后的氧化铝6~7份与pmma2~3份、乙基纤维素1~2份混合并加入溶剂,采用三辊磨机对混合物料进行处理,通过三辊磨机的剪切作用,对混合物料进行细化,制成颗粒细度小于3μm的多孔层浆料;所述的pmma采用平均粒径为1-3μm的粉料;所述氧化铝作为多孔结构层的骨料,pmma作为填料,乙基纤维素作为粘结剂;s3:采用丝网印刷的方式制作预定型多孔结构层,其中,丝网目数不大于380目;s4:煅烧,去除预定型多孔结构层中的pmma,形成多孔结构层。

6.优选的是,所述过筛所用的过滤网目数为400目,所述丝网目数不大于325目。

7.优选的是,所述溶剂采用含有松油醇的有机溶剂。

8.优选的是,所述pmma采用制粉装置制成粉料,制粉装置包括旋转切削装置和设于旋转切削装置正上方的切削料进给装置;所述切削料进给装置包括垂直设置、上下两端开口的进料筒,进料筒内设置有管状的pmma原料,管状的pmma原料上部设有压料块;所述旋转切削装置包括转盘和设于转盘上端面的若干刀头,进料筒设于转盘上方,刀头锐部与管状的pmma原料下端相抵,切削时刀头高速旋转,在压料块形成的稳定压力下切削出厚度1-3μm的料膜,收集料膜,对料膜进行进一步切丝、粉碎得到粉状颗粒,对粉状颗粒按粒径进行分级后得到平均粒径2μm的粉料。

9.优选的是,所述压料块底部设有用于与管状的pmma原料上端连接的夹持装置,进

料筒内壁沿竖向设有滑槽,压料块侧部设有滑块,滑块伸入到滑槽中;滑块用于使压料块竖向滑动并防止管状的pmma原料在切削时旋转。

10.优选的是,还包括吸料管,压料块中部加工有通孔,吸料管穿过通孔向下伸至转盘上方,出料管采用抽吸方式对切削出的料膜进行收集。

11.优选的是,所述平均粒径2μm的粉料中包含针状颗粒。

12.优选的是,所述转盘上端面和进料筒下端之间存在不小于2mm的缝隙。

13.优选的是,所述进料筒外侧设有用于向旋转切削装置喷水或喷气的冷却装置。

14.本发明的多孔结构层的制作方法,采用平均粒径为2μm左右的pmma粉料作为填料,相较于采用活性炭作为填料,本发明制成的多孔结构层的微孔更加均匀,性能更为稳定,寿命更长。

附图说明

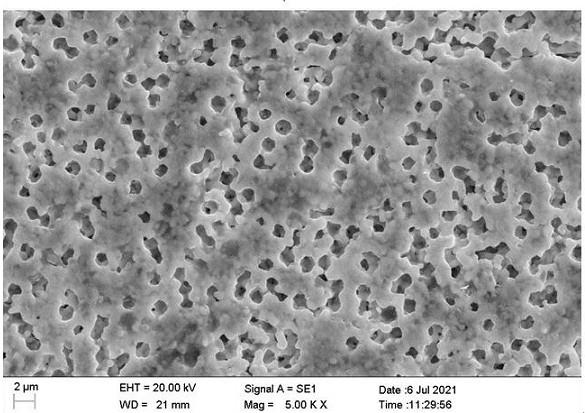

15.图1为一种多孔结构层2μm分辨率下的电镜图片;图2为图1中多孔结构层10μm分辨率下的电镜图片。

16.图3为一种制粉装置的结构示意图。

17.图中标号为:1-旋转切削装置,2-切削料进给装置,3-进料筒,4-管状的pmma原料,5-压料块,6-转盘,7-刀头,8-夹持装置,9-滑槽,10-滑块,11-吸料管,12-通孔。

具体实施方式

18.下面通过实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

19.应当理解,本文所使用的诸如“具有”,“包含”以及“包括”术语并不排除一个或多个其它元件或其组合的存在或添加。

20.如图1-2所示,一种多孔结构层的制作方法,包括如下步骤:s1:将氧化铝粉料进行分散和烘干造粒后过筛处理,过筛所用的过滤网目数为300-500目;s2:将过筛后的氧化铝6~7份与pmma2~3份、乙基纤维素1~2份混合并加入溶剂,采用三辊磨机对混合物料进行处理,通过三辊磨机的剪切作用,对混合物料进行细化,制成颗粒细度小于3μm(本实施例中优选2μm)的多孔层浆料;所述的pmma采用平均粒径为1-3μm(本实施例中优选2μm)的粉料;所述氧化铝作为多孔结构层的骨料,pmma作为填料,乙基纤维素作为粘结剂;由于超细粉体的表面积较大、表面能较高,粉体颗粒之间会发生互相吸引,很容易产生粉体团聚的现象,如不处理,会对多孔结构层的质量产生较大影响,必须要对混合物料中的颗粒进行分散。采用三辊磨机对混合物料进行分散是一种实用且高效的分散方法;混合物料进入到三辊磨机的后辊与中辊之间,由于后辊与中辊向内转动,混合物料被拉向加料缝处,由于间隙越来越小,颗粒较大的混合物料不能通过,在加料沟附近不断翻滚不断翻滚,作循环流动而被初步剪切分散。在颗粒通过加料缝时,因为加料缝的间隙小,且相邻的两辊筒有一个速度差。此时,混合物料中的团粒破裂,被分散到浆料中,通过加料缝的混合物料,小部分黏附在后辊上,并回到加料沟,大部分黏附在中辊上,进入中辊与前辊之间的

刮漆缝,在刮漆缝,由于间隙更小,且前辊与中辊的速度差更大,故混合物料受到更为强烈的剪切作用,团粒又一次被分散,通过刮漆缝的混合物料,小部分回到中辊,大部分转向前辊,最后被刮刀刮至刮刀架,最后流出。若一次三辊磨机加工后多孔层浆料细度未能达标,可再次重复操作。

21.s3:采用丝网印刷的方式制作预定型多孔结构层,其中,丝网目数不大于380目;在丝网印刷时,首先将绷好腕网框平放在片基上,然后在网框内放入多孔层浆料并用软质刮板加压涂布,经干燥后得到预定型多孔结构层s4:煅烧,去除预定型多孔结构层中的pmma,形成多孔结构层。

22.所述过筛所用的过滤网目数为400目,所述丝网目数不大于325目。

23.所述溶剂采用含有松油醇的有机溶剂。松油醇对于所用物料有较好的分散效果,并且对环境友好。

24.如图3所示,所述pmma采用制粉装置制成粉料,制粉装置包括旋转切削装置1和设于旋转切削装置正上方的切削料进给装置2;所述切削料进给装置包括垂直设置、上下两端开口的进料筒3,进料筒内设置有管状的pmma原料4,管状的pmma原料上部设有压料块5;所述旋转切削装置包括转盘6和设于转盘上端面的若干刀头7,进料筒设于转盘上方,刀头锐部与管状的pmma原料下端相抵,切削时刀头高速旋转,在压料块形成的稳定压力下切削出厚度1-3μm(本实施例中优选2μm)的料膜,收集料膜,对料膜进行进一步切丝、粉碎得到粉状颗粒,对粉状颗粒按粒径进行分级后得到平均粒径2μm的粉料。

25.依靠压料块的重力,使刀头和管状的pmma原料下端之间产生稳定的压力(pmma材料较轻,远小于压料块的重量,管状的pmma原料切削过程中的质量变化影响较小),从而使刀头在旋转过程中能对管状的pmma原料底部进行切削并产生厚度2μm左右的料膜。压料块的重量、pmma原料的质地、环境温度、刀头的磨损程度等均有可能对所切料膜的厚度产生影响,生产前应进行多次调试使制粉装置达到最佳的切膜状态以稳定产生厚度2μm左右的料膜。

26.对于产生的料膜进行横向切丝,切出直径2μm左右的细丝,对细丝进行初步粉碎后过筛,筛出的粉料中存在长度大于2μm的针状颗粒,剩余的粉料粉料采用雷蒙磨等进一步粉碎,采用气流分级或过筛的方法进行分级,选出平均粒径2μm的粉料,并加入不小于5%比例的针状颗粒,混匀后待用。

27.所述压料块底部设有用于与管状的pmma原料上端连接的夹持装置8,进料筒内壁沿竖向设有滑槽9,压料块侧部设有滑块10,滑块伸入到滑槽中;滑块用于使压料块竖向滑动并防止管状的pmma原料在切削时旋转。

28.还包括吸料管11,压料块中部加工有通孔12,吸料管穿过通孔向下伸至转盘上方,出料管采用抽吸方式对切削出的料膜进行收集。

29.所述平均粒径2μm的粉料中包含针状颗粒。针状颗粒能在多孔结构层中形成较直的微孔,多孔结构层中的这类微孔更不容易被“堵塞”。

30.所述转盘上端面和进料筒下端之间存在不小于2mm的缝隙。

31.所述进料筒外侧设有用于向旋转切削装置喷水或喷气的冷却装置。一般来说,由于吸料管的抽吸作用,空气从转盘上端面和进料筒下端之间的缝隙进入进料筒,能够对刀

头起到一定的降温效果,必要时需增设冷却装置以对旋转切削装置进行降温。

32.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1