一种汽车制动器摩擦片磨损分析方法与流程

1.本发明属于汽车制动技术领域,涉及一种汽车制动器摩擦片磨损分析方法。

背景技术:

2.摩擦片作为汽车制动器系统中的关键零部件之一,在确保汽车的安全行驶方面起到了关键作用。当汽车制动时,制动器系统中的制动盘和摩擦片之间的接触面会发生剧烈的摩擦,在制动界面的摩擦过程中,必然伴随着磨损现象的发生,而摩擦片磨损量的多少直接影响着摩擦片的使用寿命,这关系到汽车的制动安全性。因此,对于汽车制动器摩擦片磨损情况的研究具有重要意义。然而,现有的汽车制动器摩擦片磨损分析方法,并不能快速和有效的预测汽车制动器摩擦片的磨损状况,有待解决。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种汽车制动器摩擦片磨损分析方法。

4.为达到上述目的,本发明提供如下技术方案:

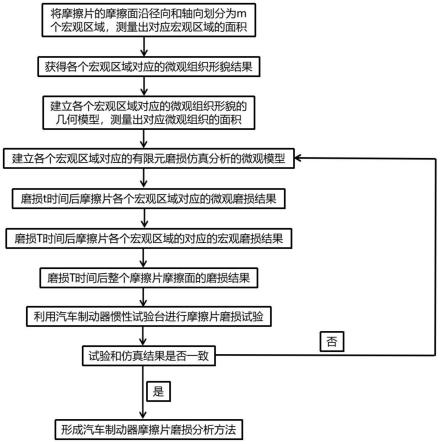

5.一种汽车制动器摩擦片磨损分析方法,包括以下步骤:

6.s1:将摩擦片的摩擦面沿径向和轴向划分为m个宏观区域,测量出对应宏观区域的面积;

7.s2:获得各个宏观区域对应的微观组织形貌结果;

8.s3:建立各个宏观区域对应的微观组织形貌的几何模型,测量出对应微观组织的面积;

9.s4:建立各个宏观区域对应的摩擦片有限元微观磨损仿真分析模型,计算出磨损t时间后摩擦片各个宏观区域对应的微观磨损结果;

10.s5:计算出磨损t时间后摩擦片各个宏观区域的对应的宏观磨损结果,从而计算出磨损t时间后整个摩擦片摩擦面的磨损结果;

11.s6:利用汽车制动器惯性试验台进行摩擦片磨损试验,根据试验结果验证及修正所述摩擦片有限元微观磨损仿真分析模型,使步骤s5的汽车制动器摩擦片磨损分析结果与试验结果基本一致,进而形成汽车制动器摩擦片磨损分析方法,即可以利用该分析方法进行汽车制动器摩擦片磨损分析,从而实现汽车制动器摩擦片磨损状况的快速和有效分析。

12.进一步,所述步骤s1中,各个宏观区域分别记为1,

…

,m区域,各个宏观区域呈前后对称分布,测量出对应宏观区域的面积分别记为a1,

…

,am,将摩擦片的摩擦面的总面积记为a,表示为:

[0013][0014]

宏观区域m划分越多越有利于提高分析的精度,但宏观区域m划分越多相应也会增加分析的成本和周期,可根据分析精度、分析成本、分析周期等因素综合评估摩擦片的摩擦面划分宏观区域m的数量,为了确保分析的精度,摩擦片的摩擦面划分宏观区域m需满足m≥

8。

[0015]

进一步,所述步骤s2中,分别在摩擦片的摩擦面所定义的各个宏观区域1,

…

,m内的中心处,切割出相应的微观组织分析试样,利用扫描电子显微镜对切割出的试样进行微观组织形貌观察分析,以放大倍数≥200获得各个宏观区域1,

…

,m对应的微观组织形貌结果,并识别出摩擦片各个宏观区域1,

…

,m对应的微观组织中的粘结材料、增强纤维、矿物填料和摩擦性能调节剂的形貌和分布。

[0016]

进一步,所述步骤s3中,分别对获得的各个宏观区域1,

…

,m对应的微观组织形貌结果进行图像处理,提取摩擦片中粘结材料、增强纤维、矿物填料和摩擦性能调节剂的形貌和分布,以此建立各个宏观区域1,

…

,m对应的微观组织形貌的几何模型,同时测量出各个宏观区域1,

…

,m对应的微观组织的面积分别记为b1,

…

,bm。

[0017]

进一步,所述步骤s4中,基于建立的各个宏观区域1,

…

,m对应的微观组织形貌的几何模型,进行有限元网格的划分,从而建立各个宏观区域1,

…

,m对应的摩擦片有限元微观磨损仿真分析模型,在摩擦片有限元微观磨损仿真分析模型中分别赋予摩擦片粘结材料、增强纤维、矿物填料和摩擦性能调节剂对应的材料性能参数;赋予摩擦片有限元微观磨损仿真分析模型单位厚度,同时约束其面内自由度;构建等效制动盘并释放其轴向旋转自由度,同时以角速度的形式对其施加旋转惯性力;应用任意拉格朗日-欧拉自适应网格方法,实现有限元微观磨损仿真分析中的有限元网格的重构。

[0018]

进一步,步骤s4具体包括:

[0019]

设定有限元微观磨损仿真分析的运行时间为t,制动钳活塞液压力为p0,制动钳活塞截面积为s,则作用在摩擦片上的力f,由下式得到:

[0020]

f=p0×s[0021]

进而得到作用在摩擦片上的压力p为:

[0022][0023]

进而得到有限元微观磨损仿真分析时,各个宏观区域1,

…

,m对应的微观模型中施加的压力p1,

…

,pm,满足如下等式:

[0024]

p1=

…

=pm=p

[0025]

其中,p1,

…

,pm在有限元微观磨损仿真分析过程中分别保持恒定值;

[0026]

将所述p作为有限元微观磨损仿真分析的压力输入,从而进行有限元微观磨损仿真分析,获得磨损t时间后摩擦片各个宏观区域1,

…

,m对应的微观磨损体积分别记为v1,

…

,vm,进而得到磨损t时间后摩擦片各个宏观区域1,

…

,m对应的微观磨损质量分别记为m1,

…

,mm,由下式得出:

[0027]

m1=ρ

×v1

,

…

,mm=ρ

×vm

[0028]

上式中,ρ为摩擦片的密度。

[0029]

进一步,所述步骤s5中,基于上各个宏观区域1,

…

,m对应的有限元微观磨损仿真分析结果,得到各个宏观区域1,

…

,m对应的单位时间单位面积内的微观磨损结果c1,

…

,cm为:

[0030]

[0031]

磨损t时间后整个摩擦片摩擦面的磨损结果e为:

[0032]

e=(c1×

a1+

…

+cm×am

)

×

t。

[0033]

本发明的有益效果在于:本发明为预测汽车制动器摩擦片的磨损状况提供了新的思路,可以快速和有效的预测制动器摩擦片磨损状况,且易于推广应用。

[0034]

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

[0035]

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

[0036]

图1为本发明所述汽车制动器摩擦片磨损分析方法整体流程图;

[0037]

图2为摩擦片的摩擦面划分区域示意图。

具体实施方式

[0038]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0039]

其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

[0040]

本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

[0041]

种汽车制动器摩擦片磨损分析方法,其整体流程如图1所示,包括以下步骤:

[0042]

s1:在实施例中将摩擦片的摩擦面沿径向和轴向划分为8个宏观区域,各个宏观区域分别记为1、2、3、4、5、6、7、8区域,如图2所示,其中1、2、3、4宏观区域分别与5、6、7、8宏观区域呈前后对称分布,同时测量出对应宏观区域的面积分别记为a1,

…

,a8,将摩擦片的摩擦面的总面积记为a,则a可表示为:

[0043]

[0044]

宏观区域划分越多越有利于提高分析的精度,但宏观区域划分越多相应也会增加分析的成本和周期,可根据分析精度、分析成本、分析周期等因素综合评估摩擦片的摩擦面划分宏观区域的数量,为了确保分析的精度,摩擦片的摩擦面划分宏观区域数量需满足大于8。

[0045]

s2:分别在摩擦片的摩擦面所定义的各个宏观区域1,

…

,8内的中心处,切割出相应的微观组织分析试样,实施例中分析试样选择正方形形状,利用扫描电子显微镜对切割出的试样进行微观组织形貌观察分析,以放大倍数≥200获得各个宏观区域1,

…

,8对应的微观组织形貌结果,并识别出摩擦片各个宏观区域1,

…

,8对应的微观组织中的粘结材料、增强纤维、矿物填料和摩擦性能调节剂的形貌和分布。

[0046]

s3:分别对获得的各个宏观区域1,

…

,8对应的微观组织形貌结果进行图像处理,提取摩擦片中粘结材料、增强纤维、矿物填料和摩擦性能调节剂的形貌和分布,以此建立各个宏观区域1,

…

,8对应的微观组织形貌的几何模型,同时测量出各个宏观区域1,

…

,8对应的微观组织的面积分别记为b1,

…

,b8。

[0047]

s4:基于建立的各个宏观区域1,

…

,8对应的微观组织形貌的几何模型,进行有限元网格的划分,进一步建立各个宏观区域1,

…

,8对应的有限元磨损仿真分析的微观模型,在有限元微观磨损仿真分析模型中分别赋予摩擦片粘结材料、增强纤维、矿物填料和摩擦性能调节剂对应的材料性能参数。赋予有限元微观磨损仿真分析模型单位厚度,同时约束其面内自由度。构建等效制动盘并释放其轴向旋转自由度,同时以角速度的形式对其施加旋转惯性力。应用任意拉格朗日-欧拉自适应网格方法,实现有限元微观磨损仿真分析中的有限元网格的重构,以提高分析的收敛性。

[0048]

设定有限元微观磨损仿真分析的运行时间为t,制动钳活塞液压力为p0,制动钳活塞截面积为s,则作用在摩擦片上的力f,可由下式得到:

[0049]

f=p0×s[0050]

进而,可以得到作用在摩擦片上的压力p为:

[0051][0052]

进而,可以得到有限元微观磨损仿真分析时,各个宏观区域1,

…

,8对应的微观模型中施加的压力p1,

…

,p8,满足如下等式:

[0053]

p1=

…

=p8=p

[0054]

其中,p1,

…

,p8在有限元微观磨损仿真分析过程中分别保持恒定值。

[0055]

将上述计算得到的p作为有限元微观磨损仿真分析的压力输入,从而进行有限元微观磨损仿真分析,即获得磨损t时间后摩擦片各个宏观区域1,

…

,8对应的微观磨损体积分别记为v1,

…

,v8,进而可以得到磨损t时间后摩擦片各个宏观区域1,

…

,8对应的微观磨损质量分别记为m1,

…

,m8,其可以由下式可得出:

[0056]

m1=ρ

×v1

,

…

,m8=ρ

×v8

[0057]

上式中,ρ为摩擦片的密度。

[0058]

s5:基于上述各个宏观区域1,

…

,8对应的有限元微观磨损仿真分析结果,可得到各个宏观区域1,

…

,8对应的单位时间单位面积内的微观磨损结果c1,

…

,c8为:

[0059][0060]

进而,可得到磨损t时间后各个宏观区域1,

…

,8对应的宏观磨损结果d1,

…

,d8为:

[0061]

d1=c1×

a1×

t,

…

,d8=c8×

a8×

t

[0062]

从而,可得到磨损t时间后整个摩擦片摩擦面的磨损结果e为:

[0063][0064]

进而可得:

[0065]

e=c1×

a1×

t+

…

+c8×

a8×

t

[0066]

整理可得:

[0067]

e=(c1×

a1+

…

+c8×

a8)

×

t

[0068]

s6:利用汽车制动器惯性试验台进行摩擦片磨损试验,根据试验结果验证及修正步骤s4所以建立的摩擦片有限元微观磨损仿真分析模型,使步骤s5的汽车制动器摩擦片磨损分析结果与试验结果基本一致,进而形成汽车制动器摩擦片磨损分析方法,即可以利用该分析方法进行汽车制动器摩擦片磨损分析,从而实现汽车制动器摩擦片磨损状况的快速和有效分析。

[0069]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1