鉴定电池质量的电化学方法与流程

1.本公开涉及电池的制造。

背景技术:

2.用于制造汽车电池组电池的电池生产方法和工艺通常包括数个测试和保持步骤或做法。这些包括在电池形成期间进行的第一做法,该做法定义了放电容量检查,以确定电池是否提供了预定的安培小时(ah)容量。测量的ah容量必须符合或超过规定值。未通过第一做法或步骤的电池通常被搁置一边或丢弃。

3.第二做法是将单个电池放置在库存中至少7-10天,最多几个月,并在此期间进行电池开路电压监测。在库存保持期间监测电池开路电压以确定电池是否发生“电压下降”,“电压下降”定义为开路电压随时间逐渐降低。将显示为电压下降超过预定值或预定率的电池识别为缺陷。将缺陷电池从电池库存中取出并通常丢弃。将所有正在生产的电池临时保存电量7-10天或更长的时间所需的电池存储容量,以及对电池电压进行监测并保存测量结果所造成的成本给电池带来了不良成本和延迟,因此,也给电池组的制造带来了不良成本和延迟。此外,电池生产中的上述第一做法和第二做法提供的诊断或预诊断能力非常有限,难以确定电池是否发生缺陷或需要经过相当长的时间才能确定电池是高等质量、中等质量还是低等质量。

4.上述工艺生产的电池报废率极高,且不提供电池质量的早期制造测试。此外,库存保留时间太长,且无法通过在工艺早期进行品质保证来缩短时间。电池加速寿命循环试验是老化和循环试验,用于确定特定批次的候选电池是否满足基于100至300次充电和放电循环的耐久性要求,是否在耗时形成协议期间由于未结合质量控制(qc)检查而被延迟。

5.因此,虽然当前的电池制造方法实现了它们的预期目的,但汽车电池组的生产仍需要一种新的且改进的系统和方法用于生产和测试电池。

技术实现要素:

6.根据几个方面,一种用于在电池形成期间鉴定电池质量的方法包括:在对多个电池进行初始电池形成充电之后开始寿命循环;收集和预处理在寿命循环开始期间由多个电池中的一个生成的放电数据集;从充电和/或放电数据集计算统计方差,以确定满足目标电池使用时间的估计概率;以及预测多个电池的寿命。

7.在本公开的另一方面中,该方法进一步包括基于统计方差将多个电池分为短循环寿命组、中循环寿命组和长循环寿命组。

8.在本公开的另一方面中,该方法进一步包括应用峰值检测来确定形成电荷的电压导数的峰值位置和幅度,以及寿命开始充电和放电数据曲线,定义为dq/dv曲线。

9.在本公开的另一方面中,该方法进一步包括确定高于预定阈值的湿度是否会因为乙烯产量减少而使dq/dv曲线上的峰值被抑制或错位。

10.在本公开的另一方面中,该方法进一步包括将电池的充电/放电曲线的dq/dv的多

种形状特征与已知的电池长、中和短寿命组相关联,以预测电池的预期寿命。

11.在本公开的另一方面中,该方法进一步包括定义寿命循环操作开始时的循环,包括:通过将电池电压增加到约4.2v为多个电池中的一个充电;以及对多个电池中的一个放电以将电池电压从约4.2降低到约2.7v。

12.在本公开的另一方面中,该方法进一步包括对每个电池开始长达10个周期的寿命循环操作。

13.在本公开的另一方面中,该方法进一步包括计算从寿命循环开始时的第一循环到最多10个后续循环之间的给定电荷电平下的电压统计方差。

14.在本公开的另一方面中,该方法进一步包括将充电/放电曲线转换为一组包括统计方差、平均电池充电和放电值、形状参数在内的特征,形状参数包括电池充电和放电值的偏差,电池充电和放电值包括从合适的统计分布(包括高斯分布)进行左或右倾斜产生的值,这些值根据第一循环到最多第十循环中的至少两个循环的电压或容量之间的差异计算而得。

15.在本公开的另一方面中,该方法进一步包括应用预定阈值,其中统计方差中的单个方差或高于预定阈值的方差定义了多个电池中不合规格的电池。

16.在本公开的另一方面中,该方法进一步包括为具有阴极化学成分的多个电池构建电池阴极,该阴极化学成分限定为lini

x

mnycozo2(nmc622x≥0.6,y≤0.2,z≤0.2)、limnafe

(1-a)

po4(lmfp,a》0)和limn2o4(lmo)或其组合之一。

17.根据几个方面,一种在电池形成期间鉴定电池质量的方法包括:对多个电池进行初始电池形成充电;收集和预处理在形成充电期间由多个电池中的一个生成的形成充电数据集;平滑形成充电数据集以去除噪音;确定多个电池的电池容量(q)相对于电池形成电压(v)的导数dq/dv;以及对通过确定导数而得到的数据曲线的峰值位置进行峰值拟合。

18.在本公开的另一方面中,该方法进一步包括将因数关联,这些因数包括单个电池电压、电池容量和添加到电池中的电解质的多种添加剂中的单个添加剂的条件。

19.在本公开的另一方面中,该方法进一步包括在电池形成充电期间应用数据曲线的不同峰值位置来确定多个电池中的单个电池的多种条件中的不同条件。

20.在本公开的另一方面中,该方法进一步包括确定在多个电池中的单个电池形成期间发生的初始电池充电,以及将初始电池形成电荷传导到约3.95v的电压中。

21.在本公开的另一方面中,该方法进一步包括确定多个电池中任何电池在形成期间是否暴露于高于预定阈值的湿度中。

22.在本公开的另一方面中,该方法进一步包括构建多个容器,在短循环寿命组、中循环寿命组和长循环寿命组之间区分接收多个电池中的一个电池的条件的单个容器。

23.在本公开的另一方面中,该方法进一步包括使用三次样条或其他合适的插值技术来拟合每条放电电压曲线,以获得一组特定容量或充电状态下的电压值,且电压值采用一组在0至1a-hr之间增量为4ma-h产生的容量值(qi)(最多250步);对容量和电压数据进行插值,并在每个q增量处计算电池电压;对容量进行均匀采样,并在特定qi值下比较相邻循环的电压;对于每个容量qi,计算第二电压曲线和第一电压曲线之间的差异以提供集合ξ,定义为以及确定每个集合ξ的统计方差。可替选地,第二集合ξ’可以以相同的方式计算,其中q是电压的函数;ξ’={q2(vi)

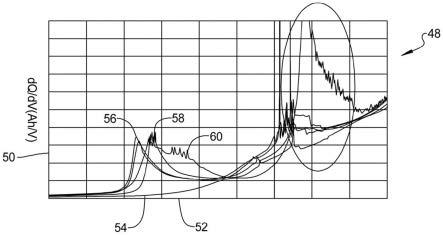

–

q1(vi),1≤i≤250}。

24.根据几个方面,一种在电池形成期间鉴定电池质量的方法包括:在初始形成充电事件期间确定多个电池中的单个电池的电池形成数据;在寿命循环事件开始期间确定多个电池中的单个电池的电池放电数据,用于多个电池中的单个电池的前十个放电事件,优选前三个放电事件;将电池形成数据和电池开始寿命充电和/或放电数据与初始加速寿命循环测试数据相结合,并训练电池形成数据集合的模式识别;以及采用电池形成数据集预测多个电池中的单个电池的电池寿命。

25.在本公开的另一方面中,该方法进一步包括采用电压测量精度≥

±

0.01%fsr的电池电压循环器收集电池放电数据,其精度为

±

5mv,且范围为w/0-5v。

26.在本公开的另一方面中,该方法进一步包括将多个电池分装在电池质量优质的第一仓、电池质量中等的第二仓和电池质量劣质的第三仓中的一个仓中。

27.从本文提供的描述中,进一步的适用领域将变得显而易见。应当理解的是,描述和具体示例仅用于说明目的,并不旨在限制本公开的范围。

附图说明

28.本文所描述的附图仅用于说明目的,并不旨在以任何方式限制本公开的范围。

29.图1是一种锂离子电池的示意图,显示了阴极、阳极、隔膜、正集电器和负集电器;

30.图2是表示图1中的形成充电数据的图表;

31.图3是图2所示的形成充电曲线中的容量对电压dq/dv的导数图表;

32.图4是表示图1中电池形成充电数据对容量对数的图表;

33.图5是柱状图,表示根据一个示例性方面的具有不同的制造缺陷电池组

34.中的不同电池在加速老化或寿命循环测试500次之后的剩余容量;

35.图6是表示根据一个示例性方面生产的电池的电池剩余容量、寿命放电容量开始时的变化对数与电池容量的电压曲线的关系图表;

36.图7是表示具有不同形成条件的电池的形成充电的dq/dv图表;

37.图8是形成本公开电池的自动流程的流程图;

38.图9是为本公开电池做准备的整个工艺流程图;以及

39.图10是图表,详细描述了电池初始形成充电和三个寿命充电/放电循环开始时的电压与时间(上图)以及电流与时间的变化。

具体实施方式

40.下述描述本质上仅是示例性的,并不旨在限制本公开、应用或使用。

41.参阅图1,一种在示例性电池12的形成循环10期间用于鉴定电池质量的系统和电化学(ec)方法。在电池组件中构建阴极/隔膜/阳极堆。初始电池组件包括隔膜14、阳极16以及阴极18,隔膜14可以是多孔聚合物材料,包括聚丙烯或聚乙烯,阳极16,例如由石墨制成,阴极18,例如由nmc662制成,通过隔膜14与阳极16相对。将隔膜14、阳极16和阴极18的堆栈组件连同下述描述的电极一同放入小袋20中。电池12起初是部件的干式组件且未被激活,直到小袋20充满电解质22才被激活。限定阳极16、隔膜14和阴极18的电池堆栈的三个内层是多孔的,电解质填充之后电池进行“湿润工艺”,该工艺通过电解质22填充小孔。当电池12达到开路电压约0.1vdc至约2.0vdc之间的电池激活电荷时,确认电池12有效。实现电池激

活电荷大约需要两天,在此期间,收集并分析数据以获得对电池质量鉴定有用的诊断数据,如下所述。

42.在确认电池激活之后,将初始电池形成电荷充电至约3.95v,并施加给电池。在电池形成电荷之后的湿润期间,电解质22发生电荷渗透,通过在阳极16的外表面上还原电解质溶剂、添加剂和盐以便在阳极16的表面上原位形成第一固体电解质膜(sei)24。同时,在湿润期间,通过在阴极18的表面上氧化电解质溶剂、添加剂和盐以便在阴极18的外表面上原位形成第二固体电解质膜(sei)26。

43.由例如铜制成的阳极电流集电器28附接到阳极16的负活性材料上,并从小袋20向外延伸。由例如铝制成的阴极电流集电器30附接到阴极18的正活性材料上,并从小袋20向外延伸。电解质22和任何污染物的还原都会产生不同的电化学反应。第一sei 24和第二sei 26的形成是通过还原电解质22完成的,电解质22限定多种电解质溶剂、添加剂和盐,所有反应都是在特定电压下进行。还原电解质22时也排放多种形成气体32,形成气体32可以被收集到小袋20的单独区域中,并从小袋20中排出。

44.隔膜14、阳极16的活性材料和阴极18的活性材料的电解质渗透定义为“湿润”。

45.由于电压差,或者如果电流从阴极18施加到阳极16并从阳极16施加到阴极18,离子会自发迁移,需要大约两天的时间。现已确定,引入电解质22后并在形成充电开始时,各电化学响应曲线的变化与特定电压范围内的分解量成正比。

46.锂离子电池通常采用的活性材料如下:

47.阴极:lini

x

mnycozo2(nmc622x≥0.6,y≤0.2,z≤0.2),

48.limnafe

(1-a)

po4(lmfp,a》0)、limn2o4(lmo),或混合物

49.阳极:锂离子:阳极为石墨:siox、si或混合物

50.金属锂:阳极为金属锂

51.sei形成时产生的气体包括:

52.c2h4、co、h2、ch4、c2h6、丁烷等。

53.参阅图2并再次参阅图1,电池12的形成电荷图表38提供了示例性测量电压42与测量的电池容量(ah)44相比随时间变化的电荷曲线40。在达到拐点区域46之前,电荷曲线40基本上是垂直的。分析从电荷曲线40,特别是拐点区域46收集到的数据,以鉴定电池12的各个电池的质量水平,这将参考图3-5详细描述。

54.参阅图3并再次参阅图2,使用了ncm622/石墨电池12的示例性电池化学反应,

55.通过比较电池容量(q)关于第一轴50上标识的电池形成电压(v)与第二轴52上的形成电压(v)的导数dq/dv,图表48示出了一种用于分析形成电荷的方法。第一曲线54表示参考图1所描述的电解质22中不含添加剂时的电池形成。该电池几乎无响应,直到在约2.9伏时出现电压尖峰。具有此种响应的电池预期寿命最短,可能不被接受。第二曲线56表示电解质22中具有良好的添加剂时的电池形成。预计具有此种响应的电池质量最好或很高且寿命最长。第三曲线58表示电解质22中具有老化添加剂时的电池形成。预计具有此种响应的电池质量中等且寿命中等。第四曲线60表示电池暴露于高于预定湿度的高环境湿度下的电池形成。预计具有此种响应的电池质量低劣且寿命中等至最短。从以上可以看出,形成电荷曲线的形状可能与多种因素有关,并与电池的预期寿命有关,这些因素包括添加剂的条件和高湿度的存在与否。

56.图3中呈现的数据允许在电池形成早期并在加速寿命循环试验之前鉴定电池质量是高等质量、中等质量还是低等质量。这种电池质量模式识别允许在初始形成之后将电池分装到高等质量组、中等质量组和低等质量组。可以通过为各个电池分配不同的电池质量来进行分装。由于所有具有相似电池质量的电池的使用有益于后续的电池组组装,图3中的数据允许电池组具有最高的综合质量和最长的潜在寿命。

57.参阅图4并再次参阅图2和3,图表62以不同的形式表示电池形成数据,其中,第一轴64定义电压,第二轴66定义电池容量(ah)的对数。不同的区域68确定电池形成数据曲线何时不同。第一曲线70定义电解质中不含添加剂时的电池形成。第二曲线72定义了干燥(低湿度)条件下使用合适的添加剂进行的电池形成。第三曲线74定义了大多数高于预定阈值湿度条件下发生的电池形成。

58.参阅图5并再次参阅图1至4,柱状图76表示图4中3个电池在加速生命循环试验500个循环后的剩余容量(%),以区分可接受电池和缺陷电池。第一柱条80表示图4中的第一曲线70限定的电池,其将剩余容量约70%的电池鉴定为缺陷电池。第二柱条82表示图4中的第二曲线72限定的电池,其将剩余容量约92%的电池鉴定为高等电池。第三柱条84表示图4中的第三曲线74限定的电池,其将剩余容量约87%的电池鉴定为可接受的中等电池。从以上可以看出,放电曲线的变化可能与电池电压和电池形成时的湿度在内的多种因素有关,且电池容量与电池的预期寿命有关。

59.形成循环数据的模式识别与有限的加速寿命循环试验相结合,以创建学习反馈,从而可以缩小或完全消除进行加速寿命循环试验的时间窗口。电池形成循环中确定的反馈已被识别,以便在电池生产中提供更及时的纠正措施。在早期生产过程中进行明确的质量检查,减少了对电池和电池组存储时进行的压降测试的需要。数据丰富的处理监控提高了电池质量,并且在组装速率限制步骤中效益更佳。使用高级分析的数据处理用于生成和监控电化学特征的关键特征。

60.等式1:

[0061][0062]

其中:s2=样本方差

[0063]

x=xi=第i个元件的值,i=1

……n[0064]

xbar=样本均值

[0065]

n=样本尺寸

[0066]

已经发现,通过使用上述等式1从前3(三)个循环计算统计方差s,可以提供满足目标使用时间的预估概率,以允许将电池分为短预期循环寿命组、中预期循环寿命组和长预期循环寿命组,从而减少对加速寿命循环试验的依赖。例如,在第一步骤中,使用三次样条插值来拟合各放电电压曲线以获得一组特定容量或充电状态下的电压值。为此,在0到1ah(250步)之间生成一组增量为4mah的容量值(qi),然后使用与实验容量与电压数据拟合的三次样条来计算每个增量q处的相应电压。均匀的容量采样允许在特定qi值下比较相邻循环的电压。对于每个容量qi,计算第二电压曲线和第一电压曲线之间的差异以提供集合ξ,定义为其可缩写为δv

2-1

。对于每个集合ξ,取方

差,如等式1所示。可替选地,第二集合ξ’可以以相同的方式计算,其中q是电压的函数;可以以相同的方式计算,其中q是电压的函数;

[0067]

参阅图6并再次参阅图1至5,通过使用上述等式1从电池运行的前3(三)个循环计算统计方差,可以估计满足目标使用时间的概率。使用该方差,可以进行电池分组,将电池分为短循环寿命组或低等质量组、中循环寿命组或中等质量组和长循环寿命组或高等质量组。图6所示的图表86具有作为第一轴88在500个循环时的剩余电池容量(%)。第二轴90定义计算方差的对数。第一区域92所示的电池可以定义为循环寿命长的电池。第二区域94所示的电池可以定义为循环寿命中等的电池。第三区域96所示的电池可以定义为循环寿命短的电池。从以上可以看出,放电曲线的变化可能与电池容量在内的多种因素有关,且电池容量的变化与电池的预期寿命有关。

[0068]

使用噪声过滤自动预处理电池形成阶段收集的数据以平滑数据。然后,例如,使用一阶或高阶导数,如图3中描述的dq/dv来转换数据。然后使用峰值检测识别特征以确定峰值位置和强度。

[0069]

参阅图7并再次参阅图2至6,图表98所示的数据对应于电池容量(q)关于第一轴100上标识的电池形成电压(v)与第二轴102上的形成电压(v)的导数(dq/dv)。数据中的峰值对应于电解质22中的溶剂、盐或添加剂的还原。例如,dq/dv中的大峰值104对应于电解质22中缺少添加剂。水分的存在抑制了ec峰值106,由于例如在形成期间电池暴露在水分中减少了乙烯的产生。增加水分导致还原特征的强度成比例增大,并抑制了ec还原。这些偏差可以与形成气体相关联,并结合起来以确定产生缺陷的根本原因。

[0070]

参阅图8并再次参阅图2至7,示例性自动或自动化工艺流程图108包括在电池形成期间确定初始电池充电的初始或第一步骤110。图2至4的数据可以用于此目的。在第二步骤112中,在电池形成期间,参照图6所述开始寿命循环。收集形成充电过程中的数据,并使用噪声过滤预处理数据以平滑数据。然后参照图3和7所述使用导数,例如dq/dv来转换数据。例如,通过峰值检测来识别特征以确定峰值位置和强度,如图6所示。在第三步骤114中,如果有必要,可以根据第一步骤110和第二步骤112的结果进行库存保存和初始加速寿命循环试验。

[0071]

参阅图9并再次参阅图2至8,示例性系统流程图116确定了系统的特征以及在电池形成10期间用于鉴定电池质量的电化学方法。下述处理或步骤全是自动的。服务器计算机118收集存储库120的所有系统数据,并对电池质量做出最后的决定,包括确定电池是高等质量122、中等质量124还是低等质量126,并进一步识别不可接受或劣质电池。存储库120从边缘计算机接收所有传感器数据和决定。服务器计算机188还提供了新系统“规则”的通信,并将这些规则通信到边缘计算机128。可以是单个或多个计算机的边缘计算机128提供感测和单站监测。边缘计算机128连接到至少一个传感器,用于正在制备的各个电池。服务器计算机118、存储库120以及边缘计算机128属于同一网络。每台计算机包括一个或多个处理器、存储器和存储器中存储的指令。存储器是非暂时性计算机可读介质。

[0072]

将包括溶剂130、粘合剂132、活性材料134和炭黑136在内的多种材料结合以产生第一浆料138。第一浆料138可以与铝140相结合以产生与上述描述的阴极18相似的阴极142。边缘计算机128监测形成阴极142的组分以及形成阴极142时的环境温度和湿度等条件。阴极142、隔膜144和阳极148组合在一起部分地形成电池组件146,阳极148类似于上述

描述的阳极16,整个组件进一步定义如下。将包括溶剂150、粘合剂152和活性材料154在内的多种材料结合以产生第二浆料156。铜158可以与第二浆料156相结合以产生与上述描述的阳极16相似的阳极148。边缘计算机128监测形成阳极148的组分以及形成阳极148时的环境温度和湿度等条件。

[0073]

电池组件146组装之后,添加电解质22,进行湿润工艺160,其由边缘计算机128监测。电池形成工艺162在湿润工艺160之后,其由边缘计算机128独立监测。脱气工艺164在电池形成工艺162之后,其由边缘计算机128独立监测。最后,在脱气工艺164完成之后,开始寿命循环工艺166,这一工艺由边缘计算机128独立监测。

[0074]

上述工艺中的每一步骤的时刻由边缘计算机128记录,并传送给服务器118。

[0075]

参阅图10,图表168示出了本技术中单个电池在寿命循环试验开始时连续放电事件的电池电压170与电池电流172(以毫安为单位)至时间174(以小时为单位)的电池放电数据。起先收集3个寿命充电/放电循环176、178、180开始时的放电数据。采用三次样条或类似拟合来拟合各个循环数据,并通过插值对齐容量。然后计算每两个循环之间的电压变化,例如给定为δv

2-1

。然后使用上述等式1计算δv

2-1

的统计方差。计算得出的统计方差与先前进行的加速批量验收试验有关。

[0076]

电池在形成充电循环中发生的细微电化学反应揭示了电池质量问题。通过数据统计和机器学习采用的模式识别用于识别质量问题,以允许在加速寿命循环试验之前且在生产早期识别缺陷电池,并进一步识别良好的电池,将其归类为低等质量类、中等质量类和高等质量类。

[0077]

为了收集电池电压放电数据,可以使用电压测量精度≥

±

0.01%满量程范围(fsr)的循环器(例如,0-5v范围精度为

±

5ma)。这些精度较低的循环器比已知的精度较高的循环器便宜,已知的循环器的电流测量精度≥

±

0.02%fsr(例如,0-5v范围精度为

±

10ma),且电流控制分辨率为0.0003%fsr。

[0078]

在本公开的另一方面中,该方法进一步包括将充电/放电曲线转换为一组包括统计方差、平均电池充电和放电值、电池充电和放电值的形状参数(偏差)在内的特征,电池充电和放电值包括从合适的统计分布(例如高斯分布)进行左或右倾斜产生的值,这些值根据第一循环到最多第十循环中的至少两个循环的电压或容量之间的差异计算而得。

[0079]

本公开的一种用于在电池形成10期间鉴定电池质量的系统和电化学方法提供了几个优势。这些优势包括一种方法,该方法将电池的电化学特征与数据统计和机器学习相结合以识别生产过程中电池可能出现的质量问题。利用形成中的数据和寿命循环开始时的数据,结合初始加速循环试验,并使用这些试验中的反馈来训练形成响应的模式识别算法,可以导致加速循环试验逐渐消失,并在电池生产中及早提供生产反馈。

[0080]

本公开的描述本质上仅仅是示例性的,并且不脱离本公开的主旨的变更旨在落入本公开的范围内。这种变更不应被视为背离本公开的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1