电弧热特性的潜隐故障暂态温度径向分布特征解析方法

1.本发明属于输电线路保护技术领域,尤其涉及一种电弧热特性的潜隐故障暂态温度径向分布特征解析方法。

背景技术:

2.沙漠、远海新能源电源经柔性直流电缆汇集、送出是未来远离陆上电网的规模化新能源集中汇集并网的重要手段之一。然而,参照目前工程经验,汇集支路的极间短路故障将很有可能使得全网换流器将在过流应力下快速闭锁(张北

±

500kv四端柔直工程的桥臂闭锁条件是1.5倍额定电流30us,云南

±

30kv光伏直流升压工程桥臂闭锁条件是1.5倍额定电流150us),导致整个换流系统停运。针对该问题的有效解决手段之一是对线路在绝缘缺陷发展为短路前的早期特征就提前识别、及时清除,形成系统的主动保护,尽可能规避极间短路故障的发生,保证系统安全运行。

3.大量实验表明,电缆从绝缘缺陷到短路故障期间存在一个持续数分钟的击穿期,即为潜隐故障阶段。绝缘缺陷本质上是一种随机性局部放电,电缆的绝缘能力允许情况下仍可能允许运行数小时甚至数月,并不能作为短路故障的必然征兆。而潜隐故障属于永久性故障,已形成了稳定放电通路,电缆绝缘能力在分钟级时间尺度快速下降,将在数分钟内击穿并短路,期间还伴随有持续性燃弧。相比短路故障,潜隐故障电流只有ma量级,比系统扰动更加微弱,传统量测手段较难准确观测。总结来看,相比于绝缘缺陷与短路故障,潜隐故障存在如下典型特点:1)必然性;2)持续性;3)有限观测性。

4.精确剖析潜隐故障内在演化机理、并寻找可用的潜隐故障外在特征是研究潜隐故障识别方法的基础。故可分别从故障内在机理与外在特征两方面概述现有研究进展。

5.按剖析重点不同,潜隐故障内在演化机理的解释包括电树生长理论、流注理论、及空间电荷理论。电树枝理论认为,当电树枝长度达到总绝缘厚度的90%时,将出现一段持续约3min短时击穿期,期间伴随有持续性电弧并释放大量热量。流注理论认为,进入击穿期后,电树通道内将出现缓慢生长(速度约为0.2mm/s)的自持性反流注,反流注连通两极时潜隐故障结束,此时将瞬间(ms级)击穿并短路。空间电荷理论认为,电缆的绝缘缺陷会产生大量空间电荷积聚,局部放电与泄漏电流是中和正负电荷的两种主要手段。而在击穿期,等效绝缘电阻缓慢下降,泄漏电流增大,中和空间电荷能力越来越强,相应局部放电量将逐渐减少,该过程持续时间在3~5min,可作为电缆短路前的标志。

6.综合上述研究及现有的潜隐故障模型可知,潜隐故障本质上可看作高阻短路与并联电弧的叠加。因此,故障外在特征的研究进展可根据故障性质不同分为短路特征与电弧特征研究。短路特征方面有故障电流时域特征、换流器出口处的高频电流电压特征、以及换流器主动注入后的新特征;电弧特征方面,重点分析了电弧的非线性伏安特性,包括电压、电流的时域波形畸变、以及电弧的特征频段等。

7.经研究发现,潜隐故障下各类电气量特征较弱,仅依赖电气特征较难判别。而潜隐故障伴随而来的持续性燃弧具有较为明显的发热现象,为故障特性研究提供一可行思路。

8.潜隐故障伴随性燃弧发热是一个复杂的电、热能量形态转换及能量场传播过程。现有针对电弧温度场的研究方法有仿真法与解析法。

9.仿真法通过搭建电弧的有限元温度场模型来做定性分析。目前,解析分析法研究较少,且仅停留于定性研究。总体上现有针对电弧热特性的研究仍局限于有限元仿真与定性分析,无法准确解析故障暂态温度在电缆表面上的空间传播规律,不能解释不同故障条件对所测温度特征的影响机理,难以应用于故障识别。

技术实现要素:

10.针对潜隐故障热特性机理尚不清晰问题,本发明对潜隐故障的热效应特征进行解析。结合潜隐故障等效模型,得出潜隐故障发热功率表达式;基于电缆三维物理模型及热传导理论,精确刻画故障温度空间分布规律。以故障发热功率为连接桥梁,建立故障电气量与温度量间的数学关系,提出一种电弧热特性的潜隐故障暂态温度径向分布特征解析方法,为潜隐故障识别新原理的设计奠定基础。

11.一种电弧热特性的潜隐故障暂态温度径向分布特征解析方法,包括如下步骤:

12.步骤1、根据电缆绝缘老化击穿实验数据,基于绝缘电阻模型和kizilcay电弧模型搭建潜隐故障等效电路模型;

13.步骤2、依据潜隐故障等效电路模型,推导解析出潜隐故障发热功率表达式;

14.步骤3、依据潜隐故障实验数据以及故障发展机理,建立潜隐故障点电缆的物理模型;利用传热理论,结合潜隐故障发热功率表达式解析出故障点暂态温度径向分布特征解析式,建立潜隐故障电气量与温度量间的关系。

15.进一步,潜隐故障等效电路模型为:

16.if(t)=uf(t)/(rc+1/g

arc

)

17.式中,if(t)、uf(t)分别为故障点处的电压和电流,rc为等效绝缘电阻、g

arc

为电弧电导。

18.进一步,利用阶梯函数近似拟合等效绝缘电阻rc模型为:

[0019][0020]

式中,t0代表刚进入潜隐故障的时刻;r

iso.f

表征t0时刻电缆的剩余绝缘能力;δr表示单位时间间隔δt内的绝缘能力下降值;ε(t)为单位阶跃函数,k为阶跃次数。

[0021]

更进一步,求解kizilcay电弧模型的电弧微分方程,得到电弧电阻稳态解析式,将其代入潜隐故障等效电路模型,可得故障等效绝缘电阻rc以及潜隐故障下的发热功率qf解析式分别为:

[0022]

rc=(u-u0)/δi

[0023]

qf=(u-u0)u0/rc[0024]

式中,u代表汇集母线上的极间电压,u0为电弧特征电压,δi为线路差动电流。

[0025]

进一步,步骤3中对故障温度径向传播过程做如下简化:

[0026]

1)略去电缆中对温度影响微弱的薄层结构,将电缆模型简化为缆芯、绝缘层、金属层及外护层四层;

[0027]

2)将复杂的传热行为分解为简单一维传热过程的叠加,根据电缆分层结构,将传

热过程正交解耦为热源对各材料层的横向传热过程以及不同材料层间的纵向传热过程,先考虑各层横向传热过程、再考虑各层的纵向传热过程叠加得到最终的故障温度径向分布解析式;

[0028]

3)根据传热过程是否受初始条件约束,将物体受热阶段划分为初始热状况以及正规热状况阶段,不同传热阶段的划分条件为:

[0029]

t*=l2fo*/α

[0030]

式中,fo为傅里叶数,当t》t*(相应fo》fo*)时,即进入正规热状况阶段,fo*通常取0.3,l为受热物体的宽度、α为受热物体材料的热扩散率系数;

[0031]

4)在秒级尺度上,忽略电弧的暂态非线性过程,将故障热源近似等效为一个热流源qf,热源向四周发出的热通量为:

[0032][0033]

式中,a为电缆破损表面积。

[0034]

更进一步,电缆破损面积可以近似用电缆半径dc和破损宽度l的乘积表示,即a=dcl。

[0035]

进一步,根据热传导理论,按照横向传热过程边界条件以及横向与纵向传热间的热量传递关系,分别列写定解方程并求解,从而得到最终的潜隐故障发热故障暂态温度径向分布特征解析式为:

[0036][0037]

其中,m、n、p分别为:

[0038][0039]

式中,t为时间;λe和αe分别为外护层材料的导热系数和热扩散率系数;re为外护层的外径;λ

al

和α

al

分别为金属层材料的导热系数和热扩散率系数;r

al

为外护层的外径;λi和αi分别为绝缘层材料的导热系数和热扩散率系数;ierfc(x)、erfc(x)、erf(x)属于高斯误差函数族,是指数函数的积分;φf为故障热通量,qf为故障电弧功率值,a为破损面积;为纵向传热边界;l

al

为金属层的径向宽度,l

al

=r

al

π;ρ

al

、c

al

分别为金属层材料的密度、

比热系数参数;the为外护层厚度。

[0040]

本发明的有益效果在于:(1)建立了潜隐故障等效模型,分析了潜隐故障下电压、电流特征,并详细推导了潜隐故障发热功率表达式;(2)基于电缆物理模型及传热理论,以故障热功率作为连接桥梁,建立起潜隐故障电压、电流、热功率、以及温度分布特征的定量关系,精确刻画了不同故障条件下的故障暂态温度空间分布规律。

附图说明

[0041]

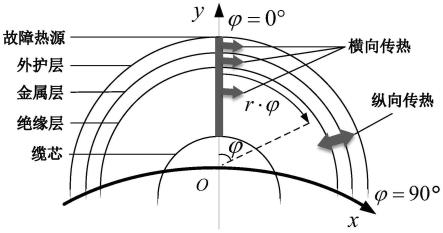

图1是潜隐故障点物理模型图;

[0042]

图2是解析方法中横向传热过程的求解边界条件示意图;

[0043]

图3是解析方法中横向与纵向传热间的热量传递关系分解示意图;

[0044]

图4是本发明的解析方法适用的新能源柔性直流汇集送出系统拓扑;

[0045]

图5是comsol中的标准直流电缆模型;

[0046]

图6(a)-6(b)是经pscad仿真得到潜隐故障电气量特征,其中图6(a)为故障下随时间变化的电压及电流的变化图,图6(b)为故障下随时间变化的电弧电流及功率的变化图;

[0047]

图7(a)-7(d)给出了本发明的解析方法与仿真结果对比;其中,图7(a)为金属层温度分布验证,图7(b)为外表面温度分布验证,图7(c)为金属层温度解析相对误差,图7(d)为外表面温度解析相对误差;

[0048]

图8给出了不同故障条件下的解析精度验证;

[0049]

图9给出了不同电缆型号下的解析精度验证;

[0050]

图10给出了直埋、排管与隧道敷设方式对故障温度分布的影响;

[0051]

图11给出了经修正后的解析方法对直埋方式下故障温度的解析精度。

具体实施方式

[0052]

下面结合附图,对实施例作详细说明。

[0053]

本发明提出了一种电弧热特性的潜隐故障暂态温度径向分布特征解析方法,其特征在于,所述方法包括以下步骤:

[0054]

步骤1、根据电缆绝缘老化击穿实验数据,基于绝缘电阻模型和kizilcay电弧模型搭建潜隐故障等效电路模型。

[0055]

考虑到故障的发展特性,泄露电流实验数据,可知等效绝缘电阻值近似线性减小,本发明利用阶梯函数近似拟合绝缘电阻rc模型为:

[0056][0057]

式中,t0代表刚进入潜隐故障的时刻;r

iso.f

表征t0时刻电缆的剩余绝缘能力;δr表示单位时间间隔δt内的绝缘能力下降值;ε(t)为单位阶跃函数。其中,等效绝缘电阻rc的数量级大小通常在几十至上百kω;k为阶跃次数,该量的值可以根据电缆绝缘老化击穿实验数据拟合获得。

[0058]

电弧电阻r

arc

的建模已有大量研究成果,其中基于电弧能量平衡理论的kizilcay电弧模型对电弧能量关系刻画最为准确,更加贴合本发明对于电弧热能的研究分析,故选用该模型。其控制方程为:

[0059][0060]

式中,τ、u0和r0分别为电弧时间常数、电弧特征电压和特征电阻。根据地下电缆故障实验数据,τ取0.2~0.4ms,u0取300~4000v,r0取0.005~0.015ω。

[0061]

综上,可以搭建出考虑了伴随电弧与故障发展过程的潜隐故障等效电路模型:

[0062]

if(t)=uf(t)/(rc+1/g

arc

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0063]

式中,rc为等效绝缘电阻、g

arc

为电弧电导,分别由式(1)及式(2)求得;if(t)、uf(t)分别为故障点处的电压和电流。

[0064]

步骤2、依据潜隐故障等效电路模型,推导解析出潜隐故障发热功率表达式。

[0065]

利用潜隐故障等效电路模型对故障发热功率解析式进行推导。首先求解式(2)所示的电弧微分方程,得到电弧电阻稳态解析式:

[0066]rarc

=rcu0/(u-u0)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0067]

式中,u代表汇集母线上的极间电压。

[0068]

将电弧电阻r

arc

代入回路拓扑约束(3),可同时解得故障等效绝缘电阻rc、以及潜隐故障下的发热功率qf解析式分别为:

[0069]

rc=(u-u0)/δi

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0070]

qf=(u-u0)u0/rcꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0071]

式中,δi为线路差动电流。

[0072]

步骤3、依据潜隐故障实验数据,以及故障发展机理,建立潜隐故障点电缆的物理模型,如图1所示,利用传热理论,解析出故障点暂态温度径向分布特征解析式,建立潜隐故障电气量与温度量间的联系。

[0073]

根据图1可知,潜隐故障下,电缆温度的径向传播过程是一个复杂的二维传热问题,本文对复杂传热过程分解为几个简单子过程的叠加,从而分步求解。

[0074]

分解思路如下:

[0075]

1)略去电缆中对温度影响微弱的薄层结构,将电缆模型简化为缆芯、绝缘层、金属层及外护层四层。

[0076]

2)将复杂的传热行为分解为简单一维传热过程的叠加。根据电缆分层结构,将传热过程正交解耦为:热源对各材料层的横向传热过程、以及不同材料层间的纵向传热过程。从而可以分别求解各材料层的横向温度分布与纵向温度分布过程,再叠加即可得到最终解。

[0077]

3)根据传热过程是否受初始条件约束,可将物体受热阶段划分为初始热状况以及正规热状况阶段。不同传热阶段的划分条件为:

[0078]

t*=l2fo*/α

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0079]

式中,fo为傅里叶数,当t》t*(相应fo》fo*)时,即进入正规热状况阶段,fo*通常取0.3。l为受热物体的宽度、α为受热物体材料的热扩散率系数。

[0080]

4)在秒级尺度上,可忽略电弧的暂态非线性过程,将故障热源近似等效为一个热流源qf,热源向四周发出的热通量为:

[0081]

[0082]

式中,a为电缆破损表面积,由于破损缺口通常为狭窄的锥型或柱形,故也可以近似用电缆半径dc和破损宽度l的乘积表示。

[0083]

综上,故障温度径向分布的精细化求解思路为:先求解各层横向传热过程,再考虑各层的纵向传热过程,叠加得到最终的精确解。

[0084]

横向传热过程边界条件由图2示出,横向与纵向传热间的热量传递关系由图3示出。依据图2可知,在故障点处,由于电弧功率值可由式(6)已知,可作为恒流源,属于第二类边界条件,在距离故障点180

°

处,由于传热过程对称,因此可视为绝热条件,此即横向传热过程的定解条件;另依据图3可知,纵向传热过程是由金属层向外护层传热,在近似忽略空气散热作用后,外护层内外两侧的边界条件分别为第一类边界条件与绝热条件。

[0085]

可根据热传导理论,按照上述图2与图3所示的边界条件,分别列写定解方程并求解,从而得到最终的潜隐故障发热故障暂态温度径向分布特征解析式为:

[0086][0087]

其中,m、n、p分别为:

[0088][0089]

式中,t为时间;λe和αe分别为外护层材料的导热系数和热扩散率系数;re为外护层的外径;λ

al

和α

al

分别为金属层材料的导热系数和热扩散率系数;r

al

为外护层的外径;λi和αi分别为绝缘层材料的导热系数和热扩散率系数;ierfc(x)、erfc(x)、erf(x)属于高斯误差函数族,是指数函数的积分。φf为故障热通量,qf为故障电弧功率值,a为破损面积;为纵向传热边界;l

al

为金属层的径向宽度,l

al

=r

al

π;ρ

al

、c

al

分别为金属层材料的密度、比热系数参数;the为外护层厚度。

[0090]

为了更好地验证本发明方法的有效性,通过仿真实验进行验证。分别搭建新能源柔直汇集送出系统仿真模型、以及电缆电磁场与温度场耦合模型如下。

[0091]

1)以两个新能源场站为例,搭建新能源直流汇集送出系统,如图4所示,场站1、2容

量分别为1.5mw和1mw。潜隐故障模型由式(1)与式(2)所给出,对汇集支路发生潜隐故障进行仿真分析。

[0092]

2)参照comsol案例库中的标准电缆温度场模型,以云南干塘子光伏直流升压汇集系统示范工程中的电缆型号为例,在comsol搭建yjv22-26/35kv型500mm2标称截面电缆温度场仿真模型。潜隐故障的径向位置设置于电缆上侧。此外,由于电缆的敷设方式有直埋、隧道及排管,三种敷设方式分别对应了砂土环境、流通空气环境与封闭空气环境。此处以电缆排管敷设为例,将电缆四周的环境材料设置为空气。如图5所示。

[0093]

以汇集支路1发生潜隐故障为例,设定故障等效绝缘电阻值rc为73kω,设定电弧模型参数u0及r0分别为1.0及0.015。仿真得到潜隐故障下的电压、电流波形以及电弧热特性如图6所示。

[0094]

从图6(a)中可知,汇集电压和线路电流在故障前后变化极其微弱,故障电流不到线路电流的5%,与正常负荷波动难以区分。但电弧热功率p1较大,达到271.8w,相比正常负荷发热,是一个较大的热源。设置故障条件(rc,u0)分别为(45kω,2.0kv)及(10kω,1.0kv),仿真得到电弧热功率p2、p3分别为801.4w以及1900.1w。

[0095]

以故障条件(rc,u0)=(45kω,2.0kv)为例,将仿真所得电弧热功率p2=801.4w代入电缆温度场模型,得到故障后电缆径向维度的温度分布。将温度随时间与空间的关系绘制成三维图像,验证所提温度空间传播特性解析理论的正确性。图7给出了仿真结果与所提解析计算结果的对比图,以及相对误差展示图。其中,相对误差的计算方法为:|t

理论-t

仿真

|/t

仿真

。

[0096]

从图7可以看出,完整理论所得的温度分布计算值与实际仿真结果基本吻合。金属层在传热阶段过渡期间误差较大,约为20%左右,该误差的产生原因为:该时期处于初始与正规热状况的过渡时期,解析式在过渡阶段存在一定误差。在进入正规热状况阶段后,各点温度误差均在5%以内。外表面计算值与仿真值的平均相对误差同样在5%以内,在近故障点处存在部分区域误差最大值在12%。

[0097]

下面验证不同影响因素(不同故障条件、不同电缆型号、以及不同电缆敷设环境)下,所提解析方法的适用性。

[0098]

1)不同故障条件(rc,u0)

[0099]

根据前文仿真结果,可得故障条件(rc,u0)为(10kω,1.0kv)时的故障热功率为1900.1w。所提理论在上述两种故障条件下的解析精度验证如图8所示。

[0100]

根据图8可知,在不同故障条件下,本发明所提解析方法所得结果与仿真值的平均误差控制在10%以内,在热功率不大的情况下最大误差为8.2%,当热功率较大时,最大误差为17.4%。虽然理论解析误差随功率增大略微增加,但均在10%以内,且由于潜隐故障的等效绝缘电阻通常均在数十kω以上,发热功率通产在几十至几百w量级,1900w已属于极限故障情况,因此可以认为所提解析方法误差均可保持在10%以内。

[0101]

2)不同电缆型号影响

[0102]

为验证不同电缆型号下所提方法的适用性,搭建yjv22-20/35kv型1200mm2标称截面电力电缆模型。选取故障条件(rc,u0)为(73kω,1.0kv)进行验证。所得结果在图9中给出。

[0103]

根据理论分析可得,当电缆型号发生变化时,只需改变分流系数p与扭曲因子g即可,对于1200mm2标称截面电缆而言,p、g取值为0.96和25。通过图9可以看出,对不同几何、

材料参数下的电缆,本发明所提解析方法在不同故障条件下所得结果与仿真值的平均误差同样控制在10%以内,最大误差为14.8%,对不同型号电缆均有良好的适用效果。

[0104]

3)不同电缆敷设环境影响

[0105]

前面所搭电缆的敷设方式为排管沟道敷设。然而除排管敷设外,电缆还有直埋以及隧道敷设方式。其中,隧道敷设方式下的电缆处于具有一定流通的空气环境中,需考虑自然对流换热系数,通常可取5w/(m2·

k);排管方式下的电缆处于封闭空气环境中,空气对流效果不明显。为此,此处将图5所示三维电缆物理模型的敷设方式分别设置为隧道与排管敷设,以验证不同电缆敷设方式对解析精度的影响。

[0106]

图10给出了考虑隧道敷设空气对流传热效果带来的温度分布影响,可以看出隧道空气对流散热对故障温度的影响仅在2%左右,两者温度分布几乎相同,故不会对解析精度产生影响。

[0107]

从图11可以看出,排管方式与隧道方式下的早期故障温度特征几乎相同,误差较小。而直埋方式由于受到砂土较为明显的散热作用,故障温度呈现出整体下降的特点,但是,故障温度的时、空分布规律并没有发生改变,因此,对于直埋方式下的线路,仅需要在原有的解析式上乘以一个系数即可。经过大量仿真实验,可以确定该系数约为0.69,经修正后的直埋敷设与排管敷设下潜隐故障温度分布差异如图11所示,可以看出,此时解析式相比仿真值的最大单点相对误差为4.6%,平均相对误差仅为1.8%。

[0108]

通过上面的对比验证可以看出,本发明提出的潜隐故障热特性分析方法在不同故障条件、不同电缆型号、以及不同电缆敷设环境下都是较为准确而有效的。

[0109]

此实施例仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1