用于瓦斯继电器自动排气点火试验装置及方法与流程

1.本发明涉及变压器瓦斯继电器技术领域,具体涉及用于瓦斯继电器自动排气点火试验装置及方法。

背景技术:

2.随着电网规模的扩大,变电站充油式主变高抗内部故障突发异常增多,系统内曾发生作业人员就地提取设备瓦斯告警气体时,设备起火导致伤人事故。传统变压器瓦斯继电器安装结构包括变压器本体、油枕、油枕连接管等。瓦斯继电器是变压器重要的主保护,安装在变压器油枕下的油管中。变压器本体、油枕、瓦斯继电器及各连接管内均充满绝缘油。

3.瓦斯继电器是重要充油设备故障告警装置,瓦斯继电器告警时收集的故障气体是否具有可燃性,成为主变高抗运行状况判定的重要指标之一。瓦斯气体如具备可燃性说明内部绝缘油发生了裂解,表征内部发生故障,作业人员不可靠近设备工作,防止突发爆炸起火危及人身安全。

4.目前针对瓦斯继电器故障气体取气点火验证工作,仅依靠现场人员前往设备本体处手动排油取气,无法远程操作,危险性极高。

技术实现要素:

5.为了解决上述现有技术存在的不足,本发明提供用于瓦斯继电器自动排气点火试验装置及方法。具体用于变电站充油式主变高抗瓦斯继电器轻瓦斯告警时远程自动排气点火,验证集气盒内气体是否可燃。

6.本发明提出的技术方案为:

7.用于瓦斯继电器自动排气点火试验装置,包括:

8.箱体,所述箱体内部设置集气罐、集油罐、点火装置和控制装置;

9.所述集油罐通过排油管道与集气盒的排油口连接,所述排油管道上设置排油电磁阀,所述排油电磁阀上设置液体流量计;

10.所述集气罐通过排气管道与集气盒的排气口连接,所述排气管道上设置排气电磁阀,所述排气电磁阀上设置气体流量计;

11.所述集气罐上设置出气口,所述出气口上设置电磁阀,所述出气口上方设置点火装置;所述点火装置的上方设置热敏元件;

12.所述控制装置包括控制器、电源、无线传输模块和报警模块,所述热敏元件、液体流量计和气体流量计的输出端连接控制器,所述控制器的输出端连接排油电磁阀、排气电磁阀、电磁阀、控制开关和报警模块。

13.作为本发明的进一步技术方案为,所述箱体的后侧设置安装支架,所述箱体的侧边设置通风孔。

14.作为本发明的进一步技术方案为,所述点火装置包括正电极、负电极和控制开关,

所述正电极和负电极通过控制开关与电源连接,所述电磁开关与控制器的输出端连接。

15.作为本发明的进一步技术方案为,所述无线传输模块为zigbee模块或gps无线模块。

16.作为本发明的进一步技术方案为,所述箱体、集油罐、集气罐为不锈钢材料一体压制成型。

17.作为本发明的进一步技术方案为,所述排油管道和排气管道为不锈钢材料制作;所述排油电磁阀和排气电磁阀采用铸铜材料制作。

18.本发明还提供用于瓦斯继电器自动排气点火试验方法,包括以下步骤:

19.当接收到轻瓦斯告警信号时,排油电磁阀打开,将集气盒内的绝缘油排入集油罐;

20.当排油量达到一定容量时,控制排气电磁阀,将集气盒内的气体排入集气罐;

21.通过点火装置对集气罐输出的气体进行点火,检测气体是否可燃;

22.当气体为可燃气体时,进行告警输出。

23.作为本发明的进一步技术方案为,所述当排油量达到一定容量时,控制排气电磁阀,将集气盒内一定量的气体排入集气罐;具体包括:

24.排油量通过设置在排油管道上的液体流量计进行检测,当排油量达到400ml时,排油电磁阀关闭,排油过程完成,此时将排气电磁阀打开,通过设置在排气管道上的气体流量计将集气盒内的10ml气体排入集气罐。

25.作为本发明的进一步技术方案为,所述通过点火装置对集气罐输出的气体进行点火,检测气体是否可燃;具体包括:

26.所述点火装置包括正电极和负电极,所述点火装置设置于集气罐出气口的端部,所述正电极和负电极通过控制开关与电源连接;所述出气口上设置电磁阀,控制装置对电磁阀和控制开关进行驱动点火,通过设置在点火装置上方的热敏元件判断气体是否可燃。

27.作为本发明的进一步技术方案为,所述当气体为可燃气体时,进行告警输出,具体包括:当气体为可燃气体时,正电极和负电极通电后产生电火花点燃气体,热敏元件受热发出告警信号,控制装置控制告警模块进行声光报警,并控制无线传输模块发送告警信号。

28.本发明的有益效果为:

29.1、本发明通过设置箱体对自动排气点火试验装置进行支撑和保护,通过集气罐接收变压器上的集气盒的气体,通过集油罐接收集气盒收集的绝缘油,集气罐通过排气管道与集气盒上的排气口连接,集油罐通过排油管道与集气盒底部的排油口连接,通过排油电磁阀和排气电磁阀对排油量和排气量进行控制,并通过气体流量计和液体流量计进行排气量和排油量的监测。气体流量计和液体流量计安装在排气电磁阀和排油电磁阀后部,实现计算流过的气、油量。

30.2、本发明的控制装置内部设置无线传输模块可将检测报警信号发送至对应的移动终端上,方便对维护人员的提醒和查看。

31.3、本发明的箱体、集油罐、集气罐、排油、排气管路为不锈钢材质,密封良好。

32.4、本发明实施例中,点火装置利用火花放电原理点燃气体,安装于集气罐管路尾部;热敏原件安装在点火装置上部,实现利用火焰加热热敏原件,热敏原件电阻值变化发送火焰可燃告警信号功能;

33.5、本发明通风孔的位置设置于点火装置所在的箱体的一侧,保证与外界助燃空气

流通,保证顺利完成点火试验。

附图说明

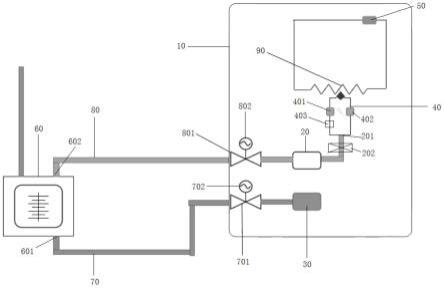

34.图1为本发明提出的用于瓦斯继电器自动排气点火试验装置结构示意图。

35.图2为本发明提出的用于瓦斯继电器自动排气点火试验装置箱体侧视图。

36.图3为本发明提出的用于瓦斯继电器自动排气点火试验装置箱体主视图;

37.图4为本发明提出的用于瓦斯继电器自动排气点火试验方法流程图。

38.图中所示:

39.10-箱体,20-集气罐,30-集油罐,40-点火装置,50-控制装置,60-集气盒,70-排油管道,80-排气管道,90-热敏元件;

40.101-安装支架,102-通风孔,201-出气口,202-电磁阀;401-正电极,402-负电极,403-控制开关;501-控制器,502-电源,503-无线传输模块,504-报警模块;601-排油口,602-排气口;701-排油电磁阀,702-液体流量计;801-排气电磁阀,802-气体流量计。

具体实施方式

41.以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

42.参见图1至图3,用于瓦斯继电器自动排气点火试验装置,包括:

43.箱体10,所述箱体10内部设置集气罐20、集油罐30、点火装置40和控制装置50;

44.所述集油罐30通过排油管道70与集气盒60的排油口601连接,所述排油管道70上设置排油电磁阀701,所述排油电磁阀701上设置液体流量计702;

45.所述集气罐20通过排气管道80与集气盒60的排气口602连接,所述排气管道80上设置排气电磁阀801,所述排气电磁阀801上设置气体流量计802;

46.所述集气罐20上设置出气口201,所述出气口201上设置电磁阀202,所述出气口201上方设置点火装置40;所述点火装置40的上方设置热敏元件90;

47.所述控制装置50包括控制器501、电源502、无线传输模块503和报警模块504,所述热敏元件90、液体流量计702和气体流量计802的输出端连接控制器501,所述控制器501的输出端连接排油电磁阀701、排气电磁阀801、电磁阀202和报警模块504。

48.本发明实施例中,通过设置箱体对自动排气点火试验装置进行支撑和保护,通过集气罐接收变压器上的集气盒的气体,通过集油罐接收集气盒收集的绝缘油,集气罐通过排气管道与集气盒上的排气口连接,集油罐通过排油管道与集气盒底部的排油口连接,通过排油电磁阀和排气电磁阀对排油量和排气量进行控制,并通过气体流量计和液体流量计进行排气量和排油量的监测。气体流量计和液体流量计安装在排气电磁阀和排油电磁阀后部,实现计算流过的气、油量。

49.本发明实施例中,控制器可以采用at89c2051微处理器,电源通过电源线与外部供电接口连接,也可以采用内置蓄电池的方式进行供电,具体以该装置的放置位置有关,当在户外设置时,通过设置内置电池实现供电,或采用太阳能供电方式,保证装置的正常运行。

电源通过电源转换器提供为控制器的工作电压,以及点火装置的点火电流。对于控制装置内部集成信号接收、发送模块,实现自动无线控制电磁阀排油、集气,实时读取流量数据,将点火结果信号至手机app。

50.本发明实施例中,控制装置内部设置无线传输模块503为zigbee模块或gps无线模块、也可以采用4g/5g通信模块,可将检测报警信号发送至对应的移动终端上,方便对维护人员的提醒和查看。

51.本发明实施例中,箱体10、集油罐30、集气罐20为不锈钢材料一体压制成型。排油管道70和排气管道80为不锈钢材料制作;所述排油电磁阀701和排气电磁阀801采用铸铜材料制作。

52.本发明实施例中,排油、排气管路为不锈钢材质,排油、排气管路尺寸可根据需要选择,具体的可选择标准管径φ4,主要功能是与各型号集气盒排油、排气口连接;电磁阀的阀体采用铸铜的材质,主要功能是控制排油、排气管路的通断;集油罐采用不锈钢材料,不锈钢一体压制成型器身密封良好,主要功能是存储排出的油、气。

53.本发明实施例中,点火装置利用火花放电原理点燃气体,安装于集气罐管路尾部;其中,点火装置40包括正电极401、负电极402和控制开关403,所述正电极401和负电极402通过控制开关403与电源502连接,所述控制开关403与控制器501的输出端连接。热敏原件安装在点火装置上部,实现利用火焰加热热敏原件,热敏原件电阻值变化发送火焰可燃告警信号功能;

54.本发明实施例中,箱体10的后侧设置安装支架101,所述箱体10的侧边设置通风孔102。通风孔的位置设置于点火装置所在的箱体的一侧,这样可以保证点火燃烧需要的辅助氧气。不锈钢箱体后部设置安装支架,可通过螺丝或轧带固定于主设备本体,其侧部设置有通气口,保证与外界助燃空气流通,保证顺利完成点火试验。

55.参见图4,用于瓦斯继电器自动排气点火试验方法,包括以下步骤:

56.s1,当接收到轻瓦斯告警信号时,排油电磁阀打开,将集气盒内的绝缘油排入集油罐;

57.s2,当排油量达到一定容量时,控制排气电磁阀,将集气盒内的气体排入集气罐;

58.s3,通过点火装置对集气罐输出的气体进行点火,检测气体是否可燃;

59.s4,当气体为可燃气体时,进行告警输出。

60.其中,在步骤s1中,当排油量达到一定容量时,控制排气电磁阀,将集气盒内一定量的气体排入集气罐;具体包括:

61.排油量通过设置在排油管道上的液体流量计进行检测,当排油量达到400ml时,排油电磁阀关闭,排油过程完成,此时将排气电磁阀打开,通过设置在排气管道上的气体流量计将集气盒内的10ml气体排入集气罐。

62.本发明实施例中,排气量、排油量可根据集气罐和集油罐的容量进行设置,或者根据现场集气盒的容量进行设置,具体的对此容量大小不做限制,优选的,集油罐的容量为400ml,集气罐的容量为10ml。

63.在步骤s3中,通过点火装置对集气罐输出的气体进行点火,检测气体是否可燃;具体包括:

64.所述点火装置包括正电极和负电极,所述点火装置设置于集气罐出气口的端部,

所述正电极和负电极通过控制开关与电源连接;所述出气口上设置电磁阀,控制装置对电磁阀和控制开关进行驱动点火,通过设置在点火装置上方的热敏元件判断气体是否可燃。

65.在步骤s4中,当气体为可燃气体时,进行告警输出,具体包括:当气体为可燃气体时,正电极和负电极通电后产生电火花点燃气体,热敏元件受热发出告警信号,控制装置控制告警模块进行声光报警,并控制无线传输模块发送告警信号。

66.本发明实施例中,排油操作步骤具体为:当控制模块接收到瓦斯继电器轻瓦斯告警动作信号后,自动打开排油电磁阀,排出集气盒内绝缘油流入集油罐,排出集气盒内400ml油量后,自动关闭排油电磁阀。

67.对于排气(点火)操作步骤具体为:当排油操作完毕后,控制系统打开排气电磁阀,排出集气盒内10ml气体流入集气罐,控制系统触发点火装置持续点火,控制系统触发气罐内气体喷出,如气体不可燃则热敏原件阻值无变化;若气体被点燃则热敏原件阻值变化产生告警信号,智能控制系统发送气体可燃信号至手机app,实时进行告警。本发明装置采用双电磁阀控制排油、排气管路通断。

68.本发明使用排气管尾部安装点火装置,利用点燃可燃气体加热热敏原件(热敏电阻丝)时电阻值的变化,可以实现判断集气盒内气体是否为可燃气体;本发明通过集油罐和集气罐的流量计可快速确认从集气盒中所排油量及排气量;本发明通过智能控制单元接收瓦斯继电器轻瓦斯告警信号,触发电磁阀排油、排气并记录流量实时数据,控制点火试验,无线发送点火结果至手机app;本发明通过利用一体压制成型及无焊缝制作,来保证集油罐、集气罐的密封性。

69.以上对本发明进行了详细介绍,但是本发明不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。不脱离本发明的构思和范围可以做出许多其他改变和改型。应当理解,本发明不限于特定的实施方式,本发明的范围由所附权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1