一种基于原型试验建立土体本构模型的方法及其所用的原型试验装置与流程

1.本发明涉及弹塑性力学领域中的一种基于原型试验建立土体本构模型的方法及其所用的原型试验装置。

背景技术:

2.在弹塑性力学领域中,土体的应力应变关系是岩土工程计算与分析的基础,又称为土体的本构模型。弹塑性力学中常用的弹塑性计算方法为增量法,增量法计算基本原理是依据屈服准则判定土体是否屈服,土体屈服后,探求各分级应力增量与应变增量之间的相关性,提供各级应力状态时应力增量作用下弹性计算所需的弹性参数,再依据弹性计算理论进行计算分析。土体为天然形成的材料,其物质组分与各组分之间相互作用关系因地而异。力学家经过长期不懈的坚持与努力,依据室内试验,提出了大量关于土体的本构模型,试图解决土体的工程计算与力学分析问题。然而因土体材料体量巨大、组分不定、力学作用关系复杂,目前计算精度仍远远不能满足工程需求,因而造成了巨量的工程浪费,且时有安全隐患。寻找在土体中施加足以反映土体的应力应变关系的作用力,并测定在该作用力的影响下,土体接近实际的位移响应,为工程计算与分析提供因地制宜的可靠参数依据是弹塑性力学领域亟待解决的科技难题。囊压试验是将袋装流体柱放置于土体中,通过流体压强增加实现分级加压与卸压,测试加压与卸压引起的土体变形。

技术实现要素:

3.本发明的第一个目的是提供一种基于原型试验建立土体本构模型的方法,该方法能够利用袋装流体实现在土体中施加足够大的加载、卸载作用,进而使土体在一定距离范围产生足够大的变形,将特定范围内土体作为共同受力体而产生侧向位移,通过侧向位移的测定确定土体在与工程使用中可以相比拟的荷载作用下的受力变形特性,确定土体的应力应变关系。

4.该种基于原型试验建立土体本构模型的方法包括如下步骤:

5.a)利用盛装于密封袋内的流体在土体中进行原型试验测试,包括根据测试目的,确定最大加载量、分级加载量、分级卸载量、单级加载与单级卸载径向位移测试要求,确定单级加载与单级卸载径向位移稳定标准、终止加载标准、终止卸载标准,并在土体中钻孔作为试验孔,在试验孔的外侧施工一个或多个测斜孔,将密封袋置于试验孔中,向密封袋内充入流体,在试验孔中形成袋装流体柱,利用密封袋及密封袋内的流体对试验孔侧壁施加压应力,测算压应力大小,并满足分级加载与卸载要求,完成加载与卸载,按照径向位移测试要求,测量试验孔侧壁与测斜孔中的一种或两种组合在不同深度的深层土体侧向位移;

6.b)通过以下两种方法之一,确定土体弹性模量与泊松比:第一种方法是在相同的测试点位置,绘制深层土体侧向位移测试点在步骤a)中测定的荷载量与深层土体侧向位移关系曲线,形成土体卸载再加载回弹试验曲线回滞环,并利用弹性变形条件下的圆孔扩张

理论,计算确定相应测试点的卸载-再加载回弹试验割线模量作为测试土体的弹性模量,用室内试验或其他试验或经验方法确定土体泊松比;第二种方法是在距离试验孔中心不同距离的弹性变形区内设置一个或多个深层土体侧向位移测试点并同步测试,令土体弹性模量与泊松比中的一个或两个弹性参数为未知数,利用圆孔扩张理论计算测试点土体侧向位移计算值,根据测试点土体侧向位移计算值与实测值相等建立方程或方程组,通过求解方程或方程组计算土体弹性模量、泊松比;

7.c)通过以下两种方法之一,确定在试验过程中第一次出现土体屈服对应的屈服土体的分布范围与屈服土体边界位置径向压应力:第一种方法实施步骤是这样的:第一步,根据步骤b)中确定的土体弹性模量与泊松比,依据圆孔扩张理论,分别计算步骤a)中各级试验加载下的试验孔侧壁或测斜孔的径向位移计算值;第二步,将第一步中计算的试验孔壁或测斜孔的径向位移计算值与步骤a)中的实测值比较,当计算值小于实测值时,则判定土体在相应加载作用下出现了屈服;第三步,假设第一次出现土体屈服时土体屈服区域边界的圆柱面(以下简称为屈服圆柱面)的半径及屈服圆柱面位置的径向压应力为未知数,依据圆孔扩张理论,屈服圆柱面外侧仍为弹性体,将屈服圆柱面半径作为等代加载试验孔半径,将屈服圆柱面位置的径向压应力作为等代圆孔试验加载量,计算土体屈服圆柱面外侧距离屈服圆柱面中心不同距离的土体深层侧向位移,按照与实测值相等的原则建立方程组,求解方程组,计算屈服圆柱面的半径与屈服圆柱面位置径向压应力;第二种方法实施步骤是这样的:将步骤b)中测算的弹性模量与根据步骤a)中的试验测试结果推算的土体的割线模量进行比较,判定割线模量与弹性模量相近的最高一级加载量为土体的屈服加载量,相应测试点位置为土体屈服圆柱面位置,再根据步骤b)中测算的土体弹性模量、泊松比与测试点屈服时的实测位移量,依据圆孔扩张理论计算屈服圆柱面位置的径向压应力与切向压应力;

8.d)依据以下方法确立土体的屈服准则:根据步骤c)中确定的屈服圆柱面位置径向压应力,判定屈服圆柱面内侧的土体处于塑性变形状态,屈服圆柱面外侧的土体处于弹性变形状态,将步骤c)中计算的屈服圆柱面位置土体的径向压应力作为大主应力,切向压应力作为小主应力,竖向压应力作为中主应力,将屈服圆柱面位置的土体单元主应力状态作为土体屈服面中的屈服点,通过屈服点组建屈服面;

9.e)采用以下方式确定土体后继屈服面与塑性力学增量法计算所需的第一次屈服弹性计算模量:依据塑性力学增量法计算方法,假设步骤c)中确定的屈服圆柱面内侧土体屈服后的增量法计算采用的弹性计算模量为未知数,在试验土体出现第一次屈服后,以屈服圆柱面为边界,将试验土体划分为屈服圆柱面内侧的圆筒状土体与屈服圆柱面外侧的土体,再根据拉梅方程式计算试验孔侧壁径向位移计算值或屈服圆柱面内侧的测试点位置深层土体侧向位移计算值,依据计算值等于实测值,建立方程式,并通过方程式的求解,计算试验土体第一次屈服后的用于弹性计算的模量(以下称第一次屈服弹性计算模量);并以步骤c)中对应的试验加载量屈服圆柱面内侧的测试点位置的径向压应力作为大主应力,上覆土压应力作为中主应力,再通过拉梅方程式计算土体试验孔侧壁或屈服圆柱面内侧的测试点位置的切向正应力作为小主应力,确定土体第一次后继屈服点的应力状态,通过后继屈服点组建土体第一个后继屈服面;

10.f)对于步骤e)确立的第一个后继屈服面之后的后续分级试验加载产生的后继屈

服面与相应的后继屈服弹性计算模量,按照以下方法确定:首先,依据步骤d)确立的屈服准则,假设试验土体中弹性体与塑性体的分界圆柱面(相当于步骤c)中的屈服圆柱面,以下也称为屈服圆柱面)半径为未知数,屈服圆柱面位置处的径向压应力等于步骤c)中确定的屈服圆柱面位置径向压应力,重复步骤c)中的第一种方法的第三步,计算屈服圆柱面半径,并计算屈服圆柱面处的径向位移;然后,根据土体第一次屈服后的后续试验加载级数,将屈服圆柱面内侧的土体划分为与后续试验加载级数数量相同的多个同心土体圆筒,并自外侧向内侧,使得各个同心圆筒的分界面上的径向压应力由低到高,依次与土体屈服后各级试验加载量相同;利用前一级加载计算的各次土体屈服弹性计算模量,自屈服圆柱面与第一个后继屈服圆柱面围合成的土体圆筒开始,由外向内,自屈服圆柱面开始,以塑性力学中的增量法,依据拉梅方程式,依次计算土体圆筒分界面位置径向位移,并建立方程式,通过方程求解,依次推算各个土体圆筒的外径;再令外径最小的土体圆筒在相应加载作用下后继屈服弹性计算模量为未知数,计算试验孔侧壁位置土体的径向位移,依据试验孔侧壁位置径向位移计算值与实测值相等,建立方程式,通过方程式求解,计算该后继屈服弹性计算模量;再依据试验孔侧壁位置处的土体单元主应力状态,参照步骤d)中确立土体屈服准则的方法,通过土体单元在应力空间中的屈服点,组建后继屈服面。

11.在上述的基于原型试验建立土体本构模型的方法中,在上述的步骤d)中,可假定土体屈服面为平面,根据屈服点确定屈服面;

12.在上述的基于原型试验建立土体本构模型的方法中,在上述的步骤e)或步骤f)中,可假定土体后继屈服面为平面,根据屈服点确定后继屈服面;

13.在上述的基于原型试验建立土体本构模型的方法中,在上述的步骤e)或步骤f)中,当试验孔壁在单级加载作用下,出现径向位移突然增加或者出现不可接受的位移量,可判定为土体出现破坏,对应的上级加载所确定的试验孔壁土体屈服面可作为土体破坏面。

14.在上述的基于原型试验建立土体本构模型的方法中,在上述的步骤f)中,可按照以下方法,判定加载条件与卸载条件,选择计算参数:利用步骤b)~步骤f),在应力空间中构建弹性区、屈服面、各级后继屈服面及破坏面,将测试土体单元应力空间划分为弹性区、屈服硬化区、破坏区三种区域,测试出土体弹塑性增量法计算需要的弹性参数及土体屈服后破坏前分别对应各级屈服面的后继屈服弹性计算模量。在增量法计算过程中,首先,判断计算单元应力状态在应力空间中对应的区域,按照以下方法判断加载与卸载条件:第一步,根据计算单元当前主应力状态;第二步,将计算单元当前应力状态放置于含有土体屈服面、后继屈服面与破坏面的三维应力空间中,当计算点处于屈服硬化区域时,进一步确定计算单元应力状态所处的屈服面;第三步,假定计算单元处于加载与卸载状态中的一种,利用增量法进行下一步计算,选用后继屈服弹性计算模量进行加载计算或选用土体弹性模量进行卸载计算,计算土体单元的主应力状态,并重复第一步;第四步,判断第三步计算的土体单元主应力状态与第一步计算的土体单元主应力状态在土体应力空间中的相对位置,当第三步计算的土体单元主应力状态较第一步计算的土体单元主应力状态更接近土体试验加载下一级屈服面时,判定为加载过程;反之,判定为卸载过程,当本步骤中的判断结果与第三步加载计算或卸载计算假定一致时,本次计算有效,否则改变第三步计算假定,重新计算。

15.在上述的基于原型试验建立土体本构模型的方法中,在上述的步骤a)中,在土体中完成分级加载,分级卸载,再分级加载,并同步进行试验孔侧壁与测试点土体深层侧向位

移测量,进行土体卸载再加载回弹试验。

16.在上述的基于原型试验建立土体本构模型的方法中,在上述步骤a)中,在试验孔内设置测斜孔,通过测斜孔测算试验孔侧壁的径向位移。

17.在上述的基于原型试验建立土体本构模型的方法中,在上述步骤a)中,在试验孔附近施工具备测定土体深层侧向位移功能的测斜孔,同步测量测斜孔的深层土体侧向位移,并通过测量试验孔与测斜孔的倾斜度及孔口距离,测算各水平面上试验孔与测斜孔的水平距离。

18.在上述的基于原型试验建立土体本构模型的方法中,在上述步骤a)中,终止加载标准中的最大压应力与测试场地拟建工程在土体中实际附加应力的大小相匹配。

19.在上述的基于原型试验建立土体本构模型的方法中,在上述步骤a)中,在隧道掘进过程中,穿越掌子面向土体中施工超前钻孔,并利用超前钻孔作为试验孔,在施工过程中进行超前测试。

20.在上述的基于原型试验建立土体本构模型的方法中,在上述步骤a)中的试验孔竖直、倾斜或水平设置。

21.在上述的基于原型试验建立土体本构模型的方法中,在上述步骤a)中,先在土体中施工竖井,利用竖井作为操作面,向土体中钻凿斜向或水平向的钻孔作为试验孔。

22.在上述的基于原型试验建立土体本构模型的方法中,在上述步骤a)中,采用孔压反力施工方法进行试验孔孔口的止水处理。

23.在上述的基于原型试验建立土体本构模型的方法中,上述步骤a)中,利用同一土层在不同渗径条件下的试验孔侧壁位移测试值差异,计算土体变形与时间相关性参数。

24.在上述的基于原型试验建立土体本构模型的方法中,上述步骤a)中,将各测试点的实测加载持续时间除以等效渗径的平方,进行渗透条件影响的归一化处理,以测算土体固结引起的测试参数差异或缩短试验时间。

25.本发明的第二个目的是提供一种基于原型试验建立土体本构模型的方法所用的原型试验装置,该试验装置可对土体进行原型试验测试。

26.该基于原型试验建立土体本构模型的方法所用的原型试验装置包括密封袋、孔径测量装置、距离测量装置、流体压强测量装置、密封连接、流体输入输出装置六部分,其中的密封袋为具备密封性能的由柔性材料制作的袋状部件,密封袋内盛装有流体,孔径测量装置为具备测量试验孔横截面尺寸功能的装置,且孔径测量装置上安装有具备在流体中下沉或上浮功能的装置,孔径测量装置包裹有密封外壳,距离测量装置是具备测量孔径测量装置在试验孔中位置功能的装置,流体压强测量装置是具备测量流体压强功能的装置,流体输入输出装置是具备将流体输入或输出密封袋功能的装置,密封连接是将密封袋与流体输入输出装置密封连接的部件。

27.在上述的基于原型试验建立土体本构模型的方法所用的原型试验装置中,上述的孔径测量装置与距离测量装置中的一种或两种组合可以是光学测距仪器与声学测距仪器中的一种或两种组合。

28.在上述的基于原型试验建立土体本构模型的方法所用的原型试验装置中,可在上述的孔径测量装置的下部安装测斜装置。

29.在上述的基于原型试验建立土体本构模型的方法所用的原型试验装置中,上述的

孔径测量装置是埋设于试验孔内的测斜管与放置于测斜管内的测斜仪的组合。

30.在上述的基于原型试验建立土体本构模型的方法所用的原型试验装置中,上述的孔径测量装置上安装有体积可变的密封气囊,密封气囊上连接有气管与气体输入输出装置。

31.本发明的基于原型试验建立土体本构模型的方法及其所用的原型试验装置,该本构模型理论正确,参数简单且可依据土体原型试验获取,建立该本构模型的方法简单易行,所依据的原型试验装置可利用水与气的组合对土体施加巨大荷载作用,以使得土体在试验过程中的承受的荷载水平与工程实际中承受的荷载水平相当,从而使得试验过程中的各项位移测试值与工程实践中实际值具备可比拟的基础,因此,模型参数可靠稳定,试验设备操作简单,精度高,造价低,可靠度高。

附图说明

32.图1为本发明的第一个实施例所用的原型试验的试验孔、测斜孔与土层分布剖面示意图;

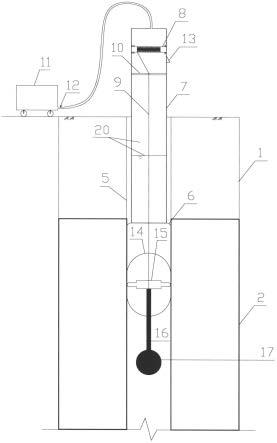

33.图2为本发明的第一个实施例所用的原型试验装置剖面原理图;

34.图3为本发明的第一个实施例所用的原型试验囊压加卸载量与试验孔侧壁径向位移关系图;

35.图4为本发明的第一个实施例所用的原型试验测试时单级囊压加载作用下试验孔侧壁径向位移与测试时间关系示意图;

36.图5为本发明的第一个实施例所用的水平向试验孔、竖井与土层分布剖面示意图;

37.图6为本发明的第二个实施例所用的原型试验试验孔剖面构造示意图;

38.图7为本发明的第二个实施例所用的原型试验试验孔横截面构造示意图;

39.图8为本发明的第三个实施例所用的囊压加载原型试验试验孔上部照片;

40.图9为本发明的第三个实施例所用的囊压加载原型试验试验孔与测试点平面布置图;

41.图10为本发明的第三个实施例所用的囊压回弹再压缩原型试验试验孔与测试点平面布置图;

42.图11为本发明的第三个实施例所用的囊压加载原型试验试验孔侧壁在不同加载作用下深层土体水平位移测试曲线;

43.图12为本发明的第三个实施例所用的囊压加载原型试验试验wc7测试点在不同加载作用下深层土体水平位移测试曲线;

44.图13为本发明的第三个实施例所用的囊压回弹再压缩原型试验wc2测试点在不同加载作用下深层土体水平位移测试曲线;

45.图14为本发明的第三个实施例所用的囊压加载原型试验试验孔侧壁测试点3~7.5m深度土体水平位移~加载量关系曲线;

46.图15为本发明的第三个实施例所用的囊压加载原型试验试验孔侧壁测试点7.5~9.5m深度土体水平位移~加载量关系曲线;

47.图16为本发明的第三个实施例所用的囊压加载原型试验试验孔侧壁测试点9.5~11.5m深度土体水平位移~加载量关系曲线;

48.图17为本发明的第三个实施例所用的囊压加载原型试验试验孔侧壁测试点11.5~18.5m深度土体水平位移~加载量关系曲线;

49.图18为本发明的第三个实施例所用的囊压加载原型试验wc7测试点2.5~7.5m深度土体水平位移~加载量关系曲线;

50.图19为本发明的第三个实施例所用的囊压加载原型试验wc7测试点7.5~9.5m深度土体水平位移~加载量关系曲线;

51.图20为本发明的第三个实施例所用的囊压加载原型试验wc7测试点9.5~11.5m深度土体水平位移~加载量关系曲线;

52.图21为本发明的第三个实施例所用的囊压加载原型试验wc7测试点11.5~19m深度土体水平位移~加载量关系曲线;

53.图22为本发明的第三个实施例所用的囊压回弹再压缩原型试验wc2测试点5m与8m深度土体水平位移~加载量关系曲线;

54.图23为本发明的第三个实施例所用的囊压回弹再压缩原型试验wc2测试点13m与14m深度土体水平位移~加载量关系曲线;

55.图24为本发明的第三个实施例所用的囊压回弹再压缩原型试验wc2测试点16~18m深度土体水平位移~加载量关系曲线;

56.图25为本发明的第三个实施例所用的试验孔及各级屈服圆柱面划分原理图。

具体实施方式

57.附图标记说明:1-填土;2一粉土;3-黏性土;4-砂土;5-试验孔;6-密封袋;7-密封连接;8-辘轳;9-距离测量装置;10-对心控制板;11-流体输入输出装置;12-流体压强测量装置;13-控制器;14-密封外壳;15-孔径测量装置;16-测斜装置;17-配重;18-竖井;19-测斜孔;20-流体;21-中粗砂填料;22-地表沉降测试点;

58.作为本发明的第一个实施例,下面结合图1~图5,介绍本发明的基于原型试验建立土体本构模型的方法所用的第一种原型试验装置的构造、工作原理及实施原位测试的步骤。首先,结合图2介绍本发明的囊压原型试验装置的构造及工作原理。该试验装置包括密封袋、孔径测量装置、距离测量装置、流体压强测量仪、密封连接、流体输入输出装置六部分,其中的密封袋为具备密封性能的由柔性材料制作的袋状部件,密封袋内盛装有流体,孔径测量装置为具备在密封袋内测量密封袋横截面尺寸的装置,距离测量装置是具备测量孔径测量装置在密封袋内位置的装置,流体压强测量仪是具备测量流体压强功能的装置,流体输入输出装置是具备将流体输入或输出密封袋功能的装置,密封连接是将密封袋与流体输入输出装置密封连接的部件。在本实施例中,密封袋可以是用柔性的膜或不透水布制作而成的长条状部件,密封袋底部与侧壁封闭,密封袋上部与密封连接连接,其中的流体为在密封袋内向密封袋侧壁施加压应力的气体与液体中的一种或两种组合。在本实施例中,可采用弹性的密封袋,以适应在密封袋加入流体压力后,扩大密封袋直径。在本实施例中,也可以将较大直径的密封袋折叠后放入试验孔,密封袋具备充入流体后膨胀扩径的功能。在本实施例中,可选用透明的密封袋,以便于在试验过程中观察拍摄试验孔侧壁的状态变化。在本实施例中,孔径测量装置或距离测量装置可以是光学测距仪或声学测距仪,如激光测试仪或超声波钻孔孔径测试仪等。在本实施例中,孔径测量装置也可以是位移传感器,可以

在水平面内安装多个沿着试验孔的圆形横截面径向布置的多个位移传感器,孔径测量装置的测量数据最好能直接传递至记录仪中记录留存。在本实施例中,孔径测量装置的外围可用透明且密封的外壳包裹,以保护孔径测量装置的相关部位免于流体入浸。在本实施例中,孔径测量装置的外围可用透明且密封的外壳包裹,且外壳可设置为球形,以利于确保孔径测量装置在工作过程中与试验孔轴线垂直。在本实施例中,使孔径测量装置的重心与外壳的重心的连线与试验孔轴线平行,可以在孔径测量装置的下部安装测斜装置,还可以在测斜装置的下部安装配重,以使得孔径测量装置的操作面在漂浮状态下始终与试验孔的轴线垂直,便于测量试验孔的孔径。在本实施例中,还可以在孔径测量装置的外围包裹中部为柱形面的透明弹性密封外壳,且密封外壳的内部充有压强不小于试验孔内流体压强的气体或液体中的一种或两种组合,在测试时,使得密封外壳的中部侧壁始终与测试孔壁密切接触,通过测量密封外壳的直径测算测试孔的孔径。在本实施例中,距离测量装置可以是测绳,可以通过距离测量装置的长度测量孔径测量装置进入试验孔的深度,同时可通过测绳的收放,往返测量试验孔各深度处的孔径。在本实施例中,可在密封连接内安装测绳对心控制板,通过在对心控制板的中心开孔穿越测绳,控制测绳一直处于在测试孔的中轴线位置。在本实施例中,可在密封连接的上部安装辘轳与控制器,以便于测绳收放,也可以在密封连接上安装电动辘轳实现孔径测量装置的上下移动,还可以通过在孔径测量装置上安装密封气囊,通过与密封气囊连接的气管进行充气与排气控制密封气囊的体积,利用密封袋的浮力控制孔径测量装置上浮或下沉,并可通过密封气囊压强的测定测算孔径测量装置的位置。在本实施例中,流体压强测量仪可以是气体或液体压强测量仪器中的一种或两种组合。在本实施例中,流体可选择水与空气的组合,用气压计作为流体压强测量仪,相应的用空气压缩机作为流体输入输出装置。在本实施例中,选择水与气体的组合的优点在于,一方面用水压力平衡土体中的地下水压力,在水的上方,用气体加压的优点可通过气体的压缩维持密封袋内压强稳定,操作简单。在本实施例中,也可选择以水塔等形式对密封袋的侧壁施加试验加载压力。另外,水和气都是透明的,便于利用光学仪器进行试验测量。

59.本第一个实施例以下部分,主要介绍利用本发明的原型试验装置进行土体原型测试的具体实施方式与步骤。根据测试目的,确定最大加载量、分级加载量与卸载量、单级加载与卸载径向位移测试要求、单级加载与卸载后径向位移稳定标准、终止加载标准、终止卸载标准,并在土体中钻孔作为试验孔。在本步骤中,针对测试土层的测试目的可以是测试土体的力学特性,这种情况下,最大加载量应该加载到土体达到屈服或破坏。当以满足工程需求为目时,可结合被测试土体在工程活动中所需承担的极限荷载作用作为最大加载量。分级加载量的确定一般要考虑测试精度要求与测试时间控制,分级越多,测试时间越长,测试成本越高,测试精度越高,在岩土工程应用测试中,一般可选择分8~12级等量加载,可分4~6级等量卸载,即选用单级加载量的2倍作为单级卸荷量。每级加载与卸载的测试孔径向位移测试要求主要是指测试的间隔时间,对于每次加载后应立即测量各深度的径向位移,考虑到测试量比较大,可在加载后10~30分钟内完成第一次径向位移测量,以后每隔30分钟~60分钟重复测试一次。当然,可采用自动化监测技术,提高监测效率并缩短时间间隔。单级加载或卸荷后的位移稳定标准与试验孔直径大小、单级加荷大小及土体的力学性质、测试精度要求有关,一般情况下,可取每级荷载作用下,测试孔径向位移速率小于0.05~1mm/h作为每级加载的径向位移稳定标准,每级加载的径向位移稳定后,方可进行下一级加

载。单级卸荷位移稳定标准也可取为0.05~1mm/h。在本步骤中,终止加载标准以满足以下条件之一实施:(一)达到最大加载量要求;(二)在试验过程中,后一级加载后,测试孔的径向位移不稳定。关于第(二)点,可用以下两个标准之一进行判别:(a)后一级加载试验孔侧壁的侧向位移量达到或超过前一级加载侧向位移量的5倍;(b)后一级加载的径向位移与测试时间的对数关系曲线出现明显拐点;(c)密封袋达到最大直径。本步骤的另一工作是在土体中钻孔做为试验孔。本步骤中的钻孔应穿越被测试的岩层或土层,可以通过增加试验孔直径的方法提高测试精度。在本步骤中,可在试验孔附近不同距离施工一个或多个用于测试土体深层侧向位移的测斜孔,在本步骤中,可结合隧道掘进实时进行超前测试,即穿越掌子面向土体中施工超前钻孔,并利用超前钻孔作为试验孔。在本步骤中,可根据需要设置竖直、倾斜或水平方向布设的试验孔,以和工程需要相匹配或用于测试土体的各项异性力学特性。在本步骤中,当采用斜向或水平向的试验孔进行测试时,可先在土体中施工竖井,然后再利用竖井作为操作面,向土体中钻凿斜向或水平向的钻孔作为试验孔,如图5所示。在本步骤中,当试验孔的孔口位于地下水位以下时,可用孔压反力施工方法进行孔口止水处理。钻孔完成后,将密封袋置于试验孔中。可在密封袋内放置钢管等杆状构件,将柔性的密封袋折叠插入试验孔中。在本步骤中,当试验孔的孔口需要止水措施时,可参照第一步使用的孔压反力施工方法进行止水。密封袋安装后,向密封袋内充入流体,并在试验孔中形成长细比足够大的袋装流体柱。流体可取为水或水与气的组合,要求袋装流体柱的长细比足够大,以满足柱状圆孔扩张计算理论的假设条件。利用密封袋及密封袋内的流体对试验孔侧壁施加压应力并测算压应力大小,并满足分级加载要求,完成单级囊压加载。在加载过程中,应按照径向位移测试要求,测量试验孔侧壁在加载压应力作用下的径向位移量,直至加载后的径向位移量满足单级加载稳定标准。经过多级加载与测试,直至满足第一步中确定的终止加载标准。达到最大加载量后,再进行分级卸载与相应的测试。还可以根据测试需要,卸载后再进行加载试验并同步测试,进行土体的回弹试验。本发明的原型试验装置,可以利用袋状流体在土体中施加巨大的压力,可以在试验过程中对土体进行劈裂破坏,充分测试土体在与工程所需承载力相当的条件下,测试土体的变形特性。如本实施例前述内容,可实现多级加载,多级卸载,每级加载或卸载又进行多次的变形测试,每次变形测试可沿试验孔深度方向逐段测试,因此,试验数据信息十分丰富,可提供多种计算参数。如,对于单级荷载作用下,单个测试点,便可提供类似图4所示的试验孔的径向位移ur~t关系曲线,该曲线可反映原位土体的固结特性。对于单个测试点,在加载与卸载完成后,可提供形似图3所示的压应力pz与径向位移ur的相关性曲线,根据图3,可测算各级加载对应的割线模量e

pz

与土体回弹模量eur,对于达到破坏标准的测试点,还可以测试出囊压极限加载量p

zk

。在图3中,应利用圆孔扩张理论对测试的径向位移进行数据处理,以计算囊压变形模量。对于如图1所示的土层分布,本试验还可以在任一级加载后,测试同一时刻,第3层黏性土在距离层顶与层底不同渗径条件的位移量。因如图1所示的土层分布,第一层填土(1)下方为砂性土(2),其下为黏性土(3),黏性土(3)的下部为砂性土(4),在变形稳定前,黏性土(3)的顶部与底部径向位移比计算值大,能够反映土体固结变形特性。在本实施例中,在试验加载与卸载过程中,同步测量试验孔侧壁径向位移与测量测斜孔在各深度的深层土体侧向位移,为验证土体的本构模型正确性提供测试参数。对于弹性模型参数,可利用试验,采用如下方法获得:(一)试验开始前,在距离试验孔的中轴线r1、r2、r3三个或更多个不同距离位置,布设3个

或更多测斜孔。并选择合适的r1、r2、r3值,使得在试验过程中,相应的三个测斜孔一直位于弹性变形区域;(二)假设在试验过程中,土体的弹性区域与塑性区的分界面为距离试验中轴线距离为re的圆柱面,测试点的径向压应力为pe,土体的弹性模量为e,柏松板为υ(也可以根据室内试验测得),测斜孔在相应荷载作用下的与测试点处于同一水平面上的侧向位移分别为u1、u2、u3,则可根据弹性变形小孔扩张理论建立方程组f(pe,e,r,υ,ui)=0(i=1,2,3,4)。从而求解出(pe,e,r,υ)值,计算r圆柱面处的应力即为土体屈服时的应力状态;(三)以与(二)同样的方法求解前一级加载结束时的屈服圆柱面r0值,令dr=r-r0;(四)假定土体符合刚塑性模型,计算在本级加载前后的屈服圆柱面间距值:drg=r

g-r

g0

;(五)比较dr与drg的大小,当dr-drg=0时,表明土体满足刚塑性模型,当dr-drg<0时,表明土体加荷硬化,当dr-drg>0时,表明土体加荷软化。

60.作为本发明的第二个实施例,主要结合图6~图7,介绍本发明的基于原型试验建立土体本构模型的方法所用的第二种原型测试装置的构造与工作原理。本实施例与前述第一个实施例相似,主要区别在于以下两方面,在密封袋与试验孔侧壁之间放置测斜孔,通过深层土体侧向位移测量与测斜孔顶部位移测量,测算试验孔直径变化。并用粗砂回填密封袋、测斜管与试验孔壁之间的空隙。另外一个区别是在试验过程中,在试验孔壁形成超静孔隙水压力排除通道。

61.作为本发明的第三个实施例,结合图8~图25,详细介绍本发明的基于原型试验建立土体本构模型的方法具体实施步骤。

62.一、第一步,进行原型试验准备与实施工作,主要内容包扩确定最大加载量、分级加载量与分级卸载量、单级加载与单级卸载径向位移测试要求、单级加载与单级卸载径向位移稳定标准、终止加载标准、终止卸载标准,并在土体中钻孔作为试验孔,并在试验孔的外侧施工一个或多个测斜孔。

63.在本实施例中,选择的原型测试试验场地的土层分布及各土层主要物理力学性指标如表1所示。

64.表1试验场地主要影响土层常规物理力学性质表

65.[0066][0067]

本实施例中,介绍本发明人进行的2个原型试验,第一个试验是囊压加载试验,第二个试验是囊压回弹再压缩试验。

[0068]

1.囊压加载试验

[0069]

本发明人于2021年12月~2022年1月之间,采用如图6与图7所示的囊压试验装置进行了试验。在试验孔中设置了两根测斜管,试验孔直径400mm。试验时采用双层密封袋,内层密封袋直径200mm,外层密封袋直径为400mm。试验前,外层密封袋与内层密封袋的底部密封并相对固定,将内层密封袋底部灌装2m长度的粗砂;钻孔完成后,将外层密封袋连同内层密封袋及安装在底部的测斜管一起放置于钻孔内;然后在孔口将内层密封袋灌满砂;再将外层密封袋与钻孔孔壁之间的空隙灌满粗砂,密封外层密封袋。为了预防外层密封袋在流体压力作用下遇到填土中的尖锐障碍物而被刺破,在地面以下1.6m范围内安装了钢护管,钢护管与外层密封袋之间用粗砂填实。试验孔深21.5m,安装完成后,外层密封袋与内层密封袋是紧密接触的,通过内层密封袋内装砂,确保形成直径200mm的加压孔。试验孔顶部安装后如图8所示,试验孔与监测孔平面布置如图9所示。试验孔地下水位埋深1.6m,加载过程如表2所示,每级加载稳定控制标准设定为3小时。

[0070]

表2囊压加载试验加载分级情况表

[0071][0072]

2.囊压回弹再压缩试验

[0073]

为了测得试验场地各土层、各深度的原位土体的弹性模量e值,做了原位土体的囊压回弹再压缩试验,试验钻孔直径300mm,试验孔壁不再设置测斜孔与粗砂回填,密封袋直接贴紧试验孔侧壁。袋装流体顶部埋深为3m,底部深度为24m。2022年1月20~22日完成加载-回弹-再加载试验。试验孔平面与监测平面布置图如图10所示。试验时,采用与密封袋内连通的水柱高度计量施加荷载量。回弹再压缩试验的加荷卸荷分级见表3,每级荷载稳定控制标准设定为2小时。

[0074]

表3囊压回弹再压缩试验分级加载加载

[0075][0076]

在原型试验实施时,将密封袋置于试验孔中,向密封袋内充入流体,并在试验孔中形成长细比足够大的袋装流体柱,利用密封袋及密封袋内的流体对试验孔侧壁施加压应力,测算压应力大小,并满足分级加载要求,完成单级加载,按照径向位移测试要求,测量试

验孔侧壁与测斜孔在不同深度测试点深层土体侧向位移,然后进行下一级加载与相应加载下试验孔侧壁与测斜孔在不同深度测试点深层土体侧向位移测量,直至满足终止加载标准。

[0077]

囊压加载试验中,测得的试验孔侧壁在不同加载量作用下土体深度~侧向位移关系曲线如图11所示,孔口距离试验孔中心间距1.100m处wc7测斜孔在不同加载量作用下土体深度~侧向位移关系曲线如图12所示。

[0078]

囊压加载试验主要测试包括深层土体测斜、加载量、地表沉降监测。加载采用等量分级荷载,通过向水塔注水维持加载量稳定。每级加载维持时间为3小时,进水管上设置水表,测量每级加载的进水量,一般加载后0.5~1个小时后,进水流量趋于稳定。

[0079]

囊压回弹再压缩试验中,各级荷载作用下,wc2测试点测得深层土体侧向位移~深度关系曲线如图13所示。从而完成原型试验测试工作,完成本发明的第一步,进入第二步。

[0080]

二、第二步,通过以下两种方法之一,确定土体弹性模量与泊松比:第一种方法是在相同的测试点位置,绘制测定的加载量~深层土体侧向位移关系曲线,形成土体卸载再加载试验曲线回滞环,并利用弹性变形条件下的圆孔扩张理论,计算确定相应测试点的卸载-再加载模量作为测试土体的弹性模量,用室内试验或其他试验或经验方法确定土体泊松比;第二种方法是在距离试验孔中心不同距离的弹性变形区内设置一个或多个深层土体侧向位移测试点并同步测试,令土体弹性模量与泊松比中的一个或两个弹性参数为未知数,利用圆孔扩张理论计算测试点土体侧向位移计算值,根据测试点土体侧向位移计算值与实测值相等的原则,建立方程或方程组,通过求解方程或方程组求解土体弹性模量、泊松比。

[0081]

首先,结合图14~图21、图22~图24,介绍第一种土体弹性模量的方法。根据第一步中的囊压加载试验各深度深层土体侧向位移测试成果(即如图11与图12所示的测试数据),各深度测试点深层土体侧向位移与试验加载量关系曲线如图14~图21所示;根据第一步中囊压回弹再压缩试验各深度深层土体侧向位移测试成果(即如图13所示的测试数据),典型测试点实测的深层土体侧向位移~加载量关系曲线如图22~图24所示。

[0082]

对于均质土层,在弹性试验阶段,土体弹性模量e、泊松比v可通过弹性阶段的加载试验进行测算。在试验中,判定土体是否屈服,可依据如图22~图24所示的回弹再压缩试验,根据式(1)计算弹性模量e。在本实施例中,弹性模量e的计算值如表4所示。

[0083][0084]

式中:

[0085]-弹性区测试点径向位移;

[0086]

δp

j-试验加载量差值;

[0087]

v-测试土体泊松比;

[0088]

e-测试土体弹性模量;

[0089]r0-试验孔半径;

[0090]

r-试验孔中心与测试点水平距离。

[0091]

表4囊压回弹再压缩试验弹性模量计算表

[0092]

[0093][0094]

注:v值变化对计算结果影响小,且v值变化幅度小,可按照经验值选取,在本实施例中,

②

3层砂质粉土v值取为0.33,

④

淤泥质粘土v值取为0.42。

[0095]

三、第三步,通过以下方法确定在试验过程中第一次出现土体屈服对应的试验加载量、屈服土体的分布范围、屈服土体边界位置径向压应力,可按照以下三个分步骤实现:第一分步,根据第二步中确定的土体弹性模量与泊松比,依据圆孔扩张理论,分别计算第一步中各级试验加载下的试验孔侧壁径向位移计算值;第二分步,将第一分步中计算的试验孔侧壁径向位移计算值与第一步中的实测值对比,当计算值小于实测值时,则判定土体在相应加载作用下出现了屈服;第三分步,令第一次出现土体屈服时土体屈服区域边界的圆柱面(以下简称为屈服圆柱面)的半径及屈服圆柱面位置的径向压应力为未知数,依据圆孔扩张理论,令屈服圆柱面的半径为弹性体等代圆孔加载试验孔半径,令屈服圆柱面位置的径向压应力为等代圆孔试验加载量,计算土体屈服圆柱面外侧距离屈服圆柱面中心不同距离的土体深层侧向位移,按照与实测值相等的原则建立方程组,求解方程组,计算屈服圆柱面的半径与屈服圆柱面位置径向压应力。

[0096]

上述第三分步,具体方式可通过以下步骤实现:

[0097]

(1)标记试验土体第1次出现屈服圆柱面的半径为re,对应的试验加载量为pf,相应的土体屈服圆柱面主应力{σ1,σ2,σ3};第1级屈服加载后,将屈服圆柱面re与土体试验柱状孔边界之间土体可按照弹性模量为e1的弹性体进行计算,并以圆柱面re为边界,圆柱面re以外的土体按照弹性模量为e的的弹性体进行计算。

[0098]

(2)试验开始前,在距离试验孔的中轴线r1、r2两个或更多个不同距离位置,布设2个或更多测斜孔。并选择合适的r1、r2值,使得在试验过程中,在弹性区内有足够数量的测斜孔可用于计算;

[0099]

对于弹性区域内的位移计算,可视为在圆柱面re位置施加了荷载大小为pe的柱状孔扩张问题进行计算。利用二维圆孔扩张理论,在弹性区有式(2)成立。

[0100][0101]

式中:

[0102]-试验土体出现屈服时弹性区测试点径向位移;

[0103]r0-试验加载孔半径;

[0104]re-第一次屈服圆柱面半径;

[0105]

p

e-屈服圆柱面re处加载产生的径向附加应力;

[0106]rj-第j个测斜孔在测试点位置距离试验孔中心的水平距离;

[0107]

其他符号意义同前。

[0108]

(3)根据不同点径向位移的试验测试值,由式(2)求解pe、re值。

[0109]

可以通过较多数量不同距离的测斜孔测试值,通过求解方程组,计算式(2)中的各个力学特性参数。考虑到试验测试工作量与精度控制,可采用如第二步中囊压回弹再压缩试验测得土体弹性模量e、v值或在早期加载过程中测算e、v值,也可以结合室内试验测得泊松比v值,以减少试验测斜工作量。完成第三步,进入第四步。

[0110]

四、第四步,依据以下方法确立土体的屈服准则:根据第三步中确定屈服圆柱面位置径向压应力,判断屈服圆柱面内侧的土体处于塑性变形状态,屈服圆柱面外侧的土体处于弹性变形状态,且屈服圆柱面位置土体单元的大主应力为第三步中计算的屈服圆柱面位置径向压应力,小主应力为屈服圆柱面位置的切向主应力,中主应力为土体竖向压应力,将屈服圆柱面位置的土体单元主应力状态作为土体屈服面中的屈服点,通过屈服点组建屈服面;具体由土体单元屈服点组建屈服面的方法可以是这样的:

[0111]

根据圆孔扩张弹性力学解,在土体屈服圆柱面及以外,土体单元主应力计算如式(3)。

[0112][0113]

式中:

[0114]

σ

1-土体单元主应力空间中的大主应力;

[0115]

σ

2-土体单元主应力空间中的中主应力;

[0116]

σ

3-土体单元主应力空间中的小主应力;

[0117]

σ

r-土体屈服圆柱面位置径向压应力;

[0118]

σ

z-土体屈服圆柱面位置竖向压应力;

[0119]

σθ-土体屈服圆柱面位置切向压应力;

[0120]

p

0-静止土压力;

[0121]

γ-土体重度;

[0122]

h-屈服面埋深;

[0123]

r-屈服圆柱面外侧土体计算点距离试验孔中心的距离;

[0124]rie-土体各次屈服圆柱面半径;

[0125]

式中其他符号意义同前。

[0126]

根据式(3),根据屈服圆柱面r

ie

位置的应力状态,可得如式(4)式。

[0127][0128]

式中各符号意义同前。

[0129]

式(4)为囊压试验土体屈服时的一种应力状态,即为土体屈服面上的一点,为屈服

面方程的一个解,与测试点的静止土压力、计算的屈服圆柱面径向压应力及试验点深度有关。确定土体屈服面的第一种方法是通过同层土体足够多的测试点,通过拟合构成土体屈服面。

[0130]

确定土体屈服面的第二种方法是假定土体屈服面的某些特征,构建土体屈服面。

[0131]

式(4)与式(4a)等价。

[0132][0133]

式中各符号意义同前。

[0134]

当假定土体屈服面为平面时,可假定土体屈服方程式为土体单元三个主应力的线性函数,式(4a)中的σ2仅与测试点位置相关,可得如式(5)所示的屈服准则表达式。

[0135][0136]

式中:

[0137]cp-假定土体屈服面为平面时,反映土体屈服特性的力学特性参数;

[0138]k0-被测试土体的静止土压力系数;

[0139]

式中其他各符号意义同前。

[0140]

式(5)也可写成式(6)形式。

[0141][0142]

式中各符号意义同前。

[0143]

对于式(6)形式,当不考虑中主应力影响时,屈服准则退化为摩尔-库伦强度准则。

[0144]

在如式(5)与式(6)所表达的屈服准则中,含有pe、k0、c

p

三个试验常数,是反映土体屈服的弹塑性力学特征常数,与试验点深度无关。静止土压力系数k0可通过囊压试验测定,具体方式可以是这样的:在试验孔钻孔前埋深土体测斜孔,在试验时测试点的侧向位移恢复到试验孔钻孔前的初始值时对应的试验加载量即为静止土压力p0,用静止土压力p0除以测试点位置土体的上覆土重量,所得的商即为静止土压力系数k0。可通前述第三步测算屈服准则中土体的试验常数pe。试验常数c

p

可通过同层土体发生屈服的不同于第三步的另一个测试点测试结果构建方程求解。

[0145]

在本步骤中,也可以通过以下方式判定试验土体屈服柱面:与由试验土体的等效加载量计算的弹性计算模量对比,当弹性计算模量偏小时,表明土体开始屈服,可据此确定试验土体屈服时的加载量。在如图13与图22~图24介绍的土体加载与回弹再加载试验中,14m深度处,在0.273mpa加载作用下,土体出现屈服。在屈服前,根据试验测算的割线模量与回弹再压缩试验呈很好的一致性,在屈服点之后,割线模量明显减小,如图23所示。在同层土中,埋深越浅,割线模量越小。因此,对于本试验中的第

④

层淤泥质黏土,在土体应力空间中,屈服面位于0.273mpa加载作用下的14m深度土体,回弹再压缩试验wc2测试点位置对应的应力状态,该测试点的侧向位移为2.18mm。以相同的分析方法,可确定对于第

②

3层砂质粉土,屈服面位于0.273mpa加载作用下的8m深度土体,回弹再压缩试验wc2测试点位置对应的应力状态,该测试点的侧向位移为1.44mm,如图22所示。

[0146]

完成第四步,进入第五步。

[0147]

五、第五步,采用以下方式确定土体第一个后继屈服面与塑性力学增量法计算所需的第一次屈服后土体弹性计算模量:依据塑性力学增量法计算方法,令第三步中确定的屈服圆柱面内侧土体屈服后的增量计算采用的弹性计算模量为未知数e1,在试验土体出现第一次屈服后,以第一次屈服圆柱面(半径为re的圆柱面)为边界,将试验土体划分为屈服圆柱面内侧的土体圆筒与屈服圆柱面外侧的土体,再根据拉梅方程式计算试验孔侧壁径向位移计算值,使试验孔径向位移计算值等于实测值,建立试验孔侧壁侧向位移计算方程式,并通过方程式的求解,求解试验土体第一次屈服后的用于弹性计算的模量(以下称第一次屈服弹性计算模量e1);并以第四步中对应的试验加载量作为大主应力,上覆土压应力作为中主应力,再通过拉梅方程式计算土体试验孔侧壁的切向正应力作为小主应力,依据第四步,确立试验土体第一个后继屈服面。根据拉梅方程式,计算e1的方程式可表达如(7)式:

[0148][0149]

式中:

[0150]-第一次屈服圆柱面处径向位移;

[0151]

式中其他符号意义同前。

[0152]

由式(7)可依据(8)式或(9)式计算e1值如所示。

[0153][0154]

式中各符号意义同前。

[0155][0156]

式中各符号意义同前。

[0157]

当试验土体通过测斜发现屈服时,试验孔孔壁的土体处于后继屈服状态,可作为试验测得的第一个后继屈服圆柱面,之后的加载试验,试验孔侧壁位置土体将进一步产生多个后继屈服圆柱面,相应的,对于等量分级加载试验,后继屈服加载量[pf+(i-1)δp],可通过拉梅方程计算后继屈服圆柱面的主应力状态,可参照第四步建立后继屈服面。

[0158]

与式(5)所示的屈服准则相对应的试验孔侧壁处土体单元后继屈服面如式(10)所示。

[0159][0160]

式中:

[0161]

i-等量分级加载原型试验出现土体屈服后的加载级数;

[0162]

δp-试验分级加载量;

[0163]

式中其他符号意义同前。

[0164]

当i=1时,式(10)即为第一个后继屈服面。

[0165]

根据表4,8m深度处土体浮容重产生的竖向压应力为0.0861mpa,14米深度处土体浮容重产生的竖向压应力为0.1289mpa,因此,8m深度处试验土体对应于屈服强度的加载量计算值为0.1468mpa,14m深度处试验土体对应于屈服强度的试验加载量计算值为0.1559mpa。

[0166]

在回弹再压缩试验中,试验孔孔壁与wc2测试点之间的土体处于屈服状态,令此部分的土体在增量法计算时采用的弹性计算模量为e1,令第一个后继屈服面为试验孔壁在0.273mpa加载作用下的主应力状态,可利用如式(9)所示的拉梅方程式计算e1,8m深度处的

②

3层砂质粉土与14m深度处的

④

层淤泥质粘土第一个后继屈服面及相应的第一次后继屈服弹性计算模量e1如表5所示。

[0167]

表5囊压回弹再压缩试验后继屈服面及弹性计算模量计算表

[0168][0169]

注:

②3层砂质粉土v值取为0.25,

④

淤泥质粘土取为0.42。

[0170]

完成第五步,进入第六步。

[0171]

六、第六步,本实施例以下部分,结合图25,对于步第五步确立的第一个后继屈服圆柱面之后的后继分级试验加载产生的后继屈服面与相应的后继屈服弹性计算模量,按照以下方法确定:在试验土体开始出现屈服时,土体以re圆柱面为分界面,re圆柱面以外为弹性体,re圆柱面以内为经历第一次屈服的土体,然后,按照以下各分步实施:

[0172]

(1)计算试验土体屈服圆柱面与弹性体的分界圆柱面

[0173]

在土体屈服后的第1级加载后,土体屈服体现在以下两方面:其一,土体的屈服圆柱面外扩至r

1e

圆柱面;其二,在r

1e

圆柱面与re圆柱面之间的土体出现第一次加载屈服,在re圆柱面以内出现了第二次屈服。设在r1圆柱面处,在土体屈服后,第二级加载后的应力状态与第一次屈服后r0圆柱面的应力状态相同,因此,可用e1作为r1圆柱面与r

1e

之间的土体计算模量,r

1e

圆柱面以外的土体用弹性模量e,r1圆柱面以内的土体采用e1作为计算模量。如此类推,对于土体屈服后的第2级及以后的等量分级加载,按照上述方法,对于试验土体出现屈服后第i(i=2,3,4

…

)次加载后,参照图25,将屈服的土体划分为i个相邻接的圆筒单元:自外向内,各圆筒单元的外径依次为r

ie

、r1、r2、r3…ri-1

,各圆筒单元的内径依次为r1、r2、r3…ri-1

、r0;自外向内,各圆筒单元外表面所受的径向压应力依次为pe、pf、pf+δp、pf+2δp

…

pf+(i-2)δp;自外向内,各圆筒单元内表面所受的径向压应力依次为pf、pf+δp、pf+2δp

…

pf+(i-2)δp、pf+(i-1)δp;自外向内,各圆筒单元当前加载增量法计算所用的弹性计算模量依次为e1、e2、e3…ei-1

、ei。

[0174]

对于r

ie

圆柱面外侧的弹性状态土体,在r

ie

圆柱面位置,可视为施加在r

ie

圆柱面上试验荷载为pe的弹性体进行径向位移计算,因在r

ie

圆柱面此时一直处于弹性状态,因此,r

ie

圆柱面外侧土体的径向位移与加载应力路径无关,即有式(11)成立。

[0175][0176]

式中:

[0177]-试验土体出现屈服后的第i(i=2,3,4

…

)次加载后,弹性区土体的测试点径向位移;r

ie-试验土体出现屈服后的第i(i=2,3,4

…

)次加载后,扩展的屈服圆柱面半径;

[0178]rj-处于r

ie

外侧的弹性区域土体测斜孔测试点距离试验孔中轴线的水平距离;

[0179]

其他符号意义同前。

[0180]

可利用位于试验土体处于弹性区的测斜孔测定试验带入式(11),以式(12)求解r

ie

值。

[0181][0182]

式中:各符号意义同前。

[0183]

(2)计算试验土体屈服时后继屈服面应力状态对应的屈服圆柱面半径ri[0184]

可按照以下步骤求解如图25所示的后继屈服面应力状态对应的屈服圆柱面ri:

[0185]

(a)根据式(12)计算r

ie

;

[0186]

(b)利用柱状孔扩张理论计算屈服圆柱面r

ie

处的位移,即用式(13)计算

[0187][0188]

式中:

[0189]

ur

ie-初始屈服圆柱面位置径向位移;

[0190]

式中其他符号意义同前。

[0191]

(c)针对如图25所示的外径r

ie

、内径为r1的土体圆筒,根据拉梅方程式,结合弹塑性计算中的增量法,计算屈服圆柱面r

ie

处的位移建立如式(14)所示的方程式。

[0192][0193]

式中:

[0194]r1-第一个后继屈服圆柱面半径;

[0195]e1-试验土体处于首次屈服面与第1次后继屈服面之间的应力状态时,土体弹性计算选用的弹性计算模量;

[0196]

式中其他符号意义同前。

[0197]

(d)利用式(14)计算试验土体第1次后继屈服圆柱面半径r1。

[0198]

(e)针对如图25所示的外径r

ie

、内径为r1的土体圆筒,根据拉梅方程式,结合弹塑性计算中的增量法,计算屈服圆柱面r1处的位移即利用式(15)计算第1个后继屈服圆柱面r1处径向位移。

[0199][0200]

式中:

[0201]-第1个后继屈服圆柱面r1处径向位移;

[0202]

式中其他符号意义同前。

[0203]

(3)计算第i次后继屈服时的弹性计算模量ei[0204]

针对如图25所示的其他土体圆筒,重复上述步骤(2)中的c)~e)分步骤,利用前次计算的试验土体屈服圆柱面半径r

i-2

与直至推算出如图25所示的r

i-1

。每次计算时,将相邻后继屈服圆柱面的试验土体的应力状态划分为弹性阶段及各级后继屈服阶段,分别按照如图25所示的与屈服面应力状态相适应的弹性计算模量进行计算。利用试验孔侧壁径向位移计算值与实测值相等,建立如式(16)式所示的方程式,求解(16)式,计算试验土体在第i次后继屈服时的弹性计算选用的模量ei。

[0205][0206]

式中:

[0207]-试验土体屈服后第i-1次加载后,在试验孔壁测得的径向位移值;

[0208]

式中其他符号意义同前。

[0209]

在上述的原型试验建立土体本构模型的方法中,在上述的第五步或或第六步中,当试验孔壁的在单级加载作用下,出现径向位移突然增加或者出现不可接受的位移量,可判定为土体出现破坏,对应的上级荷载所确定的试验孔侧壁土体屈服面可作为土体破坏面。即在试验过程中,当试验孔侧壁土体在单级加载作用下,出现径向位移突然增加或者出现不可接受的位移量,可判定为土体出现破坏,对应的上一级加载所确定的试验孔侧壁土体屈服面可作为土体破坏面。可参照屈服准则的确定方式,确定土体的破坏准则,可采用测算同一层土体多个破坏点的主应力状态,组建土体破坏面。当假定土体破坏面为平面时,土体破坏准则可用式(17)表示。

[0210][0211]

式中:

[0212]i*-土体屈服后,试验孔壁土体破坏时的后续等量加载级数;

[0213]

式中其他符号意义同前。

[0214]

在本实施例中,根据如图12、图21、图20、图13、图23与图24所示的测试数据可知,第

④

层淤泥值黏土在达到屈服点后,下一级加载产生的深层土体侧向位移量突然大幅度增加,并超过上级荷载(按照等量计算)产生位移量的5倍,从变形控制角度,可以判定土体已经达到破坏,因此,该层土体的屈服面可判定为破坏面;8.5m深度以浅的第

②3层砂质粉土与18m深度深下的第

⑤

层黏土,在土体屈服后,未出现深层土体侧向位移量的突然大幅度增加现象,随着加载量的增加,出现土体加工硬化现象;根据如图12、图14、图15、图18、图19所示的测试数据,对于第

②3层松散的砂质粉土,在加载屈服后,存在松散砂质粉土压密、刚度增大现象。在本实施例中,监测了试验前后地表竖向位移变化情况,监测结果显示竖向位移变化不明显。

[0215]

在上述的在上述的原型试验建立土体本构模型的方法中,在上述的第六步中,可按照以下方法,判定加载与卸载条件,选择计算参数:利用第二步~第六步,在应力空间中构建弹性区、屈服面、各级后继屈服面及破坏面,测试出土体弹塑性计算需要的弹性参数(e与v),及土体屈服后破坏前分别对应各级屈服面的后继屈服弹性计算模量ei。在增量法计

算过程中,首先,判断计算点应力状态在应力空间中对应的区域(如弹性区、屈服硬化区、破坏区中的一种),按照以下方法判断加载与卸载条件:

[0216]

(1)将计算土体单元当前应力状态放置于含有土体屈服面与破坏面的三维应力空间中,判定计算单元在土体应力空间中所处区域是弹性区、屈服硬化区或破坏区中一种。

[0217]

(2)假定计算土体单元处于加载状态并选用与土体单元在应力空间中所处的区域相适应的弹性计算参数,或假定计算土体单元处于卸载状态并利用土体弹性模量e与弹性状态下的泊松比v值,利用弹塑性力学增量法进行下一步计算,计算加载或卸载后计算土体单元的应力状态;

[0218]

(3)判断第(2)步计算的土体单元应力状态在土体应力空间中的相对位置,当第(2)步计算的土体单元应力状态较第(1)步计算的土体单元应力状态更接近土体试验加载后继屈服面时,判定为加载过程,反之,判断为卸载过程。

[0219]

从而基于原型试验建立土体本构模型,本实施例所用的方法与装置可在岩体中参考使用,本专利包括但不限于本领域专业人员可替代使用的其他类似方法与装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1