一种高效的集成电路芯片修调测试电路及测试方法与流程

1.本发明涉及集成电路测试技术领域,具体涉及一种高效的集成电路芯片修调测试电路及测试方法。

背景技术:

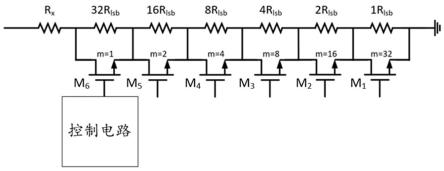

2.在对半导体集成电路芯片进行测试时,通常需要通过熔丝修调的方式对其内部参数进行调整,从而使得在测的半导体集成电路芯片的各项参数指标均符合设计要求。

3.现有技术中,如图1所示半导体芯片中包含有多个熔丝,当熔丝熔断时可以对半导体芯片的参数进行调整,并且在半导体芯片中,各个熔丝熔断时所产生的参数变更值通常是按照二进制进行分布的,例如当存在熔丝f1至f6时,则熔断f1至f6所产生的参数变更的修调值分别为1mv至32mv。因此需要对半导体芯片进行熔丝修调时,只需要根据初始值t0和设计目标值t计算出需要调整参数的理论修调值,并与最低位的基准修调值1mv进行比较,并将比值取整后转换为二进制数,低位对应f1,高位对应f6,哪一位为“1”,就烧哪一位对应的熔丝。

4.上述方案中的修调测试电路,修调时只能从初始值开始向上修调,因此,为了防止出现初始值t0大于设计目标值t,而无法修调的情况,通常在设计芯片时,将初始值t0设计为低于设计目标值t很多,而不是将初始值t0设计在设计目标值t附近,故此时,全部集成电路芯片都需要从初始值t0开始向上修调,使得芯片只能先修调熔丝后,再测试其他性能,从而大大降低了集成电路芯片测试的效率。

技术实现要素:

5.本技术实施例提供一种高效的集成电路芯片修调测试电路及测试方法,提高了集成电路芯片的测试效率,所述方案如下:一方面,提供了一种高效的集成电路芯片修调测试电路,所述电路包括原始参数电阻以及多个修调电阻;所述原始参数电阻依次与多个所述修调电阻串联后接地,以便处于初始状态的所述多个修调电阻与所述原始参数电阻所组成结构的参数的初始值,与设计目标值之间的误差小于第一阈值;针对每个所述修调电阻,所述修调电阻的第一端与所述修调电阻对应的修调开关管的漏极连接;所述修调电阻的第二端与所述修调电阻对应的修调开关管的源极连接;所述修调电阻对应的控制电路与所述修调电阻对应的修调开关管的栅极连接,以控制所述修调开关管的导通或关断。

6.在一种可能的实现方式中,所述修调电阻的第一端分别与所述修调电阻对应的指定个数的修调开关管的漏极连接;所述修调电阻的第二端分别与所述修调电阻对应的指定个数的修调开关管的源极连接;所述指定个数与所述修调电阻的阻值对应。

7.在一种可能的实现方式中,所述控制电路包括熔丝电阻、控制电路电阻、逻辑电路、熔丝开关管以及反相模块;输入电压依次通过所述熔丝电阻连接至所述熔丝开关管的漏极;所述熔丝开关管的源极接地,以当所述熔丝开关管的栅极接收到导通信号时,将所述熔丝电阻接地;所述输入电压还通过所述熔丝电阻连接至所述逻辑电路的第一端;所述输入电压还通过所述控制电路电阻连接至所述逻辑电路的第二端;所述逻辑电路的输出端连接至反相模块的输入端;所述反相模块的输出端与所述修调开关管的栅极连接。

8.在一种可能的实现方式中,所述逻辑电路用于比较所述熔丝电阻的阻值与所述控制电路电阻的阻值,并通过逻辑电路的输出端输出与比较结果对应的控制信号;所述熔丝电阻在未熔断时的阻值小于所述控制电路电阻的阻值;所述熔丝电阻在熔断后的阻值大于所述控制电路电阻的阻值。

9.在一种可能的实现方式中,当所述逻辑电路检测到所述熔丝电阻的阻值小于所述控制电路电阻的阻值时,所述控制信号为低电平;当所述逻辑电路检测到所述熔丝电阻的阻值大于所述控制电路电阻的阻值时,所述控制信号为高电平。

10.在一种可能的实现方式中,所述反相模块包括第一反相器;所述逻辑电路的输出端连接至所述第一反相器的输入端;所述第一反相器的输出端与所述修调开关管的栅极连接;所述第一反相器的电源正端接入所述输入电压;所述第一反相器的电源负端接地。

11.在一种可能的实现方式中,所述反相模块包括第二反相器与第三反相器;所述逻辑电路的输出端连接至所述第二反相器的输入端;所述第二反相器的输出端与所述第三反相器的输入端连接;所述第三反相器的输出端与所述修调开关管的栅极连接;所述第二反相器的电源正端接入所述输入电压;所述第二反相器的电源负端接地;所述第三反相器的电源正端接入所述输入电压;所述第三反相器的电源负端接地。

12.又一方面,提供了一种集成电路芯片修调测试方法,在集成电路芯片修调测试电路中包括原始参数电阻以及多个修调电阻;所述原始参数电阻依次与多个所述修调电阻串联后接地;针对每个所述修调电阻,所述修调电阻的第一端与所述修调电阻对应的修调开关管的漏极连接;所述修调电阻的第二端与所述修调电阻对应的修调开关管的源极连接,所述方法包括:根据集成电路芯片的设计目标值,确定多个所述修调电阻的初始状态,以便初始值与所述设计目标值之间的误差小于第一阈值;所述初始值为处于各个初始状态的多个修调电阻与原始参数电阻所组成的结构的参数值;获取根据所述多个修调电阻的初始状态生产的集成电路芯片的实际参数值,并根

据所述实际参数值与所述设计目标值之间的误差,对所述多个修调电阻分别对应的控制电路进行控制,以控制多个修调电阻分别对应的修调开关管的导通或关断。

13.在一种可能的实现方式中,当所述实际参数值与所述设计目标值之间的误差大于第一阈值时,根据所述实际参数值与所述设计目标值之间的误差,对所述多个修调电阻分别对应的控制电路进行控制;当所述实际参数值与所述设计目标值之间的误差小于或等于第一阈值时,将所述集成电路芯片确定为合格状态,并保持所述多个修调电阻为初始状态。

14.在一种可能的实现方式中,当所述实际参数值与所述设计目标值之间的误差大于目标阈值时,根据所述实际参数值与所述设计目标值之间的误差,对所述多个修调电阻分别对应的控制电路进行控制;所述目标阈值大于第一阈值;当所述实际参数值与所述设计目标值之间的误差小于或等于目标阈值时,将所述集成电路芯片确定为合格状态,并保持所述多个修调电阻为初始状态。

15.在一种可能的实现方式中,所述控制电路包括熔丝电阻、控制电路电阻、逻辑电路、熔丝开关管以及反相模块;输入电压依次通过所述熔丝电阻连接至所述熔丝开关管的漏极;所述熔丝开关管的源极接地,以当所述熔丝开关管的栅极接收到导通信号时,将所述熔丝电阻接地;所述输入电压还通过所述熔丝电阻连接至所述逻辑电路的第一端;所述输入电压还通过所述控制电路电阻连接至所述逻辑电路的第二端;所述逻辑电路的输出端连接至反相模块的输入端;所述反相模块的输出端与所述修调开关管的栅极连接;所述根据集成电路芯片的设计目标值,确定多个所述修调电阻的初始状态,以便初始值与所述设计目标值之间的误差小于第一阈值,包括:根据所述集成电路芯片的设计目标值,确定多个所述修调电阻的初始状态。

16.在一种可能的实现方式中,将多个所述修调电阻中,初始状态为导通的修调电阻所对应的控制电路中的反相模块设置为奇数个的反相器串联;将多个所述修调电阻中,初始状态为短路的修调电阻所对应的控制电路中的反相模块设置为偶数个的反相器串联。

17.在一种可能的实现方式中,根据所述实际参数值与所述设计目标值之间的误差,确定目标修调开关管;在所述目标修调开关管对应的控制电路中,将所述熔丝开关管的导通信号调整为高电平。

18.本技术提供的技术方案可以包括以下有益效果:在高效的集成电路芯片修调测试电路中,包括原始参数电阻以及多个修调电阻;该原始参数电阻依次与多个该修调电阻串联后接地;针对每个该修调电阻,该修调电阻的第一端与该修调电阻对应的修调开关管的漏极连接;该修调电阻的第二端与该修调电阻对应的修调开关管的源极连接;该修调电阻对应的控制电路与该修调电阻对应的修调开关管的栅极连接,以控制该修调开关管的导通或关断。通过上述电路结构,当需要对集成电路芯片中的参数进行修调时,可以直接通过控制电路对各个修调开关管的栅极的电压进行控制,从而控制修调开关管的导通状态,当任一修调开关管导通时,与其并联的修调电阻则被短路,当任一修调开关管断开时,与其并联的修调电阻则与原始参数电阻继续串联,即通过上述电路结构可以将初始值设计在设计目标值附近,当设计出的集成电路芯片的实际参数

值与设计目标值足够接近时则不需要修调,且当需要修调时可以实现双向修调,不会发生因只能单向修调而无法实现修调的情况,从而提高了集成电路芯片测试的效率。

19.并且,通过控制电路的控制逻辑,使得在芯片设计阶段和芯片修调测试阶段均可实现对芯片参数的修调;在芯片设计阶段,通过修调测试电路将集成电路芯片参数的初始值设计在设计目标值附近,且初始值与设计目标值的误差在以内,同时,由于集成电路芯片在生产制造的过程中,其工艺角参数在tt工艺角参数附近的比例更大,且设计目标值是按照tt工艺角参数进行设计的,因此,芯片成品的实际参数与实际所需的设计目标值的误差有一部分概率直接在以内,故此时,即可不进行修调,从而降低了集成电路芯片的测试成本,且提高了集成电路芯片的测试效率;进一步,同样由于集成电路芯片在生产制造的过程中,其工艺角参数在tt工艺角参数附近的比例更大,因此,芯片成品的实际参数与实际所需的设计目标值的误差有很大概率在

±

10%以内,因此,在一部分客户不太在意的一些指标(如振荡器频率,硬性电流限制等,该误差在

±

10%以内即可),也可以不进行修调,从而降低了集成电路芯片的测试成本,且提高了集成电路芯片的测试效率;在芯片设计阶段,通过修调测试电路将集成电路芯片参数的初始值设计在设计目标值附近,同时利用mos管等开关管结构得到双向修调测试电路,配合控制电路的控制逻辑,使得即使在生产完成后的芯片成品的实际参数值与设计目标值的误差超过

±

10%,或者客户对芯片精度要求较高的情况下,也可对实际参数值进行向上或向下的修调,从而确保了集成电路芯片的良率。

附图说明

20.为了更清楚地说明本技术具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1是常见的半导体集成电路芯片的修调测试电路的结构示意图。

22.图2是根据本技术一个示例性实施例示出的高效的集成电路芯片修调测试电路的结构示意图。

23.图3示出了本技术实施例涉及的一种控制电路结构示意图。

24.图4是根据本技术一示例性实施例示出的一种高效的集成电路芯片修调测试方法的方法流程图。

25.图5示出了本技术实施例涉及的一种集成电路芯片修调测试电路结构示意图。

具体实施方式

26.下面将结合附图对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术

人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

27.图2是根据本技术一个示例性实施例示出的高效的集成电路芯片修调测试电路的结构示意图。如图2所示,该电路包括原始参数电阻以及多个修调电阻;该原始参数电阻依次与多个该修调电阻串联后接地,以便处于初始状态的该多个修调电阻与该原始参数电阻所组成结构的参数的初始值,与设计目标值之间的误差小于第一阈值;针对每个该修调电阻,该修调电阻的第一端与该修调电阻对应的修调开关管的漏极连接;该修调电阻的第二端与该修调电阻对应的修调开关管的源极连接;该修调电阻对应的控制电路与该修调电阻对应的修调开关管的栅极连接,以控制该修调开关管的导通或关断。

28.图2中包含原始参数电阻rx以及6个修调电阻,即第一修调电阻1r

lsb

、第二修调电阻2r

lsb

、第三修调电阻4r

lsb

、第四修调电阻8r

lsb

、第五修调电阻16r

lsb

、第六修调电阻32r

lsb

。

29.图2中还存在多个修调开关管,即第一修调开关管m1、第二修调开关管m2、第三修调开关管m3、第四修调开关管m4、第五修调开关管m5以及第六修调开关管m6,上述m1至m6分别与1r

lsb

至32r

lsb

并联。

30.当修调开关管mn(即为第一修调开关管m1至第六修调开关管m6中的任一者)的栅极电压为高时,修调开关管mn导通,修调开关管mn的导通电阻远小于与其并联的修调电阻nr

lsb

(也就是第一修调电阻1r

lsb

至第六修调电阻32r

lsb

中,与修调开关管mn对应的修调电阻),故此时可看作熔丝将修调电阻nr

lsb

短路,修调电阻nr

lsb

未连接在半导体集成电路芯片中;当修调开关管mn的栅极电压为低时,修调开关管mn关断,故此时可看作并联连接修调电阻nr

lsb

的熔丝被烧断,修调电阻nr

lsb

接入半导体集成电路芯片中。

31.在一种可能的实现方式中,针对任一个修调电阻,该修调电阻的第一端分别与该修调电阻对应的指定个数的修调开关管的漏极连接;该修调电阻的第二端分别与该修调电阻对应的指定个数的修调开关管的源极连接;该指定个数与该修调电阻的阻值对应。

32.也就是说,为了确保当修调开关管mn导通时,修调开关管mn的导通电阻远小于与其并联的修调电阻nr

lsb

,需要在阻值越小的修调电阻的两端并联越多的修调开关管,从而使得并联后修调开关管的导通电阻足够小,例如在第一修调电阻1r

lsb

两端并联m=32个修调开关管作为第一修调开关管m1,在第二修调电阻2r

lsb

两端并联m=16个修调开关管作为第二修调开关管m2,在第三修调电阻4 r

lsb

两端并联m=8个修调开关管作为第二修调开关管m3,在第四修调电阻8r

lsb

两端并联m=4个修调开关管作为第四修调开关管m4,在第五修调电阻16r

lsb

两端并联m=2个修调开关管作为第五修调开关管m5,在第六修调电阻32r

lsb

两端并联m=1个修调开关管作为第六修调开关管m6。

33.图3示出了本技术实施例涉及的一种控制电路结构示意图。如图3所示,在一种可能的实现方式中,该控制电路包括熔丝电阻rf、控制电路电阻r1、逻辑电路、熔丝开关管ms以及反相模块u1;输入电压依次通过该熔丝电阻rf连接至该熔丝开关管ms的漏极;该熔丝开关管ms的源极接地,以当该熔丝开关管ms的栅极接收到导通信号时,将该熔丝电阻rf接地;

该输入电压还通过该熔丝电阻rf连接至该逻辑电路的第一端;该输入电压还通过该控制电路电阻r1连接至该逻辑电路的第二端;该逻辑电路的输出端连接至反相模块u1的输入端;该反相模块的输出端与该修调开关管的栅极连接。

34.在一种可能的实现方式中,该逻辑电路用于比较该熔丝电阻的阻值与该控制电路电阻的阻值,并通过逻辑电路的输出端输出与比较结果对应的控制信号;该熔丝电阻在未熔断时的阻值小于该控制电路电阻的阻值;该熔丝电阻在熔断后的阻值大于该控制电路电阻的阻值。

35.在一种可能的实现方式中,当该逻辑电路检测到该熔丝电阻的阻值小于该控制电路电阻的阻值时,该控制信号为高电平;当该逻辑电路检测到该熔丝电阻的阻值大于该控制电路电阻的阻值时,该控制信号为低电平。

36.在另一种可能的实现方式中,当该逻辑电路检测到该熔丝电阻的阻值小于该控制电路电阻的阻值时,该控制信号为低电平;当该逻辑电路检测到该熔丝电阻的阻值大于该控制电路电阻的阻值时,该控制信号为高电平。

37.图3中控制电路的工作原理如下:首先,在芯片设计阶段:逻辑电路比较熔丝电阻rf的电阻值和控制电路电阻r1的电阻值,输出控制信号v

fn

,具体可以为当熔丝电阻rf未烧断时,其电阻值小于控制电路电阻r1的电阻值,逻辑电路输出的控制信号v

fn

输出为高电平,当熔丝电阻rf烧断时,其电阻值大于控制电路电阻r1的电阻值,逻辑电路输出的控制信号v

fn

输出为低电平,此为控制电路可选的第一种控制方式。

38.也可以为当熔丝电阻rf未烧断时,其电阻值小于控制电路电阻r1的电阻值,逻辑电路输出的控制信号v

fn

输出为低电平,当熔丝电阻rf烧断时,其电阻值大于控制电路电阻r1的电阻值,逻辑电路输出的控制信号v

fn

输出为高电平,此为可选的第二种控制方式。

39.下文中的分析均依据第一种控制方式进行描述;在芯片设计阶段,控制电路中熔丝开关管ms的导通信号in始终为低电平,即熔丝开关管ms始终处于断开的状态,此时,熔丝电阻rf正常接入逻辑电路,未被熔断,其阻值很小,故此时,逻辑电路输出的控制信号v

fn

一直为高电平;逻辑电路输出的控制信号v

fn

输入到反相模块u1中,反相模块u1的输出即为控制电路的输出信号m

fn

;可选的,该反相模块包括第一反相器;该逻辑电路的输出端连接至该第一反相器的输入端;该第一反相器的输出端与该修调开关管的栅极连接;该第一反相器的电源正端接入该输入电压;该第一反相器的电源负端接地。

40.可选的,该反相模块包括第二反相器与第三反相器;该逻辑电路的输出端连接至该第二反相器的输入端;该第二反相器的输出端与该第三反相器的输入端连接;该第三反相器的输出端与该修调开关管的栅极连接;该第二反相器的电源正端接入该输入电压;该第二反相器的电源负端接地;该第三反相器的电源正端接入该输入电压;该第三反相器的电源负端接地。

41.即在芯片设计阶段,反相模块u1可以被设计为一个独立的反相器,也可以被设计为两个反相器串联的组合,具体为:由于本技术中的修调测试电路可实现双向修调,故此时,可将初始值t0设计为rx+ar

lsb

(在本技术实施例中),且rx+ar

lsb

的参数值与芯片设计的设计目标值t的误差在以内(lsb为最小修调电阻对应的参数改变值),优选为初始值t0与设计目标值t相等;此时,根据a的不同,有的修调电阻需要接入集成电路芯片中,有的修调电阻无需接入集成电路芯片中,因此,在n个控制电路中,有的控制电路的输出信号需要输出高电平,有的控制电路的输出信号需要输出低电平。

42.而又由于芯片设计阶段,逻辑电路输出的控制信号v

fn

一直为高电平,故此时,反相模块u1可以被设计为一个独立的反相器(即第一反相器),也可以被设计为两个反相器(即第二反相器与第三反相器)串联的组合,从而使得控制电路的输出既可以为高电平,又可以为低电平。

43.其次,当集成电路芯片设计完成后,工程师可以对集成电路芯片进行测试,获得实际生产得到的集成电路芯片的实际参数值,而通过本技术实施例中示出的控制电路,可以对各个修调电阻是否接入集成电路芯片进行控制。

44.也就是说,在本技术实施例所示出的集成电路芯片中,通过控制电路可以将已经接入集成电路芯片的修调电阻短路,也可以将已被短路的修调电阻重新接入集成电路芯片,因此本技术实施例所示出的集成电路芯片修调测试电路,可以实现对集成电路芯片的向上或向下的修调。

45.因此在设计芯片时可以将初始值设计在设计目标值附近,当设计后得到的集成电路芯片的实际参数值与设计目标值较为接近时,不需要进行修调;而当设计后得到的集成电路芯片的实际参数值与设计目标值存在误差时,则可以根据实际误差情况进行向上或向下的修调,不会发生只能单向修调而导致芯片无法实现修调的情况,从而提高了集成电路芯片的修调效率。

46.具体的,通过控制电路实现集成电路芯片的修调的原理如下:由于逻辑电路中,当熔丝电阻rf未烧断时,其电阻值小于控制电路电阻r1的电阻值,逻辑电路输出的控制信号v

fn

输出为高电平,当熔丝电阻rf烧断时,其电阻值大于控制电路电阻r1的电阻值,逻辑电路输出的控制信号v

fn

输出为低电平;因此,在芯片修调测试阶段,根据具体a的值得到熔丝电阻修调表后,再根据实际所需修调的值,确定哪些原本关断的修调开关管需要导通,哪些原本导通的修调开关管需要关断,此时,将需要改变状态的修调开关管所对应的控制电路的熔丝开关管ms的导通信号in调整为高电平,此时其对应的熔丝开关管ms导通,熔丝电阻rf被短接烧断,熔丝电阻rf的电阻值变为无限大,因此,逻辑电路输出的控制信号v

fn

从高电平变为低电平,从而改变控制电路的输出信号m

fn

,使得某些原本关断的修调开关管导通,某些原本导通的修调开关管关断,从而完成芯片修调测试。

47.综上所述,在高效的集成电路芯片修调测试电路中,包括原始参数电阻以及多个修调电阻;该原始参数电阻依次与多个该修调电阻串联后接地;针对每个该修调电阻,该修调电阻的第一端与该修调电阻对应的修调开关管的漏极连接;该修调电阻的第二端与该修

调电阻对应的修调开关管的源极连接;该修调电阻对应的控制电路与该修调电阻对应的修调开关管的栅极连接,以控制该修调开关管的导通或关断。通过上述电路结构,当需要对集成电路芯片中的参数进行修调时,可以直接通过控制电路对各个修调开关管的栅极的电压进行控制,从而控制修调开关管的导通状态,当任一修调开关管导通时,与其并联的修调电阻则被短路,当任一修调开关管断开时,与其并联的修调电阻则与原始参数电阻继续串联,即上述电路结构可以将初始值设计在设计目标值附近,当设计出的集成电路芯片的实际参数值与设计目标值足够接近时则不需要修调,且当需要修调时可以实现双向修调,不会发生因只能单向修调而无法实现修调的情况,从而提高了集成电路芯片测试的效率。

48.并且,通过控制电路的控制逻辑,使得在芯片设计阶段和芯片修调测试阶段均可实现对芯片参数的修调;在芯片设计阶段,通过修调测试电路将集成电路芯片参数的初始值设计在设计目标值附近,且初始值与设计目标值的误差在以内,同时,由于集成电路芯片在生产制造的过程中,其工艺角参数在tt工艺角参数附近的比例更大,且设计目标值是按照tt工艺角参数进行设计的,因此,芯片成品的实际参数与实际所需的设计目标值的误差有一部分概率直接在以内,故此时,即可不进行修调,从而降低了集成电路芯片的测试成本,且提高了集成电路芯片的测试效率;进一步,同样由于集成电路芯片在生产制造的过程中,其工艺角参数在tt工艺角参数附近的比例更大,因此,芯片成品的实际参数与实际所需的设计目标值的误差有很大概率在

±

10%以内,因此,在一部分客户不太在意的一些指标(如振荡器频率,硬性电流限制等,该误差在

±

10%以内即可),也可以不进行修调,从而降低了集成电路芯片的测试成本,且提高了集成电路芯片的测试效率;在芯片设计阶段,通过修调测试电路将集成电路芯片参数的初始值设计在设计目标值附近,同时利用mos管等开关管结构得到双向修调测试电路,配合控制电路的控制逻辑,使得即使在生产完成后的芯片成品的实际参数值与设计目标值的误差超过

±

10%,或者客户对芯片精度要求较高的情况下,也可对实际参数值进行向上或向下的修调,从而确保了集成电路芯片的良率。

49.图4是根据本技术一示例性实施例示出的一种高效的集成电路芯片修调测试方法的方法流程图。如图4所示,该方法应用于对如图2所示的集成电路芯片修调测试电路进行测试以及修调,所述方法包括:步骤401,根据集成电路芯片的设计目标值,确定多个该修调电阻的初始状态,以便初始值与该设计目标值之间的误差小于第一阈值;该初始值为处于各个初始状态的多个修调电阻与原始参数电阻所组成的结构的参数值。

50.可选的,该第一阈值为该多个修调电阻中最小修调电阻对应的参数改变值的一半。

51.也就是说,在芯片设计阶段,将集成电路芯片参数的初始值设计在设计目标值附近,且初始值与设计目标值的设计误差在以内(lsb为最小修调电阻对应的参数改变值)。

52.具体的,将集成电路芯片参数的初始值设计为rx+ar

lsb

(在本技术实施例中1≤a≤63),且rx+ar

lsb

的参数值与集成电路芯片参数的设计目标值的设计误差在以内,优选rx+ar

lsb

的参数值与集成电路芯片参数的设计目标值相等。

53.例如,获取集成电路芯片参数的原始参数电阻的阻值rx,以及设计目标值后,可以确定出各个修调电阻的初始状态,以将处于各个初始状态的多个修调电阻与原始参数电阻所组成的结构的参数值(即初始值)确定为rx+ar

lsb

,且此时rx+ar

lsb

与集成电路芯片参数的设计目标值的设计误差在以内。

54.可以通过设计控制电路的结构来实现上述步骤,在一种可能的实现方式中,可以根据该集成电路芯片的设计目标值,确定多个该修调电阻的初始状态;将多个该修调电阻中,初始状态为导通的修调电阻(即该修调电阻接入集成电路芯片中)所对应的控制电路中的反相模块设置为奇数个的反相器串联;将多个该修调电阻中,初始状态为短路的修调电阻(即该修调电阻未接入集成电路芯片中,该修调电阻被修调开关管从集成电路芯片中短路)所对应的控制电路中的反相模块设置为偶数个的反相器串联。

55.也就是说,通过将控制电路中串联的反相器数量设计为奇数或者偶数,使得n个控制电路中一部分输出低电平,一部分输出高电平,即使得一部分修调开关管导通,一部分修调开关管关断,从而得到参数值为rx+ar

lsb

的初始值。

56.步骤402,获取根据该多个修调电阻的初始状态生产的集成电路芯片的实际参数值,并根据该实际参数值与该设计目标值之间的误差,对该多个修调电阻分别对应的控制电路进行控制,以控制多个修调电阻分别对应的修调开关管的导通或关断。

57.在一种可能的实现方式中,当该实际参数值与该设计目标值之间的误差大于第一阈值时,根据该实际参数值与该设计目标值之间的误差,对该多个修调电阻分别对应的控制电路进行控制。

58.当该实际参数值与该设计目标值之间的误差小于或等于第一阈值时,将该集成电路芯片确定为合格状态,并保持该多个修调电阻为初始状态。

59.或者,在另一种可能的实现方式中,当该实际参数值与该设计目标值之间的误差大于目标阈值时,根据该实际参数值与该设计目标值之间的误差,对该多个修调电阻分别对应的控制电路进行控制;该目标阈值大于第一阈值;当该实际参数值与该设计目标值之间的误差小于或等于目标阈值时,将该集成电路芯片确定为合格状态,并保持该多个修调电阻为初始状态。

60.也就是说,在生产出集成电路芯片后,还可以根据集成电路芯片的实际参数值与设计目标值之间的误差与目标阈值之间的关系,或者根据集成电路芯片的实际参数值与设计目标值之间的误差与第一阈值之间的关系,判定是否需要进行修调操作,例如,第一阈值为,目标阈值为的设计目标值。

61.例如当生产完成后的芯片成品的实际参数在tt工艺角参数附近,且该实际参数与实际所需的设计目标值的误差在以内,故此时,即可不进行修调,从而节约了测试成本,提高测试效率;

或者,生产完成后的芯片成品的实际参数在tt工艺角参数附近,且该实际参数与实际所需的设计目标值的误差虽然不在以内,但是在以内,因此,在一部分客户不太在意的一些指标(如振荡器频率,硬性电流限制等,该误差在以内即可),即可以不进行修调,从而节约了测试成本,提高测试效率;或者,生产完成后的芯片成品的实际参数不在tt工艺角参数附近时,即该实际参数与实际所需的设计目标值的误差超过,此时需要对芯片进行向上或向下的修调;或者,若客户对芯片精度要求较高,此时只要生产完成后的芯片成品的实际参数与实际所需的设计目标值的误差不在以内,均需对芯片进行向上或向下的修调。

62.在一种可能的实现方式中,根据该实际参数值与该设计目标值之间的误差,确定目标修调开关管;在该目标修调开关管对应的控制电路中,将该熔丝开关管的导通信号调整为高电平。

63.在芯片修调测试阶段,根据具体a的值得到熔丝修调表后,再根据实际所需修调的值,确定哪些原本关断的修调开关管需要导通,哪些原本导通的修调开关管需要关断,此时,将需要改变状态的修调开关管所对应的控制电路的熔丝开关管ms的导通信号in调整为高电平,此时其对应的熔丝开关管ms导通,熔丝rf被短接烧断,熔丝rf的电阻值变为无限大,因此,逻辑电路输出的控制信号v

fn

从高电平变为低电平(或者从低电平变为高电平),从而改变控制电路的输出信号m

fn

,使得某些原本关断的修调开关管导通,某些原本导通的修调开关管关断,从而完成芯片修调测试。

64.以下举一个实例解释说明之前记载的集成电路芯片修调测试方法,请参考图5,其示出了本技术实施例涉及的一种集成电路芯片修调测试电路结构示意图,图5中所示的集成电路芯片修调测试电路包含如图2所示的第一修调电阻至第六修调电阻,以及如图2所示的第一修调开关管至第六修调开关管。在如图5所示的电路结构中:1、做出如下设定:初始值t0与设计目标值t均为rx+32r

lsb

,半导体集成电路芯片的原始参数的设置值tn=rx,将所有修调电阻均接入后的参数值tm=rx+63r

lsb

;控制电路为第一种控制方式;2、在芯片设计阶段,将第一修调开关管m

1-第五修调开关管m5所对应的控制电路的反相器设计为偶数,将第六修调开关管m6所对应的控制电路的反相器设计为奇数,故此时输出信号m

f1

‑ꢀmf5

为高电平,m

f6

为低电平,因此,第一修调开关管m

1-第五修调开关管m5均处于导通状态,且其导通电阻远远小于并联的nr

lsb

,即第一修调电阻1r

lsb

、第二修调电阻2r

lsb

、第三修调电阻4r

lsb

、第四修调电阻8r

lsb

和第五修调电阻16r

lsb

被修调开关管短路,第六修调开关管m6关断,第六修调电阻32r

lsb

接入集成电路芯片中,从而得到芯片的初始值t0=设计目标值t=rx+32r

lsb

,实现设计要求;3、此时,得到熔丝修调表:

其中,bit1至bit6分别指的是变化第一修调开关管至第六修调开关管的状态,例如,当变化第一修调开关管的状态后,也就是第一修调开关管m1从导通状态变换为关断状态,此时集成电路芯片中参数的变化值为lsb;又例如当变化第六修调开关管的状态后,也即是第六修调开关管m6从关断状态变换为导通状态,此时集成电路芯片中参数的变化值为-32lsb。

65.4、在芯片修调测试阶段,测量生产完成后的集成电路芯片成品的实际参数值,根据实际参数值与设计目标值的误差,得到实际所需修调值ts;此时,若生产完成后的芯片成品的实际参数不在tt工艺角参数附近时,即该实际参数与实际所需的设计目标值的误差超过时,或者客户对芯片精度要求较高,只要误差不在以内时,均需对实际参数值进行向上或向下的修调,即:如果ts为rx+33r

lsb

,则可以将第一修调开关管m1所对应的控制电路的熔丝开关管ms的导通信号in调整为高电平,此时其对应的熔丝开关管ms导通,熔丝电阻rf被短接烧断,熔丝电阻rf的电阻值变为无限大,使得v

f1

从高电平变为低电平,故此时控制电路的输出信号m

f1

也从高电平变为低电平,第一修调开关管m1关断,第一修调电阻1r

lsb

接入集成电路芯片中,得到ts=rx+33r

lsb

;如果ts为rx+31r

lsb

,则可以将第一修调开关管m1至第六修调开关管m6所对应的控制电路的熔丝开关管ms的导通信号in均调整为高电平,使得v

f1-v

f6

均从高电平变为低电平,故此时控制电路的输出信号m

f1-m

f5

从高电平变为低电平,m

f6

从低电平变为高电平,m1‑ꢀ

m5关断,m6导通,第一修调电阻1r

lsb

、第二修调电阻2r

lsb

、第三修调电阻4r

lsb

、第四修调电阻8r

lsb

和第五修调电阻16r

lsb

接入集成电路芯片中,第六修调电阻32r

lsb

被第六修调开关管m6短路,从而得到ts=rx+33r

lsb

;综上所述,在高效的集成电路芯片修调测试电路中,包括原始参数电阻以及多个修调电阻;该原始参数电阻依次与多个该修调电阻串联后接地;针对每个该修调电阻,该修调电阻的第一端与该修调电阻对应的修调开关管的漏极连接;该修调电阻的第二端与该修调电阻对应的修调开关管的源极连接;该修调电阻对应的控制电路与该修调电阻对应的修调开关管的栅极连接,以控制该修调开关管的导通或关断。通过上述电路结构,当需要对集成电路芯片中的参数进行修调时,可以直接通过控制电路对各个修调开关管的栅极的电压进行控制,从而控制修调开关管的导通状态,当任一修调开关管导通时,与其并联的修调电阻则被短路,当任一修调开关管断开时,与其并联的修调电阻则与原始参数电阻继续串联,

即上述电路结构可以将初始值设计在设计目标值附近,当设计出的集成电路芯片的实际参数值与设计目标值足够接近时则不需要修调,且当需要修调时可以实现双向修调,不会发生因只能单向修调而无法实现修调的情况,从而提高了集成电路芯片测试的效率。

66.并且,通过控制电路的控制逻辑,使得在芯片设计阶段和芯片修调测试阶段均可实现对芯片参数的修调;在芯片设计阶段,通过修调测试电路将集成电路芯片参数的初始值设计在设计目标值附近,且初始值与设计目标值的误差在以内,同时,由于集成电路芯片在生产制造的过程中,其工艺角参数在tt工艺角参数附近的比例更大,且设计目标值是按照tt工艺角参数进行设计的,因此,芯片成品的实际参数与实际所需的设计目标值的误差有一部分概率直接在以内,故此时,即可不进行修调,从而降低了集成电路芯片的测试成本,且提高了集成电路芯片的测试效率;进一步,同样由于集成电路芯片在生产制造的过程中,其工艺角参数在tt工艺角参数附近的比例更大,因此,芯片成品的实际参数与实际所需的设计目标值的误差有很大概率在

±

10%以内,因此,在一部分客户不太在意的一些指标(如振荡器频率,硬性电流限制等,该误差在

±

10%以内即可),也可以不进行修调,从而降低了集成电路芯片的测试成本,且提高了集成电路芯片的测试效率;在芯片设计阶段,通过修调测试电路将集成电路芯片参数的初始值设计在设计目标值附近,同时利用mos管等开关管结构得到双向修调测试电路,配合控制电路的控制逻辑,使得即使在生产完成后的芯片成品的实际参数值与设计目标值的误差超过

±

10%,或者客户对芯片精度要求较高的情况下,也可对实际参数值进行向上或向下的修调,从而确保了集成电路芯片的良率。

67.本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本技术的其它实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包括本技术未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本技术的真正范围和精神由下面的权利要求指出。

68.应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本技术的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1