一种液体样本的数字化装置及方法与流程

1.本发明涉及样品及试剂处理技术领域,尤其涉及一种液体样本数字化装置及方法。

背景技术:

2.液体的数字化是对液体和其中的实体(如颗粒、微生物、细胞、分子等)的分配和分析。在液体数字化过程中,空间分配技术起着至关重要的作用,空间分配技术是将溶液或悬浮液中的实体分配到不同的亚单位中。目前,液体数字化中常用的数字化技术主要有微腔体技术、微液滴技术。

3.其中,微腔体技术基于集成流体通路芯片,依靠芯片上的微结构将液体分成独立的微小液滴单元;但是,采用微腔体技术进行数字化操作时,操作较为耗时,反应成本较高,且用于实现数字化操作的设备结构较为复杂。

4.微液滴技术基于油包水原理,利用剪切力将液体分散到不互溶的油相中,形成油包水的微液滴;但是,采用微液滴技术进行数字化操作时,需要使用大量的油相和表面活性剂,成本较高。

5.总体而言,目前用于实现液体数字化中的数字化设备结构较为复杂,且设备成本和工艺成本较高。

技术实现要素:

6.本发明提供一种液体样本数字化的装置及方法,用以解决现有技术中数字化操作复杂、耗时长、反应成本高的缺陷,实现应用简单操作、低成本、短耗时对液体样本进行数字化处理。

7.本发明提供一种液体样本数字化装置,所述装置包括:

8.容器,所述容器设置有至少一条用于容纳液体样本的数字化通道,所述数字化通道的通径尺寸小于或等于预设值,以限制数字化后的所述液体样本在所述数字化通道内扩散;

9.加热组件,所述加热组件至少局部加热所述数字化通道,且所述加热组件的加热温度不低于所述液体样本的浊点温度。

10.根据本发明提供的一种液体样本数字化装置,所述数字化通道延伸方向包括至少一个低温区和至少一个高温区,所述加热组件设置于各所述高温区,且所述高温区与所述低温区间隔设置。

11.根据本发明提供的一种液体样本数字化装置,各所述低温区设置有降温组件。

12.根据本发明提供的一种液体样本数字化装置,所述容器包括微通道芯片,所述微通道芯片的微通道形成所述数字化通道。

13.根据本发明提供的一种液体样本数字化装置,所述加热组件为激光源和热光源,所述加热组件位于所述微通道芯片开设有微通道的一侧。

14.根据本发明提供的一种液体样本数字化装置,所述装置还包括:

15.遮光板,所述遮光板位于所述微通道芯片开设有分相通道的一侧,且所述遮光板位于所述微通道芯片与所述加热组件之间;

16.所述遮光板开设有透光槽,所述透光槽与所述数字化通道对应设置。

17.根据本发明提供的一种液体样本数字化装置,所述降温组件为水冷盒或冷却基板。

18.根据本发明提供的一种液体样本数字化装置,所述容器包括微通道管,所述微通道管的管路形成所述数字化通道;

19.所述加热组件为电热片,所述电热片设置于所述数字化通道的高温区。

20.根据本发明提供的一种液体样本数字化装置,所述容器包括毛细管盘管,所述毛细管盘管的管路形成所述数字化通道;

21.所述加热组件为电加热支架,所述毛细管盘管安装于所述电加热支架上,所述电加热支架与所述毛细管盘管的接触位置为所述数字化通道的高温区。

22.本发明还提供一种液体样本数字化方法,基于上文所述的液体样本数字化装置,所述方法包括:

23.将所述液体样本填充至所述容器的预设尺寸的数字化通道内;

24.使用所述加热组件对所述容器的数字化通道不同位置进行加热,直至所述数字化通道内出现多个水相、胶相交替的分隔空间;

25.其中,所述液体样本为超过临界胶束浓度的胶体溶液,所述加热组件的加热温度不低于所述液体样本的浊点温度。

26.本发明提供的一种液体样本数字化装置及方法,通过将待数字化的液体填充至预设尺寸的数字化通道后,使用超过液体样本浊点以上的温度对数字化通道进行加热后,即可实现对所述待数字化的液体样本的数字化处理,相比于现有技术,本发明可以直接在容器内进行数字化,整体操作简便,使用的容器、加热组件等属于价格相对较低的常规仪器,能够在较短的时间内实现对待数字化的液体样本的数字化操作。

附图说明

27.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.图1是本发明提供的一种液体样本数字化装置的数字化原理结构示意图之一;

29.图2是本发明提供的一种液体样本数字化装置的数字化原理结构示意图之二;

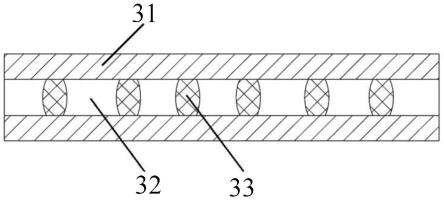

30.图3是本发明提供的液体样本在预设尺寸的容器内数字化的结构示意图;

31.图4是本发明实施例1提供的一种液体样本数字化装置的结构示意图;

32.图5是本发明实施例2提供的一种液体样本数字化装置的结构示意图;

33.图6是本发明实施例2提供的一种液体样本数字化装置的另一结构示意图;

34.图7是本发明实施例2提供的一种液体样本数字化装置的另一结构示意图;

35.图8是本发明实施例3提供的一种液体样本数字化装置的结构示意图;

36.图9是本发明实施例3提供的一种液体样本数字化装置的另一结构示意图;

37.图10是本发明实施例4提供的一种液体样本数字化装置的结构示意图;

38.图11是本发明提供的一种液体样本数字化方法的流程示意图。

39.附图标记:

40.11:胶束相微液滴;12:水相;21:水相;22:胶束相;31:小尺寸容器;32:水相微液滴;33:胶束相微液滴;41:风扇;42:水相;43:胶相;44:微通道管;45:电热片;51:光源;52:光线示意;53:掩膜;54:掩膜槽孔;55:微通道芯片;56:制冷系统;61:透明效果的掩膜;62:微通道;71:光线示意;72:胶相;73:透明化掩膜示意;74:水相;81:毛细管盘管;82:加热支架;83:风扇;84:风扇冷却气流;91:胶相;92:水相;101:激光源;102:振镜扫描镜头;103:激光束;104:微通道芯片石英盖;105:胶相;106:水相;107:微通道芯片;108:恒温水冷盒。

具体实施方式

41.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.下面结合图1-图10描述本发明的一种液体样本数字化装置。

43.非离子表面活性剂是分子中含有在水溶液中不离解的醚基为主要亲水基的表面活性剂,其表面活性由中性分子体现出来。非离子表面活性剂具有很高的表面活性,良好的增溶、洗涤、抗静电、钙皂分散等性能,刺激性小,还有优异的润湿和洗涤功能。可应用ph值范围比一般离子型表面活性剂更宽广,也可与其他离子型表面活性剂共同使用,在离子型表面活性剂中添加少量非离子表面活性剂,可使该体系的表面活性提高。非离子表面活性剂按照亲水基的结构可以分为聚氧乙烯型、多元醇型、烷醇酰胺型、聚醚型、氧化胺型等。

44.澄清均一的非离子型表面活性剂溶液(所述非离子型表面活性剂可以是聚氧乙烯型、多元醇型、聚醚型、氧化胺型等,或含有这些表面活性剂的混合物),会因温度等条件的改变造成溶解度降低,自发形成互不相容的两相,分别为胶束相和表面活性剂浓度较低的水相,开始发生相分离的温度阈值称为浊点,相分离过程为可逆的物理变化。一般认为这种现象是由胶束的增长和结构改变、胶束连接成网络以及水分子与胶束之间h键的作用造成。

45.如图1所示,在宏观容器中完成的数字化过程,首先会形成胶束相微液滴11和水相12,表观体现是溶液发生浑浊。

46.如图2所示,之后由于扩散的作用,胶束相微液滴11逐渐聚集,最终形成两个独立的澄清宏观相态——水相21和胶束相22。

47.如图3所示,本发明将数字化过程转移到小尺寸容器31中进行,所述小尺寸容器可以是毛细管,或微通道,其尺寸中至少有1维《1mm。当温度达到浊点开始数字化后,形成的水相微液滴32和胶束相微液滴33由于在该小尺寸容器中扩散受阻,胶束相和水相难以聚集,将在该小尺寸容器中形成多个独立的胶束相和水相区,从而实现对水相的均匀分隔——也就是数字化过程。该数字化方法时间短,成本低,操作简单,显著优于目前的两种水溶液的数字化方法;另外,当溶液温度降低后,胶束相和水相又会可逆的转化为单一相,便于后续的其他操作。

48.为调控液体样本数字化过程,还可以在小尺寸容器上施加不同的温度梯度,从而使胶束相仅在温度高于浊点的区域生成,从而可以更好地控制数字化过程。所述温度梯度的高温部分可通过选区电阻加热图4所示,或选区光照加热图5所示来实现;所述温度梯度的低温部分可通过风冷、水冷或二极管制冷的方式来实现。

49.本发明实施例提供了一种液体样本数字化装置,装置包括:容器和加热组件。容器设置有至少一条用于容纳液体样本的数字化通道,数字化通道的通径尺寸小于或等于预设值,以限制数字化后的液体样本在数字化通道内扩散。加热组件至少局部加热数字化通道,且加热组件的加热温度不低于液体样本的浊点温度。在一些实施方式中,预设值的范围可以是大于等于1微米,小于等于1毫米。本发明通过将待数字化的液体填充至预设尺寸的数字化通道后,使用超过液体样本浊点以上的温度对数字化通道进行加热后,即可实现对所述待数字化的液体样本的数字化处理,相比于现有技术,本发明可以直接在容器内进行数字化,整体操作简便,使用的容器、加热组件等属于价格相对较低的常规仪器,能够在较短的时间内实现对待数字化的液体样本的数字化操作。

50.在本发明中,液体样本为超过临界胶束浓度的胶体溶液,临界胶束浓度(英语:critical micelle concentration,经常缩写为cmc),其定义为表征界面活性剂结构与性能的一个最重要的物理量,根据界面活性剂的cmc值大小可以设计界面活性剂加入量以得到胶束大小、形状可控的溶液。界面活性剂形成胶束所需的界面活性剂的最低浓度,称为临界胶束浓度。

51.浊点是非离子表面活性剂的一个特性常数,其受表面活性剂分子结构和共存物质的影响。表面活性剂的水溶液,随着温度的升高会出现浑浊现象,表面活性剂由完全溶解转变为部分溶解,其转变时的温度即为浊点温度。浊点是非离子表面活性剂均匀胶束溶液发生相分离的温度。

52.在本发明的液体样本数字化装置中,为了更好的实现液体样本的数字化,数字化通道延伸方向包括至少一个低温区和至少一个高温区,加热组件设置于各高温区,且高温区与低温区间隔设置。具体的,在各低温区设置有降温组件。通过设置降温组件,使得数字化通道中除了加热组件加热的高温区温度升高外,其他位置的温度能大体保证不变,使得液体样本能够在预设的高温区进行数字化,而不会扩散至数字化通道的其他位置。

53.可选的,在本发明中,降温组件为水冷盒、冷却基板、风扇或其他可以起到降温效果的器件,冷却基板为半导体冷却器。

54.如图4所示,容器还包括微通道管,微通道管的管路形成数字化通道,使得溶液样本能够填充在微通道管的管路内。

55.具体的,如图4所示,本发明的一实施例中,加热组件为电热片45,液体样本填充在微通道管44中,微通道管44的管路形成数字化通道,电热片45设置在数字化通道的高温区,电热片45与微通道管44接触的部位即为微通道管44的高温区,电热片45加热使得位于微通道管44中的液体样本的温度上升到浊点温度,从而分离成水相42和胶相43。同时配置有风扇41,通过转动送风对微通道管的低温区进行风冷。

56.如图5-7所示,本发明中容器包括微通道芯片,微通道芯片的微通道形成数字化通道。加热组件为激光源或热光源,加热组件位于微通道芯片开设有微通道的一侧,用于对数字化通道的高温部加热。

57.该数字化装置还包括:遮光板,遮光板位于微通道芯片开设有数字化通道的一侧,且遮光板位于微通道芯片与加热组件之间;遮光板开设有透光槽,透光槽与数字化通道对应设置。使得热光源的热光透过透光槽照射在数字化通道的高温区。

58.微通道芯片包括多个微通道,微通道的直径尺寸不大于一毫米,能够实现阻隔数字化后的液体样本在数字化通道内扩散的技术效果。

59.具体的,如图5、6、7所示,在本发明的另一实施例中,在该实施例中加热组件为热光源51,如图中所示的光线示意52。容器包括微通道芯片55,微通道芯片55的微通道62形成数字化通道。热光源51位于微通道芯片55开设有微通道62的一侧。其中,遮光板为掩膜53,掩膜53位于微通道芯片55开设有数字化通道的一侧,且掩膜53位于微通道芯片55与热光源51之间。掩膜53开设有掩膜槽孔54,掩膜槽孔54与数字化通道对应设置。

60.微通道芯片55设置在制冷系统56上,如图7、8所示的透明效果的掩膜61和透明化掩膜示意73及光线示意71,本实施例中,热光源51透过掩膜槽孔54将热光照射在微通道芯片55的微通道62的不同位置,该不同位置在受光照后加热,是为数字化通道的高温部,当温度上升到液体样本的浊点温度后,液体样本开始发生数字化,分为胶相72和水相74。

61.如图11所示,应用本发明实施例所提供的的液体样本数字化装置,本发明还提供了一种液体样本数字化方法,该方法包括以下步骤:

62.1101、将所述液体样本填充至所述容器的预设尺寸的数字化通道内;具体的,将预设量的溶质和溶液放置离心机以3000g的转速离心混合5分钟后,得到液体样本。

63.1102、使用所述加热组件对所述容器的数字化通道不同位置进行加热,直至所述数字化通道内出现多个水相、胶相交替的分隔空间;

64.其中,所述液体样本为超过临界胶束浓度的胶体溶液,所述加热组件的加热温度不低于所述液体样本的浊点温度。本发明提出了一种新的液体数字化方法,即一种新的液体样本数字化方法,通过利用超过临界胶束浓度的胶体溶液在加热到浊点以上时产生浑浊的现象,在尺寸较小的通道中加热胶体溶液,使得胶体溶液自发分为两相,由于小尺寸管道中扩散受阻,分成的两相将间隔出现,从而将水相分隔成均匀微液滴,实现水溶液的数字化。

65.具体的,使用如图5、6、7所示的液体样本数字化装置进行液体样本数字化的具体操作包括:将1g的triton x-114与5ml凉水充分涡旋混合,上离心机3000g离心5分钟,之后将混合溶液充满微通道芯片55中。该微通道芯片55置于一二极管制冷片冷却的铜导热基板上,基板温度被控制在5-10摄氏度。微通道芯片55上方有一开槽锡箔纸掩膜53盖住微通道芯片55,在微通道芯片55上方使用大功率热光源51可见光至红外波段照射芯片掩膜53,部分光通过掩膜槽孔54照射到芯片微通道区域,并使微通道内溶液温度升高,当通道中被照射区域温度达到22℃时,通道内这些区域胶相72形成,并将通道分隔成多个水相74、胶相72交替的分隔区间。

66.如图8、9所示,容器还包括毛细管盘管,毛细管盘管的管路形成数字化通道,将液体样本填充至毛细管盘管形成的管路内。

67.同时,加热组件为电加热支架,毛细管盘管安装于电加热支架上,电加热支架与毛细管盘管的接触位置为数字化通道的高温区,控制加热支架的温度使得高温区的温度能够达到浊点温度。

68.具体的,如图8、9所示,在本发明的另一实施例中,在该实施例中加热组件为加热支架82,加热支架82通电后加热。容器包括毛细管盘管81,毛细管盘管81的管路形成数字化通道。毛细管盘管81安装于电加热支架82上,电加热支架82与毛细管盘管81的接触位置为数字化通道的高温区。

69.在本发明的实施例中,冷却组件为风扇83,如图8所示为风扇冷却气流84,风扇冷却气流84吹向毛细管盘管81,与加热支架82配合使得数字化通道内形成高温区和低温区的温度梯度。加热支架82通电加热后加热毛细管盘管81的数字化通道的不同位置,不同位置温度上升到液体样本的浊点温度后,液体样本开始发生数字化,分为胶相91和水相92。

70.具体的,使用如图8、9所示的液体样本数字化装置进行液体样本数字化的具体操作包括:将1g的聚山梨酯80与5ml水充分涡旋混合,上离心机3000g离心5分钟,之后将混合溶液充满一石英毛细管盘管81中。该石英毛细管盘管被一加热支架82支撑,另有一风扇83可对整个石英毛细管盘管进行风冷降温。当对该加热支架82通电后支架发热并将石英毛细管盘管与支架接触部位加热,此时风扇83对整个石英毛细管盘管81吹风保持线盘整体温度恒定。控制支架加热功率及风扇风量,使石英毛细管盘管和直接接触部位温度升高,线盘其他部位温度恒定。当石英毛细管盘管和直接接触部位温度达到95℃时,石英毛细管中该温度升高部位胶相91生成。整个石英毛细通道有规律的生成多个胶相、水相分隔区间。

71.如图10所示,在本发明的另一实施例中,在该实施例中加热组件为激光源101,在激光源101上设置有振镜扫描镜头102,从所述激光源101发出用于加热的激光束103。

72.容器包括微通道芯片107,微通道芯片107的微通道形成数字化通道。激光源101位于微通道芯片107开设有微通道的一侧。其中,微通道芯片107上覆盖有微通道芯片石英盖104,微通道芯片107设置在恒温水冷盒108内。本实施例中,调制激光源101,使得从振镜扫描镜头发射出的激光束103照射在微通道芯片107的微通道的不同位置,该不同位置在受激光束103照射后加热,是为数字化通道的高温部,当温度上升到液体样本的浊点温度后,液体样本开始发生数字化,分为胶相105和水相106。

73.具体的,使用如图10所示的液体样本数字化装置进行液体样本数字化的具体操作包括:将1g的氢化蓖麻油聚氧乙烯醚el-30与5ml水充分涡旋混合,上离心机3000g离心5分钟,之后将混合溶液充满微通道芯片107中。该微通道芯片上层为石英材质盖板。该微通道芯片置于一循环水冷恒温25℃基板或恒温水冷盒108上。微通道芯片上方有一配置振镜扫描镜头102的激光器系统,可对芯片上任意点、线、面照射并产生热效应。当调整激光器功率,对芯片上微通道的特定位置进行照射,激光束103照射微通道芯片石英盖104使盖板发热,使用不同石英盖板或使用不同波长激光器,可透过盖板直接对通道内溶液加热,当通道中被照射区域溶液温度达到95℃时,通道内这些区域胶相形成,并将通道分隔成多个水相、胶相交替的分隔区间。

74.本发明提出了一种新的液体数字化方法,即一种新的液体样本数字化装置及方法,通过利用超过临界胶束浓度的胶体溶液在加热到浊点以上时产生浑浊的现象,在尺寸较小的通道中加热胶体溶液,使得胶体溶液自发分为两相,由于小尺寸管道中扩散受阻,分成的两相将间隔出现,从而将水相分隔成均匀微液滴,实现水溶液的数字化。

75.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可

以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1