一种适用于对氧化锆氧量分析仪进行自动检测的装置的制作方法

1.本发明涉及一种检测设备,特别是涉及一种适用于对氧化锆氧量分析仪进行自动检测的装置,它属于仪器仪表技术领域。

背景技术:

2.氧化锆氧量分析仪主要是由氧化锆变送器和氧化锆探头两部分结构构成。它在各类锅炉尾气等方面测量氧含量被认为是一种便捷、可靠的测量方法。这就需要每一台分析仪表测量值是准确无误的。目前在这一领域中,还没有一种检测氧化锆分析仪表的专业仪器,基本上,还是检测员手工、目测来检测仪表,造成使用的仪表精度差,稳定性差,给生产带来很大的困扰。

3.氧化锆氧量分析仪需检测技术指标如下:响应时间、本底电势、氧化锆电池内阻、测量值精度、线性、传输的精度及波动性、探头渗漏性、加热温度的波动性。

4.传统的氧化锆氧量分析仪的检测指标、检测方法及存在的技术问题如下:对响应时间的检测为目测法、手工记录,其存在的缺点为精度差、稳定性差、受人为因素影响大;对本底电势的检测为目测、手工记录,其存在的缺点为精度差、稳定性差、受人为因素影响大;对氧化锆电池内阻的检测为目测法、手工记录,其存在的缺点为精度差、稳定性差、受人为因素影响大;对测量值精度的检测为目测法、手工记录,其存在的缺点为精度差,稳定性差,受人为因素影响大;对线性的检测为目测法、手工记录,其存在的缺点为精度差,稳定性差,受人为因素影响大;对传输的精度及波动性的检测为目测法、手工记录,其存在的缺点为精度差,稳定性差,受人为因素影响大;对探头渗漏性一般不做指标检测;对加热温度的波动性检测为目测,或不做指标检测。

5.目前基本上是没有一种可靠标准的适用于对氧化锆氧量分析仪进行检测的设备的,各生产单位及使用单位的检测方法都不同。主要是简单的检验人员直接人工看仪表的显示值,加以记录,对氧化锆探头有无渗漏并没有一个标准完善的检测手段,相同分析仪不同的检测员检测的结果会有较大的误差。

6.另外,对氧化锆探头的渗漏性没有检测方法,手工记录可能造成数据错误,手工报告单会受人为因素干扰,可靠性差。

7.如何保障新生产出的氧化锆氧量分析仪及在工作环境下使用过一段时间的氧化锆氧量分析仪,是否准确性、精度、及衰退情况的指标符合技术标准值的精确检测,成为本领域技术人员急需解决的技术问题。

技术实现要素:

8.本发明所要解决的技术问题是提供一种适用于对氧化锆氧量分析仪进行自动检测的装置,它具有高准确性、不受人为干扰、自动记录、及时性、多指标检测的特点,检测的精度高、检测效率高。

9.为了解决上述技术问题,本发明是通过下述技术方案实现的:

一种适用于对氧化锆氧量分析仪进行自动检测的装置,其结构如下:供气系统用于为被检测仪表输送标准气体,真空检测系统用于对被检测仪表真空泄露情况进行检测,真空检测系统的电接点真空表与可编程控制器双向通讯连接,可编程控制器与一体化触摸屏双向通讯连接,用于采集被检测仪表输出信号的毫伏表及各变送器的输出端与可编程控制器的输入端连接,可编程控制器的输出端与供气系统及真空检测系统的执行机构连接。

10.优选的,上述供气系统结构如下:空气泵及第一标准气瓶、第二标准气瓶、第三标准气瓶各标准气瓶的出气端与多路气路转换器连通,多路气路转换器的出气端通过管路与被检测仪器连通,管路上设置有浮子流量计。

11.优选的,上述真空检测系统结构如下:负压罐与被检测仪表连通,负压罐上设有第二真空电磁阀,真空泵通过输气管路与负压罐连通,输气管路上设置有电接点真空表和第一真空电磁阀。

12.优选的,上述各变送器包括氧量变送器、电阻变送器和温度变送器,所述的电阻变送器和温度变送器与被检测仪器电连接。

13.优选的,上述被检测仪器与旋转开关电连接,旋转开关与毫伏表或氧量变送器接触连接。

14.优选的,上述毫伏表与可变电阻器并联电连接。

15.优选的,上述供气系统及真空检测系统的执行机构结构包括第一真空电磁阀、第二真空电磁阀、手动第一接触器、第二接触器。

16.优选的,上述空气泵通过所述手动第一接触器与第一电源连接,所述第二接触器与第二电源电连接,第二接触器与真空泵电连接;可编程控制器的输出端与第二接触器连接,第一真空电磁阀和第二真空电磁阀的输入端与可编程控制器的输出端连接。

17.优选的,上述一体化触摸屏的输出端通与打印机连接。

18.优选的,上述可编程控制器采用和利时le5107l、le5310;一体化触摸屏采用昆仑tpc1071gt。

19.由于采用上述技术方案,使得本发明具有如下特点和效果:本发明的具体功能如下:1、计算不同温度下,氧量与氧电势的互动关系,以及不同氧量量程下,输出的电流值。响应时间,自动检测并记录,精度高、无误差,测量值统一,测量结果自动检测为“合格”或“不合格”,无需人工判断。

20.2、本底电势值、无误差,测量值统一。

21.3、氧化锆电池内阻,电脑程序检测并记录,精度高、无误差,测量值统一。

22.4、测量值精度,自动检测并记录,精度高、无误差,测量值统一。

23.5、线性,电脑程序检测并记录,精度高、无误差,测量值统一。

24.6、传输的精度及波动性,电脑程序检测并记录,精度高、无误差,测量值统一。

25.7、探头渗漏性,高精度压力传感器,电脑程序检测并记录,精度高、无误差,测量值统一。

26.8、加热温度的波动性,连续曲线及数字显示,故障点自动显示记录。

27.9、故障点的显示与记录。

28.10、检测数据的自动存储。

29.11、检验结果的判断与报告的生成,并可长期储存或直接打印。

30.12、一体化触摸屏优选采用多画面彩色触屏,可显示连续曲线、各测量指标、记录故障点、自动判断测量指标“合格”或“不合格”。

31.本发明,是一套较为完善的氧化锆氧量分析仪检测仪器,对该仪表所需检测的主要技术指标,自动检测;显示出“合格”或“不合格”,无需人工判断。长时间检测输出数据,对有问题的故障点自动记录。不会有故障点遗漏,不会人为造成检测误差。所有的检测数据,可以长期保留存档。即降低了生成成本,又提高了检测效率和检测质量。具有高准确性、不受人为干扰、自动记录、及时性、多指标检测的特点,检测的精度高、检测效率高。

附图说明

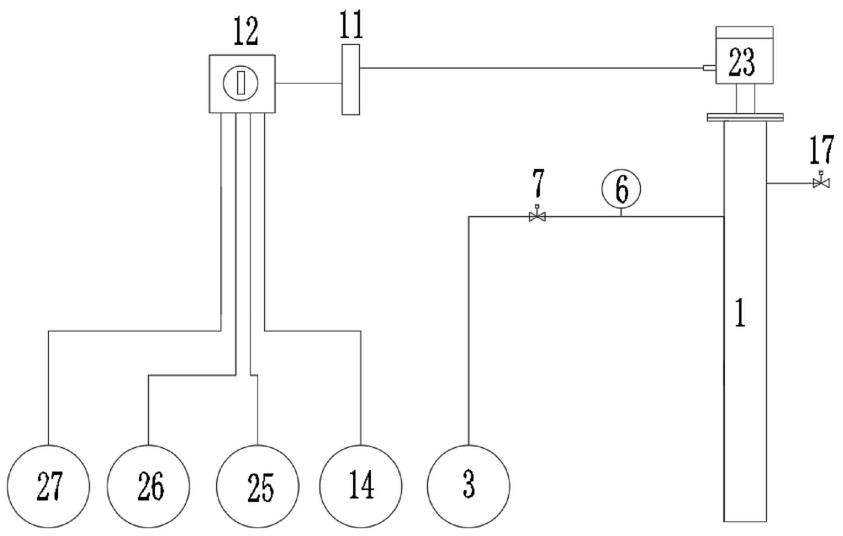

32.图1是本发明的气路系统结构示意图。

33.图2是本发明的电路系统结构示意图。

34.图3本发明的整体结构示意图。

35.图中,1、负压罐;2、氧量变送器;3、真空泵;4、电阻变送器;5、温度变送器;6、电接点真空表;7、第一真空电磁阀;8、一体化触摸屏;9、可编程控制器;10、可变电阻器;11、浮子流量计;12、多路气路转换器; 14、空气泵;15、打印机;16、毫伏表;17、第二真空电磁阀; 19、第一电源;20、第二电源;21、手动第一接触器;22、第二接触器;23、被检测仪器;24、旋转开关;25、第一标准气瓶;26、第二标准气瓶;27、第三标准气瓶。

具体实施方式

36.下面结合具体实例,进一步阐述本发明。但这些实施例仅限于说明本发明而不是来限制本发明的范围,根据本发明权利要求中限定的实质和范围所作的等同变化,仍属于本发明所涵盖的范围。

37.下述实施例中如无特别说明,均为常规技术。

38.如图1、图2及图3所示,本发明一种适用于对氧化锆氧量分析仪进行自动检测的装置,其结构如下供气系统用于为被检测仪表23输送标准气体,真空检测系统用于对被检测仪表23真空泄露情况进行检测,真空检测系统的电接点真空表6与可编程控制器9双向通讯连接,毫伏表16与可变电阻器10并联电连接,可编程控制器9与一体化触摸屏8双向通讯连接,一体化触摸屏8的输出端通与打印机15连接;用于采集被检测仪表23输出信号的毫伏表16及各变送器的输出端与可编程控制器9的输入端连接,可编程控制器9的输出端与供气系统及真空检测系统的执行机构连接。

39.上述的供气系统结构如下:空气泵14及第一标准气瓶25、第二标准气瓶26、第三标准气瓶各标准气瓶27的出气端与多路气路转换器12连通,多路气路转换器12的出气端通过管路与被检测仪器23连通,管路上设置有浮子流量计11。

40.上述的真空检测系统结构如下:负压罐1与被检测仪表23连通,负压罐1上设有第二真空电磁阀17,真空泵3通过输气管路与负压罐1连通,输气管路上设置有电接点真空表6和第一真空电磁阀7。

41.上述的各变送器包括氧量变送器2、电阻变送器4和温度变送器5,所述的电阻变送器4和温度变送器5与被检测仪器23电连接;被检测仪器23与旋转开关24电连接,旋转开关

24与毫伏表16或氧量变送器2接触连接。

42.上述的供气系统及真空检测系统的执行机构结构包括第一真空电磁阀7、第二真空电磁阀17、手动第一接触器21、第二接触器22;空气泵14通过所述手动第一接触器21与第一电源19连接,第二接触器22与第二电源20电连接,第二接触器22与真空泵3电连接;可编程控制器9的输出端与第二接触器22连接,第一真空电磁阀7和第二真空电磁阀17的输入端与可编程控制器9的输出端连接。

43.本发明以下详细实例中,各部件可以优先选择下述型号电器元件,但这不能用于限定本发明的保护范围,所选型号的元件也可以由等同效果的其它型号元件进行替代。其中,可编程控制器9可:和利时le5107l、le5310;一体化触摸屏8:昆仑tpc1071gt;真空泵3:vacuum-01;第一真空电磁阀7和第二真空电磁阀17:tv301v-5g1;打印机15:hp deskjet 1112;毫伏表16:ai-501-mv;温度变送器5:ai-501-t;电阻变送器4:coso-2k;电接点真空表6:hongqi-0

‑‑

0.01;浮子流量计11:lzb60-600ml/min;可变电阻器10:zx55;空气泵14:tny32-6d0;第一接触器和第二接触器:rxm24vd。作为优先方案,如图1、图2和图3所示,将本发明一种适用于对氧化锆氧量分析仪进行自动检测的装置详细连接关系进行描述如下:一体化触摸屏8与可编程控制器9的rs485端口双向通讯连接,一体化触摸屏8的输出端通过usb端口与打印机15连接,负压罐1上设有第二真空电磁阀17,第二真空电磁阀17的输入端与可编程控制器9的输出端口q.02电连接,真空泵3通过输气管路与负压罐1连通,输气管路上设置有电接点真空表6和第一真空电磁阀7,第一真空电磁阀7与可编程控制器9输出端口q.01连接,电接点真空表6与可编程控制器9的i.01和i.02端口双向连接。可编程控制器9的输出端q.00与第二接触器22连接,第二接触器22与第二电源20电连接,第二接触器22与真空泵3电连接;空气泵14通过手动第一接触器21与第一电源19连接,空气泵14及第一标准气瓶25、第二标准气瓶26、第三标准气瓶各标准气瓶27的出气端与多路气路转换器12连通,多路气路转换器12的出气端通过管路与被检测仪器23连通,管路上设置有浮子流量计11,被检测仪器23与旋转开关24电连接,旋转开关24与毫伏表16或氧量变送器2接触连接,毫伏表16的输出端与可编程控制器9的输入端口ra连接,可变电阻器10与毫伏表16并联电连接,氧量变送器2的输出端与可编程控制器9的输入端口rd连接,被检测仪器23与电阻变送器4、温度变送器5电连接,电阻变送器4的输出端与可编程控制器9的输入端口rb连接,温度变送器5的输出端与可编程控制器9的输入端口rc连接。

44.本发明的工作原理如下:如图1、图2及图3所述,本发明的气路系统由为被检测仪表23输送标准气体的供气系统以及对被检测仪表23真空泄露情况进行检测的真空检测系统构成,真空检测系统的电接点真空表6将检测到的数据输出给可编程控制器9,经过可编程控制器9与其内存储的标准值进行运算对比后将结果输出给一体化触摸屏8,一体化触摸屏8进行记录并存储,用于采集被检测仪表23输出信号的各变送器将采集到的信号输出给可编程控制器9,可编程控制器9将检测数据输出给一体化触摸屏8,一体化触摸屏8输出控制信号给可编程控制器9,可编程控制器9输出控制信号给供气系统及真空检测系统的执行机构。

45.本发明的工作过程如下:在一体化触摸屏8上触发输出指令,通过可编程控制器9触发第二接触器22,第一电磁阀7开启,第二电磁阀17闭合,真空泵3启动。通过真空表6的常开接点闭合,通过可编程

控制器9输出指令,控制到设置的真空度,第一电磁阀7闭合,第二电磁阀17闭合。在在一体化触摸屏8设置的单位时间(已设置),真空表6的常闭接点,不启动,被检仪器泄漏指标合格,否则为不合格,在一体化触摸屏8自动记录、存储后,输出指令第一电磁阀7闭合,第二电磁阀17开启,负压罐1泄压。

46.旋转开关24与毫伏表16接触,并将输出信号给可编程控制器9;手动启动空气泵14,旋转多路气路转换器12到第一气路,浮子流量计11控制流量,毫伏表16值稳定后,此毫伏值为本底电势,在一体化触摸屏8上触发本底确认,在一体化触摸屏8自动记录、存储。

47.旋转开关24与毫伏表16接触,并将输出信号给可编程控制器9;打开第一标准气瓶25,旋转多路气路转换器12到第二气路,浮子流量计11控制流量,毫伏表16值稳定后,毫伏值有一稳定值,调整可变电阻器10,到毫伏表16值为先前值的1/2, 在一体化触摸屏8上触发内阻确认,在一体化触摸屏8自动记录、存储。

48.旋转开关24与氧量变送器2接触,并将输出信号给可编程控制器9;打开第一标准气瓶25,旋转多路气路转换器12到第二气路,浮子流量计11控制流量,氧量变送器2值稳定后,在一体化触摸屏8上触发氧量1确认,在一体化触摸屏8自动记录、存储。

49.旋转开关24与氧量变送器2接触,并将输出信号给可编程控制器9;打开第二标准气瓶26,旋转多路气路转换器12到第三气路,浮子流量计11控制流量,氧量变送器2值稳定后,在一体化触摸屏8上触发氧量2确认,检测系统自动记录。

50.旋转开关24与氧量变送器2接触,并将输出信号给可编程控制器9;打开第三标准气瓶27,旋转多路气路转换器12到第四气路,浮子流量计11控制流量,氧量变送器2值稳定后,在一体化触摸屏8上触发氧量3确认,在一体化触摸屏8自动记录、存储。

51.旋转开关24与氧量变送器2接触,启动空气泵14,旋转多路气路转换器12到第一气路,浮子流量计11控制流量,氧量变送器2值稳定后,在一体化触摸屏8上触发氧量4确认,并将输出信号给可编程控制器9;打开自动记录、存储。

52.上述检测指标检测完毕后,通过一体化触摸屏8可以输出指令给打印机15,将上述检查值用标准表格打印出来。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1