一种预涂助焊剂超细焊丝的制备方法与流程

1.本发明属于太阳能光伏相关技术领域,具体涉及一种预涂助焊剂超细焊丝的制备方法。

背景技术:

2.目前光伏组件制造行业使用的mbb圆形焊带线径范围是0.3mm~0.4mm之间,其对应的无氧铜丝线径约为0.22mm~0.37mm之间,即圆形铜丝表面涂敷的锡合金涂层平均厚度约为15微米~20微米;随着太阳能光伏组件电池技术和组件技术的发展以及组件制造端降本增效的需求,0.3~0.4mm线径的圆形焊带已无法满足市场,所以超细焊丝的开发及推广成为mbb组件技术进一步发展的趋势;然而超细焊丝由于其使用的无氧铜丝线径较小(≤0.22mm),通过热浸镀的工艺将锡合金涂敷后平均涂层仅仅只有5~10微米,较薄的涂层与电池片焊接过程容易导致虚焊或者空焊问题;然而太阳能光伏领域随着新型电池如n型hit(hjt)、topcon等电池技术的革新和降本需求,银浆使用量越来越低的趋势下,即这一现状显然更加严重影响电池片的串联焊接质量以及新技术突破和组件端降本增效的目的。特此,本专利针对此问题解决超细焊丝焊接问题。

技术实现要素:

3.本发明的目的在于提供一种助焊效果好、无氧铜丝清洁度高以及焊丝安全防护性能好不易产生划痕的预涂助焊剂超细焊丝的制备方法。

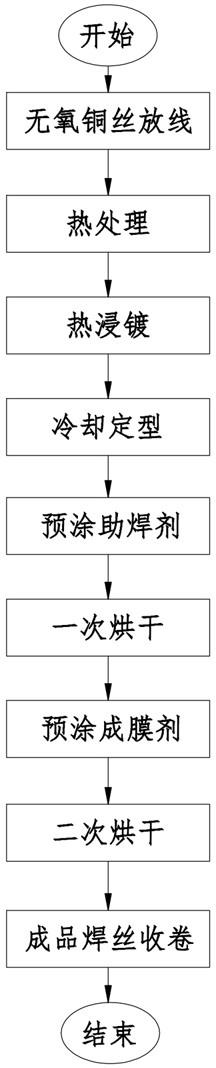

4.为实现上述目的,本发明提供如下技术方案:一种预涂助焊剂超细焊丝的制备方法,具体包括以下步骤:步骤s1:首先将成卷的无氧铜丝架设到放线架上,通过放线架进行放线,并且将放出的无氧铜丝牵引到下道工序;步骤s2:所述步骤s1导出的无氧铜丝将其导入到热处理设备内部,通过短路式退火方式对铜丝进行软化去除应力;步骤s3:无氧铜丝经过所述步骤s2的热处理后先进入清洗槽内,清洗槽内的清洗剂涂敷装置对退火后的无氧铜丝进行全面清洗,铜丝表面的氧化层或异物经过清洗剂清洁干净,再进入热浸镀锡炉内实施镀锡,镀锡炉里的锡基合金处于熔融状态,铜丝垂直于锡炉被牵引设备引出锡炉时通过吹气气刷将多余的熔融状态的锡基合金吹入锡炉;步骤s4:所述步骤s3镀完锡后的无氧铜丝再次被牵引设备牵拉到冷风吹送设备内部,冷风会促使熔融状态的锡基合金冷却成型,此时圆形焊丝冷却成型;步骤s5:所述步骤s4定型后的圆形焊丝通过牵引设备再次被牵引到预涂助焊剂盒内,通过助焊剂盒的焊丝的表面会均匀的涂设上一层助焊剂;步骤s6:所述步骤s5涂布好助焊剂的焊丝会被导入到第一道烘箱烘箱内,进行一次烘干,经过烘箱的烘烤后,助焊剂里作用于助焊成分的活性剂充分激活,并释放出的酸性物质促使溶剂挥发和活性剂在焊丝表面迅速结晶;

步骤s7:所述步骤s6中助焊剂结晶定型后的焊丝在牵引设备的牵拉下会再次经过成膜剂的涂布装置,使得焊丝表面结晶的活性剂再次被成膜剂包裹,对结晶后的助焊剂进行二次防护;步骤s8:所述步骤s7中涂布好成膜剂的焊丝会进入到第二道烘箱内,对焊丝进行二次烘干,使得成膜剂有效的包裹在助焊剂的表面,并同时将焊丝表面残留的水分进行完全蒸发,此时的焊丝表面干燥并保持原有的金属光泽;步骤s9:无氧铜丝通过以上八道加工步骤后,制作成成品预涂助焊剂焊丝,最后再通过后端的收卷机,收卷到塑料卷筒上,焊丝制备完成。

5.作为本发明的进一步改进,所述步骤s1中的无氧铜丝采用的是线径小于或等于0.22mm的无氧铜丝作为生产的母线基材。

6.作为本发明的进一步改进,所述步骤s6一次烘干中烘箱设定的温度范围是55~110℃。

7.作为本发明的进一步改进,所述步骤s7中的成膜剂通过采用软水或者含75%的酒精进行稀释。

8.作为本发明的进一步改进,所述步骤s8二次烘干中烘箱设定的温度范围是80~110℃。

9.作为本发明的进一步改进,所述步骤s1中的无氧铜丝经过所述步骤s2中的热处理设备时,无氧铜丝的屈服强度控制在65~80mpa之间、抗拉强度控制在150~200mpa、延伸率15%~35%之间。

10.作为本发明的进一步改进,所述步骤s5中的助焊剂是一种由活性剂、有机酸、醇类和软水混合配制而成的助焊剂。

11.作为本发明的进一步改进,所述步骤s6中的一道烘箱和所述步骤s8中的二道烘箱均通过保温层、红外加热单元、耐高温风机、导轮、温控仪和开关装配而成。

12.作为本发明的进一步改进,所述步骤s7中的成膜剂采用醇类、醇酯类、醇醚类、醇醚酯类中的一种或多种混合组成。

13.与现有技术相比,本发明的有益效果是:本技术方案设置有热处理步骤,通过热处理设备后的无氧铜丝能够有效的被软化去除应力;本技术方案在热浸镀之前设置有清洗装置,通过清洗装置内部的清洗剂能够将无氧铜丝表面的氧化层或异物清洁干净,从而保证无氧铜丝的洁净度,进而提高的质量;本技术方案设置有预涂成膜剂装置,涂布好预涂助焊剂的焊丝再次经过成膜剂的涂布装置,使得焊丝表面结晶的活性剂表面再次被成膜剂包裹,从而起到保护作用,避免焊丝在后续运输以及生产制造过程中出现划伤的情况。

附图说明

14.图1为本发明的整体流程结构示意图。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施

例,都属于本发明保护的范围。

16.请参阅图1,本发明提供一种技术方案:一种预涂助焊剂超细焊丝的制备方法,具体包括以下步骤:步骤s1:首先将成卷的无氧铜丝架设到放线架上,通过放线架进行放线,并且将放出的无氧铜丝牵引到下道工序;步骤s2:步骤s1导出的无氧铜丝将其导入到热处理设备内部,通过短路式退火方式对铜丝进行软化去除应力;步骤s3:无氧铜丝经过步骤s2的热处理后先进入清洗槽内,清洗槽内的清洗剂涂敷装置对退火后的无氧铜丝进行全面清洗,铜丝表面的氧化层或异物经过清洗剂清洁干净,再进入热浸镀锡炉内实施镀锡,镀锡炉里的锡基合金处于熔融状态,铜丝垂直于锡炉被牵引设备引出锡炉时通过吹气气刷将多余的熔融状态的锡基合金吹入锡炉;步骤s4:步骤s3镀完锡后的无氧铜丝再次被牵引设备牵拉到冷风吹送设备内部,冷风会促使熔融状态的锡基合金冷却成型,此时圆形焊丝冷却成型;步骤s5:步骤s4定型后的圆形焊丝通过牵引设备再次被牵引到预涂助焊剂盒内,通过助焊剂盒的焊丝的表面会均匀的涂设上一层助焊剂;步骤s6:步骤s5涂布好助焊剂的焊丝会被导入到第一道烘箱烘箱内,进行一次烘干,经过烘箱的烘烤后,助焊剂里作用于助焊成分的活性剂充分激活,并释放出的酸性物质促使溶剂挥发和活性剂在焊丝表面迅速结晶;步骤s7:步骤s6中助焊剂结晶定型后的焊丝在牵引设备的牵拉下会再次经过成膜剂的涂布装置,使得焊丝表面结晶的活性剂再次被成膜剂包裹,对结晶后的助焊剂进行二次防护;步骤s8:步骤s7中涂布好成膜剂的焊丝会进入到第二道烘箱内,对焊丝进行二次烘干,使得成膜剂有效的包裹在助焊剂的表面,并同时将焊丝表面残留的水分进行完全蒸发,此时的焊丝表面干燥并保持原有的金属光泽;步骤s9:无氧铜丝通过以上八道加工步骤后,制作成成品预涂助焊剂焊丝,最后再通过后端的收卷机,收卷到塑料卷筒上,焊丝制备完成。

17.步骤s1中的无氧铜丝采用的是线径小于或等于0.22mm的无氧铜丝作为生产的母线基材;步骤s6一次烘干中烘箱设定的温度范围是55~110℃;步骤s7中的成膜剂通过采用软水或者含75%的酒精进行稀释;步骤s8二次烘干中烘箱设定的温度范围是80~110℃;步骤s1中的无氧铜丝经过步骤s2中的热处理设备时,无氧铜丝的屈服强度控制在65~80mpa之间、抗拉强度控制在150~200mpa、延伸率15%~35%之间;步骤s3中的清洗剂是由若干种有机酸按照一定比例份数混合稀释于软水中配制而成;步骤s5中的助焊剂是一种由活性剂、有机酸、醇类和软水按照相应比例配制而成的助焊剂;步骤s6中的一道烘箱和步骤s8中的二道烘箱均通过保温层、红外加热单元、耐高温风机、导轮、温控仪和开关装配而成;步骤s7中的成膜剂采用醇类、醇酯类、醇醚类、醇醚酯类中的一种或多种混合组成。

18.具体制备时步骤s1的放线架为现有的设备,用于放线盘的安装以及放线;步骤s2中的热处理主要是对无氧铜丝进行软化去除应力;步骤s3中采用的热浸镀是将熔融状态下的锡液涂布在无氧铜丝上;步骤s4是对镀涂助焊剂后的无氧铜丝进行冷却,进而便于进行下道工序的运作,可以提高生产效率;步骤s5中的助焊剂的主要特点是具有较高挥发性的

溶剂在温度不限于为50~110℃将助焊剂里作用于助焊成分的活性剂充分激活,当其通过步骤s6的一道烘箱时能够放出酸性物质促使溶剂挥发和活性剂在焊丝表面迅速结晶;步骤s7中的成膜剂主要作用是起到保护助焊剂结晶层,并通过步骤s8中的二道烘箱烘干后牢固的包裹于助焊剂层外部,同时二道烘箱也能够将焊丝表面的残留水分进行蒸发;步骤s9中的收卷装置为现有设备,其用于成品焊丝的收卷。

19.以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1