一种无基材细径传感器封装系统

1.本发明涉及一种传感器封装系统,特别涉及一种无基材细径传感器封装系统,应用于人体狭小腔道的微创手术机器人位置检测。

背景技术:

2.随着医学领域中微创手术的不断发展,手术柔性机器人在技术进步和广泛临床应用方面显示了显著的优势。机器人能经过弯曲的孔径到达病灶位置,通过小切口完成手术,使得患者在术中创伤最小化。为确保外科手术中所用柔性机器人的精确运动控制,需要进行精确和实时的形状感测。在研究医疗手术器械的形状重建时,不仅对末端位置及形状重建精度有要求,由于受到应用空间的限制,传感器的直径和弯曲曲率也是研究者关注的热点问题。在涉及到人体内狭窄腔道的微创手术中,要求fbg传感器的直径更小,而且要求传感器可以承受更大的弯曲或者不同方向的连续弯曲。无基材fbg传感器具有弯曲灵活的特点,可以在不影响被测设备的原有形状和运动状态的基础上实现大弯曲,而且可以达到更小的直径,十分符合此类手术的要求。

3.在医疗应用的光纤光栅封装技术方面,由于光纤光栅特点很细容易断,为了保护光纤光栅使用时不被损坏,提高传感器的使用寿命和可靠性,制作传感器时需要根据具体的应用场所进行封装,封装质量的好坏将直接影响到传感器测量的效果,封装时主要考虑的原材料有基材和胶黏剂,选用材料时尽量保证封装前后的传感特性不改变,还要尽量避免封装的传感器在反复使用时发生胶粘剂的蠕变和老化等问题,确保传感器的使用寿命和可靠性。

技术实现要素:

4.针对现有的技术缺陷,本发明目的在于提供一种无基材细径传感器封装系统,使传感器具有良好的使用寿命和可靠性。

5.本发明的目的可以通过以下技术方案来实现:

6.一种无基材细径传感器封装系统,包括夹紧模块、定位模块、封装模块、支撑模块和基座;其中,所述夹紧模块包括合金丝夹紧装置和光纤夹紧装置;所述定位模块包括光纤定位装置,用于保证光纤绕合金丝中心成90

°

的均匀分布;所述封装模块包括v型封装装置、玻璃管、聚四氟乙烯管和玻璃管压紧块,所述玻璃管位于v型封装装置的v型槽内,并由玻璃压紧块压紧;所述支撑模块由两个l型挡板和一块平行平板组成,用来承放v型封装装置。

7.进一步地,所述夹紧模块由两个合金丝夹紧装置和两个光纤夹紧装置构成;两个合金丝夹紧装置分别固定于基座的两端,两个光纤夹紧装置位于两个合金丝夹紧装置的内侧并成对称分布,固定在基座上。

8.进一步地,所述定位模块由两个光纤定位片组成,且每个定位片由两个半圆部分组成,所述光纤定位片圆心区域设置

‘

x’形通孔,用来保证光纤绕中心成90

°

均匀分布;所述两个光纤定位片分别固定于支撑模块两端挡板的内侧。

9.进一步地,所述支撑模块由两个l型挡板和一块平行平板组成,所述支撑模块整体位于两个光纤夹紧装置的内侧;所述l型挡板固定在基座上,所述平行平板窄边两端与l型挡板通过销连接固定。

10.进一步地,所述封装模块由v型封装装置、玻璃管、聚四氟乙烯管和玻璃管压紧块组成,作用主要是保证黏结剂能在没有基材的情况下成型。所述v型封装装置位于平行平板中央,所述玻璃管位于v型封装装置的v型凹槽内,玻璃管压紧块位于v型凹槽上,保证玻璃管被压紧在v型凹槽内。

11.进一步地,所述聚四氟乙烯管和玻璃管,其相对位置为聚四氟乙烯管内嵌于玻璃管。所述玻璃管夹紧块夹紧玻璃管,以保证聚四氟乙烯管与光纤的同轴度。

12.进一步地,所述的基座、l型挡板均为铝合金板材,所述合金丝夹紧装置为铁制板材,所述的基座为铝制板材。

13.与现有技术相比较,具有以下显而易见的优点:

14.本发明通过优化注胶水方式、封装工艺,采用无基材封装方式减小直径,利用胶黏剂通过浇筑的形式封装,中间没有基材的支撑,相较于有基材传感器,本发明封装系统制作的无基材传感器弯曲曲率更大;本发明通过光纤定位片不仅能保障4根光纤的周向定位,既可以保证每根光纤距离合金丝的距离一致,又保证了光纤的正常性能。

附图说明

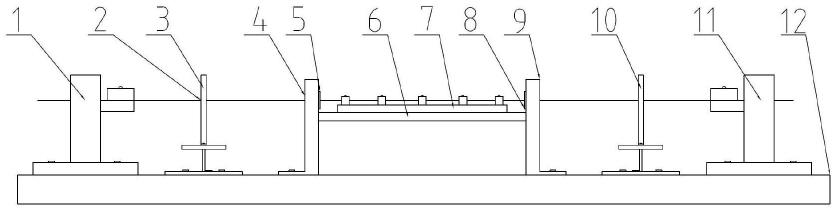

15.图1为本发明的结构示意图。

16.图2为定位片的示意图,其中局部视图为光纤孔的布置图。

17.图3为半圆定位片结构图。

18.图4为光纤栅点分布图。

19.图5为封装模块示意图。

20.图6为图5封装模块的侧视图。

具体实施方式

21.本发明优选实施例结合附图说明如下:

22.如图1所示,一种无基材细径传感器封装系统,包括夹紧模块、定位模块、封装模块、支撑模块和基座;其中,所述夹紧模块包括合金丝夹紧装置和光纤夹紧装置;所述定位模块包括光纤定位装置,用于保证光纤绕合金丝中心成90

°

的均匀分布;所述封装模块包括v型封装装置、玻璃管、聚四氟乙烯管和玻璃管压紧块,所述玻璃管位于v型封装装置的v型槽内,并由玻璃压紧块压紧;所述支撑模块由两个l型挡板和一块平行平板组成,用来承放v型封装装置。

23.所述夹紧模块由两个合金丝夹紧装置和两个光纤夹紧装置构成;两个合金丝夹紧装置分别固定于基座12的两端,两个光纤夹紧装置位于两个合金丝夹紧装置的内侧并成对称分布,固定在基座12上。

24.如图2和图3所示,所述定位模块由两个光纤定位片(5、8)组成,且每个定位片由两个半圆部分组成,所述光纤定位片(5、8)圆心区域设置

‘

x’形通孔,用来保证光纤绕中心成90

°

均匀分布;所述两个光纤定位片(5、8)分别固定于支撑模块两端挡板的内侧。

25.所述支撑模块由两个l型挡板(4、9)和一块平行平板6组成,所述支撑模块整体位于两个光纤夹紧装置的内侧;所述l型挡板(4、9)固定在基座12上,所述平行平板6窄边两端与l型挡板(4、9)通过销连接固定。

26.所述封装模块由v型封装装置7、玻璃管16、聚四氟乙烯管17和玻璃管压紧块15组成,所述v型封装装置7位于平行平板6中央,所述玻璃管16位于v型封装装置7的v型凹槽内,玻璃管压紧块15由螺钉固定于v型封装装置7上,保证玻璃管16被压紧在v型封装装置7的v型凹槽内。

27.所述聚四氟乙烯管17和玻璃管16,其相对位置为聚四氟乙烯管17内嵌于玻璃管16。

28.所述的基座12、l型挡板(4、9)均为铝合金板材,所述合金丝夹紧装置为铁制板材,所述的基座12为铝制板材。

29.本实施例的无基材细径传感器包括合金丝2和光纤13,所述的合金丝2为细径镍钛合金丝,四根光纤13分别贴在合金丝2的四侧面上,光纤定位片(5、8)的中心通孔与所述合金丝2滑配,该通孔的四侧边各有一个通孔与光纤13滑配。每根光纤13上串联三个中心波长分别为1530nm、1540nm和1550nm的光栅14,如图4所示,相邻两个光栅14的距离为40mm,传感器的总长度为260mm。

30.本发明系统封装的操作步骤如下:

31.1)准备工作。将制备平台擦拭干净,准备各种制备所需的工具,如环氧树脂、各种型号的起子、热缩管、电源、万用表、热风机等。

32.2)安装封装夹具。将夹紧模块、定位模块、封装模块、支撑模块依次安装在基座上。将玻璃管套在聚四氟乙烯管外,利用定位模块将其固定。光纤定位片(5、8)中间通孔插入合金丝2,以保证光纤13绕合金丝2中心成90

°

的均匀分布。将合金丝2部分插入聚四氟乙烯管,然后用两段的合金丝的一端用夹紧块(1、11)夹紧,便于封装传感器后在合金丝两端安装标定块。

33.3)穿入光纤光栅。小心取出光纤光栅,将四根光纤13依次穿过光纤定位片(5、8)的四个小孔,在穿过的过程中注意不要发生光纤与光纤之间的扭转与缠绕,确保光纤穿入了光纤定位片(5、8)的每个光纤孔中,穿过之后每根光纤预先拉紧;四根光纤13全部穿过之后调整每根光纤栅点的轴向位置,再次将每根光纤两端用光纤夹紧装置进行夹紧,以保证光纤光栅处于直线状态以及注胶过程中栅点位置不发生变化。最后在光纤的fc/apc接头端用记号纸标记好编号,方便封装好之后区分每根光纤光栅。

34.4)注入胶水。用热风机软化聚四氟乙烯管后,将胶水进行水浴加热,用注射器将环氧树脂胶水注入聚四氟乙烯管中。胶水注射完毕后,调整光纤与合金丝2的位置,使光纤13绕合金丝2中心成90

°

均匀分布,然后再次拉紧光纤13,使其在胶水中绷紧。

35.上述实施例无基材细径传感器封装系统,包括夹紧模块、定位模块、封装模块、支撑模块和基座;其中,所述夹紧模块包括合金丝夹紧装置和光纤夹紧装置;所述定位模块包括光纤定位装置,用于保证光纤绕合金丝中心成90

°

的均匀分布;所述封装模块包括v型封装装置、玻璃管、聚四氟乙烯管和玻璃管压紧块,所述玻璃管位于v型封装装置的v型槽内,并由玻璃压紧块压紧;所述支撑模块由两个l型挡板和一块平行平板组成,用来承放v型封装装置。本发明上述实施例提供的传感器封装系统,可以实现传感器细径化封装,封装简

单,光纤定位精度高,可以与传感器解调系统结合实现准确的柔性机器人大曲率空间形状检测。

36.上面对本发明实施例结合附图进行了说明,但本发明不限于上述实施例,还可以根据本发明的发明创造的目的做出多种变化,凡依据本发明技术方案的精神实质和原理下做的改变、修饰、替代、组合或简化,均应为等效的置换方式,只要符合本发明的发明目的,只要不背离本发明的技术原理和发明构思,都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1