一种用于组织样本的微阵列化方法

1.本发明属于生物材料领域,尤其涉及一种用于组织样本的微阵列化方法。

背景技术:

2.组织切片是指以生物组织为材料,处理为薄片,贴附于玻片表面以适合显微镜观察的方法,该组织样本处理技术为组织学发展、空间结构鉴定的重要手段,已广泛应用于生物学、医学、农学等领域。组织之间具有明显的异质性,组织的基因组、蛋白质组、细胞表型等信息与其在组织切片中的空间位置的关系直接映射组织的生长、健康、病理状态。因此,开发可以原位获取组织切片基因、蛋白等信息的技术显得尤为重要。

3.传统的组织中信息测量方法以组织块为单位进行测试,反映的是整块组织基因组、转录组、蛋白组等信息的平均水平。现阶段出现了多种构建单细胞阵列的方法,将组织中的细胞团分散成游离态的单细胞,再采用器件对游离的细胞进行排列。例如,单细胞测序是以组织消化后游离的细胞为单位进行基因测序,这种测序结果不适用于反映组织基因表达的空间位置信息。目前广泛用于原位获取微米级目标组织阵列的方法为激光捕获显微切割技术(laser capture microdissection,lcm),该技术可以在不破坏组织空间结构的情况下,原位获得目标组织微阵列,同时可以对获得的组织进行其原始位置的标记,该技术具有较高的操作分辨率,甚至可以原位提取组织中感兴趣的单个目标细胞。然而lcm操作系统一般依赖于大型精密机器设备,仪器及运行成本较高,且该技术需要逐一对目标细胞进行取样,获取目标细胞的通量较低。

技术实现要素:

4.本发明实施例的目的在于提供一种用于组织样本的微阵列化方法,旨在解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种用于组织样本的微阵列化方法,包括以下步骤:

7.步骤一、制备修饰有高密度功能涂层的微井阵列基片,微井内功能涂层将组织粘附于微井的侧壁或底部;

8.步骤二、将组织切片贴附于微井阵列基片表面,微井处的组织被原位截留在微井阵列中,得到高通量的组织微阵列。

9.进一步的,所述步骤二中,将组织切片贴附于微井阵列基片表面后,通过器具施压于组织切片的方式分割组织切片或使得组织切片下沉,通过器具去除微井阵列外基片表面的组织切片。

10.进一步的,所述修饰有高密度功能涂层的微井阵列基片的具体制备操作为:采用光刻技术制备光刻胶阵列,再以刻蚀方法刻蚀光刻胶阵列表面,得到微井结构阵列,除去光刻胶,采用高密度功能涂层修饰技术对微井中的表面进行修饰,再采用光刻技术在功能涂层表面形成光刻胶,采用化学修饰技术对微井阵列外的表面进行疏水修饰,除去微井表面

光刻胶。

11.进一步的,所述修饰有高密度功能涂层的微井阵列基片的具体制备操作可为:在基片表面旋涂一层光刻胶,以透明的点阵式光刻掩膜版为基础进行光刻过程,留下光刻胶阵列,再以c4f8、sf6、o2为等离子体轰击光刻胶阵列表面,得到带有垂直边缘的微井结构阵列,再以o2为等离子体轰击微井阵列基片,采用高密度功能涂层修饰技术对微井中的表面进行修饰,再在表面旋涂一层光刻胶,以非透明的点阵式光刻掩膜版为基础,除去微井以外表面的光刻胶,再以o2为等离子体轰击微井阵列基片,采用化学修饰技术对微井阵列外的表面进行疏水修饰。

12.进一步的,所述功能涂层为水凝胶涂层、分子刷涂层和聚合物涂层中的一种。

13.进一步的,所述水凝胶涂层为以高密度羧基为支链的水凝胶基团,得到水凝胶涂层的具体操作为:首先,氧气等离子体处理基片使其表面接枝羟基,通过气相沉积技术接枝3-氨基丙基三甲氧基硅烷,使用无水二氯乙烷溶解的三乙胺溶液孵育基片表面,再加入2-溴异丁酰溴以使聚合反应引发剂接枝到氨基基团,在氮气氛围下加入其单体甲基丙烯酸羟乙酯、甲基二乙醇胺,脱气后加入氯化铜以防止氧化,聚合温度保持在37℃,待单体聚合1-9h后清洗表面,得到具有高密度羧基基团的基片表面。

14.进一步的,所述化学修饰技术为气相接枝技术或液相接枝技术。

15.进一步的,所述液相接枝技术的具体操作为:将微井基片和氟化试剂浸泡于有机试剂中,控制接枝温度为25-35℃,氟化试剂与有机试剂的试剂含量比为1-20%。

16.进一步的,所述c4f8的流量为2-10sccm,sf6的流量为4-10sccm,o2的流量为2-5sccm,总气体压力为10-50mtoor。

17.与现有技术相比,本发明的有益效果是:

18.1.本发明制备过程简单,通过易获得的微井阵列基片及器具即可实现组织切片的高通量微阵列化,有效地降低了原位分割组织所需的仪器成本;

19.2.本发明制备了高基团密度的水凝胶功能涂层,其为将组织粘附于微井阵列中的关键因素;

20.3.本发明在微井阵列外制备了高度疏水的表面,其为将组织脱离于微井外表面的关键因素;

21.4.本发明可将组织限域在微米级别的空间中,保证各微阵列中的组织的基因、蛋白等信息不互相污染;

22.5.本发明微井阵列的尺寸、数量、排布可以根据需要进行调整,甚至可以将组织切片分割并限域成单细胞水平的细胞微阵列。

附图说明

23.图1为本发明中用于实现组织微阵列化的微井阵列图。

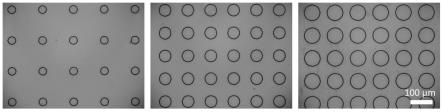

24.图2为本发明中不同微井尺寸的组织微阵列化显微镜图。

25.图3为本发明中组织微阵列化显微镜截面图。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对

本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.以下结合具体实施例对本发明的具体实现进行详细描述。

28.本发明一个实施例提供的一种用于组织样本的微阵列化方法,包括以下步骤:

29.步骤一、制备修饰有高密度功能涂层的微井阵列基片,微井内功能涂层将组织粘附于微井的侧壁或底部;

30.步骤二、将组织切片贴附于微井阵列基片表面,微井处的组织被原位截留在微井阵列中,得到高通量的组织微阵列。

31.在本发明实施例中,优选的,组织微阵列化方法套件主要包含修饰有高密度功能涂层的微井阵列基片。采用本发明的套件可以将组织样本分割成独立的微米级组织块,实现组织样本的高通量阵列化,同时,该方法避免了组织微阵列间核酸、蛋白等信息的交叉污染,在提高组织分割效率的同时简化了操作步骤,降低了整个过程的仪器成本。

32.作为本发明的一种优选实施例,所述步骤二中,将组织切片贴附于微井阵列基片表面后,通过器具施压于组织切片的方式分割组织切片或使得组织切片下沉。

33.作为本发明的一种优选实施例,所述步骤二中,将组织切片贴附于微井阵列基片表面后,通过器具去除微井阵列外基片表面的组织切片。

34.作为本发明的一种优选实施例,去除微井阵列外的组织的过程中所采用的器具为带有粘性的基底。

35.作为本发明的一种优选实施例,去除微井阵列外的组织的过程中所采用的器具为胶带。

36.作为本发明的一种优选实施例,所述胶带为带有粘性的硬质或软质胶带。

37.作为本发明的一种优选实施例,去除微井阵列外的组织的过程中所采用的器具为尖锐器具。

38.作为本发明的一种优选实施例,去除微井阵列外的组织的过程中所采用的器具为硬质尖锐器具。

39.作为本发明的一种优选实施例,所述微井阵列基片的材质为有机与无机材料。

40.在本发明实施例中,优选的,例如玻璃、硅、聚合物。

41.作为本发明的一种优选实施例,所述微井阵列中微井的形状为规则和不规则的形状。

42.在本发明实施例中,优选的,例如圆柱,长方体、正方体。

43.作为本发明的一种优选实施例,所述微井阵列的制备方法包括任何可以构建形貌结构的方法。

44.作为本发明的一种优选实施例,所述微井的容积范围为0.1fm

3-1cm3。

45.作为本发明的一种优选实施例,所述微井阵列至少包含1个微井。

46.作为本发明的一种优选实施例,所述微井间的间距宽度范围为0.1nm-1000μm。

47.作为本发明的一种优选实施例,所述微井的直径范围为0.1nm-1000μm。

48.作为本发明的一种优选实施例,所述微井的高度范围为0.1nm-1000mm。

49.作为本发明的一种优选实施例,所述组织的类别为处理或未处理过的组织。

50.作为本发明的一种优选实施例,所述修饰有高密度功能涂层的微井阵列基片的制

备流程为:采用光刻技术实现光刻胶阵列的制备,再以刻蚀方法刻蚀光刻胶阵列表面,得到微井结构阵列,除去光刻胶,采用高密度功能涂层修饰技术对微井中的表面进行修饰。

51.作为本发明的一种优选实施例,所述修饰有高密度功能涂层的微井阵列基片的制备流程可表述为:采用光刻技术实现光刻胶阵列的制备,再以刻蚀方法刻蚀光刻胶阵列表面,得到微井结构阵列,除去光刻胶,采用高密度功能涂层修饰技术对微井中的表面进行修饰,再采用光刻技术在功能涂层表面形成光刻胶,采用化学修饰技术对微井阵列外的表面进行疏水修饰,除去微井表面光刻胶。

52.作为本发明的一种优选实施例,得到的微井结构阵列的微井结构的侧面与底面的夹角为30-150

°

。

53.作为本发明的一种优选实施例,得到的微井结构阵列为带有尖锐边缘的微井结构。

54.作为本发明的一种优选实施例,得到的微井结构阵列为带有垂直边缘的微井结构。

55.作为本发明的一种优选实施例,制备微井阵列的刻蚀方法为深度刻蚀方法或软刻蚀方法。

56.作为本发明的一种优选实施例,制备微井阵列的深度刻蚀方法为等离子体轰击。

57.作为本发明的一种优选实施例,制备微井阵列的深度刻蚀方法为等离子体沿垂直方向轰击基片。

58.作为本发明的一种优选实施例,深度刻蚀方法的等离子体轰击中的等离子气体包括c4f8、sf6、o2或三种气体的任意组合。

59.作为本发明的一种优选实施例,所述修饰有高密度功能涂层的微井阵列基片的具体制备操作可为:在基片表面旋涂一层光刻胶,以透明的点阵式光刻掩膜版为基础进行光刻过程,留下光刻胶阵列,再以c4f8、sf6、o2为等离子体轰击光刻胶阵列表面,得到带有垂直边缘的微井结构阵列,再以o2为等离子体轰击微井阵列基片,采用高密度功能涂层修饰技术对微井中的表面进行修饰,再在表面旋涂一层光刻胶,以非透明的点阵式光刻掩膜版为基础,除去微井以外表面的光刻胶,再以o2为等离子体轰击微井阵列基片,采用化学修饰技术对微井阵列外的表面进行疏水修饰。

60.作为本发明的一种优选实施例,所述光刻胶为正性光刻胶。

61.作为本发明的一种优选实施例,所述光刻胶为负性光刻胶。

62.作为本发明的一种优选实施例,所述c4f8的流量为2-10sccm、sf6的流量为4-10sccm、o2的流量为2-5sccm,总气体压力为10-50mtoor。

63.作为本发明的一种优选实施例,所述功能涂层为高密度基团涂层。

64.作为本发明的一种优选实施例,所述功能涂层为水凝胶涂层、分子刷涂层和聚合物涂层中的一种。

65.作为本发明的一种优选实施例,所述水凝胶涂层为以高密度羧基为支链的水凝胶基团。

66.作为本发明的一种优选实施例,所述羧基为支链的水凝胶基团通过共聚方法获得。

67.作为本发明的一种优选实施例,得到水凝胶涂层的具体操作为:首先,氧气等离子

体处理基片使其表面接枝羟基,通过气相沉积技术接枝3-氨基丙基三甲氧基硅烷,使用无水二氯乙烷溶解的三乙胺溶液孵育基片表面,再加入2-溴异丁酰溴以使聚合反应引发剂接枝到氨基基团,在氮气氛围下加入其单体甲基丙烯酸羟乙酯、甲基二乙醇胺,脱气后加入氯化铜以防止氧化,聚合温度保持在37℃,待单体聚合1-9h后清洗表面,得到具有高密度羧基基团的基片表面。

68.作为本发明的一种优选实施例,所述化学修饰技术为气相接枝技术或液相接枝技术。

69.作为本发明的一种优选实施例,所述液相接枝技术的具体操作为:将微井基片和氟化试剂浸泡于有机试剂中,控制接枝温度为25-35℃,氟化试剂与有机试剂的试剂含量比为1-20%,充分提高接枝密度。

70.作为本发明的一种优选实施例,所述氟化试剂为1h,1h,2h,2h-全氟辛基三氯硅烷。

71.作为本发明的一种优选实施例,所述有机试剂为表面张力低于30mn/m的试剂。

72.作为本发明的一种优选实施例,所述有机试剂为丙酮、乙醇、四氢呋喃。

73.在本发明实施例中,优选的,试剂含量为1h,1h,2h,2h-全氟辛基三氯硅烷/丙酮(v/v)=3-5%,充分提高接枝密度。

74.在本发明实施例中,例如,动物的、植物的、微生物的、冷冻的、石蜡固定的组织类型。所述胶带包含带有粘性的硬质或软质表面,例如,透明胶带和双面胶带。本公开的方法中包含将本公开方法用于任何种类的生物组学测试和分析。

75.实施例1

76.微井基片的制备:将带有均匀铬膜和光刻胶层的玻璃板置于由透明阵列组成的掩膜版下紫外灯曝光10s,再将基片分别置于光刻胶显影液和铬腐蚀液中浸泡30s,得到旋有图案化光刻胶阵列的玻片表面;再以c4f8、sf6、o2为等离子体轰击光刻胶阵列表面,得到带有垂直边缘的微井结构阵列。

77.实施例2

78.微井表面基团的修饰:首先,氧气等离子体处理基片使其表面接枝羟基,通过气相沉积技术接枝3-氨基丙基三甲氧基硅烷,接枝温度为70℃,使用无水二氯乙烷溶解的三乙胺溶液孵育基片表面,再加入2-溴异丁酰溴以使聚合反应引发剂接枝到氨基基团,在氮气氛围下加入其单体甲基丙烯酸羟乙酯、甲基二乙醇胺,脱气后加入氯化铜以防止氧化,聚合温度保持在37℃,待单体聚合8h后清洗表面,得到具有高密度羧基基团的基片表面。

79.实施例3

80.微井阵列以外表面基团的修饰:在表面旋涂一层光刻胶,以非透明的点阵式光刻掩膜版为基础,除去微井以外表面的光刻胶,再以o2为等离子体轰击微井阵列基片,采用液相接枝技术将1h,1h,2h,2h-全氟辛基三氯硅烷浸泡于丙酮中,接枝温度为30℃,试剂含量为1h,1h,2h,2h-全氟辛基三氯硅烷/丙酮(v/v)=5%,再除去微井中的光刻胶,得到目标微井阵列基片,其中微井高度为40μm,直径为20-70μm(图1)。

81.实施例4

82.基于微井功能表面的组织切片的微阵列化:将修饰有高密度功能涂层的微井阵列基片和组织置于切片机中,功能涂层的作用是将组织阵列粘附于微井侧壁或底部,随后进

行切片过程,将小鼠脑组织切片贴附于不同尺寸的微井阵列基片表面,采用胶带除去微井阵列外的组织,按压后,微井处的组织被原位截留在微井阵列中,得到高通量的组织微阵列(图2)。其截面图也显示组织存在于微井阵列中(图3)。

83.以上仅是本发明的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些均不会影响本发明实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1