一种虑及严重高温及脉冲间隔的ZnO阀片性能评估方法及系统

一种虑及严重高温及脉冲间隔的zno阀片性能评估方法及系统

1.本发明涉及一种虑及严重高温及脉冲间隔的zno阀片性能评估方法及系统,属于zno阀片性能评估监测技术领域。

背景技术:

2.随着电力网络的不断发展,对电力系统运行可靠性和安全性有着更高的要求,氧化锌避雷器作为输变电工程的核心电气设备,其关系着整个输变电工程的运行可靠性。避雷器的主要作用是释放雷电或者电力系统操作过电压能量,从而保护电力设备不受瞬时过电压的危害,同时也能截断续流。而作为避雷器核心元件的zno阀片由于长期持续承受电网运行电压的电压力、雷电过电压和操作过电压的瞬间冲击力,使得zno阀片会不断发生老化劣化现象,此外外部高温、高湿、高盐雾等环境因素也会导致zno阀片的老化劣化加速,严重时可导致避雷器损坏失效,丧失对电力系统的保护,有时甚至会发生爆炸。因此,对zno阀片性能评估具有重要意义。

3.对zno阀片性能评估通常测量zno阀片在额定电压下的试验电流,将所得的试验电流与规程数据进行比较,得出zno阀片损坏程度。然而一方面避雷器主要损坏原因来自雷击,而雷击又以多重为主,多重雷击存在一个单重雷击没有的特征就是脉冲间隔,而试验电流法和单重雷击都没能考虑以上的特定情况;另一方面由于避雷器工作环境的恶劣多样,高温环境也会极大影响对zno阀片性能的评估结果。同时现如今zno阀片的性能评估方面并未考虑多重雷击的脉冲间隔和高温环境对zno阀片性能评估结果的影响,因此为了准确的分析zno阀片性能情况,迫切的需要一种虑及严重高温及脉冲间隔的zno阀片性能评估方法及系统,用以准确评估zno阀片的性能情况,以提供电力系统的运行安全。

技术实现要素:

4.本发明要解决的技术问题是提供一种虑及严重高温及脉冲间隔的zno阀片性能评估方法及系统,用以解决上述问题。

5.本发明的技术方案是:一种虑及严重高温及脉冲间隔的zno阀片性能评估系统,包括智能操作控制主机、双重冲击控制器、冲击脉冲发生器一、冲击脉冲发生器二、接地极一、接地极二、接地极三、接地极四、高压同轴线缆、时延开断器一、时延开断器二、时延开断控制器、开关、冲击试验电极上、冲击试验电极下、冲击漏电流测试仪、试验箱、温度调节装置、温度传感器一、温度传感器二、zno阀片试品、上铜板、下铜板、信号传输线、温度分析控制装置、信号处理器。

6.所述温度调节装置、温度传感器一和温度传感器二均与温度分析控制装置连接,温度分析控制装置与智能操作控制主机连接。

7.所述双重冲击控制器的输入端与智能操作控制主机连接,输出端与冲击脉冲发生器一、冲击脉冲发生器二连接,冲击脉冲发生器一、冲击脉冲发生器二通过高压同轴线缆分别与时延开断器一、时延开断器二的输入端连接,其输出端通过高压同轴线缆与开关连接,

开关与冲击试验电极上连接,冲击试验电极上与上铜板连接,冲击试验电极下与下铜板连接。

8.所述zno阀片试品放置在上铜板和下铜板之间,冲击漏电流测试仪套在冲击试验电极下上,并通过信号传输线与信号处理器相连,信号处理器与智能操作控制主机连接。

9.所述时延开断器一、时延开断器二信号端与时延开断控制器连接,时延开断控制器与智能操作控制主机连接。

10.所述接地极一与冲击脉冲发生器一连接,接地极二与冲击脉冲发生器二连接,接地极三与冲击试验电极下的下端连接,接地极四与试验箱外壳连接。

11.所述的开关、冲击试验电极上、冲击试验电极下、冲击漏电流测试仪、温度调节装置、温度传感器一、温度传感器二、zno阀片试品、上铜板、下铜板、接地极三放置在试验箱中。

12.本系统结构设置考虑并实现zno阀片试验环境温度以及多重雷击脉冲时间间隔的控制,并测量在不同脉冲时间间隔和不同环境温度下zno阀片的漏电流数据,能有效模拟zno阀片在实际雷击和环境温度下的情况。时延开断控制器能够实现对脉冲间隔的精准控制,温度调节装置能够实现对环境温度的精确控制,有利于提高zno阀片性能评估试验的准确性以及分析脉冲间隔和湿环境温度与漏电流之间的关联性。

13.一种虑及严重高温及脉冲间隔的zno阀片性能评估系统进行性能评估的方法,具体步骤为:

14.step1:设置试验箱内环境温度为t,模拟氧化锌阀片高温环境:打开温度调节装置,改变试验箱内的环境温度,通过温度传感器一、温度传感器二测量试验箱内环境温度达到设置温度t后,准备n片初始电参数相同的zno阀片试品,闭合开关,通过智能操作控制主机对双重冲击控制器发出信号使冲击脉冲发生器一和冲击脉冲发生器二产生波形8/20us幅值为i0的脉冲波,通过时延开断控制器控制时延开断器一、时延开断器二的开断,产生脉冲间隔为t的双重脉冲冲击电流波,然后通过冲击脉冲发生器一产生幅值为u的冲击电压,利用冲击漏电流测试仪将冲击后测到的漏电流数据qr经过信号处理器传输到智能操作控制主机中,断开开关,每进行一次冲击更换新的zno阀片试品,重复上述步骤n次,脉冲间隔也从增加t1到tn。

15.step2:定义严重高温环境:65℃《t≤100℃,其中t为环境温度,从t=65℃开始,每间隔t0取一个温度,并重复进行step1,使用冲击漏电流测试仪测得每个温度下不同脉冲间隔的漏电流数据i实测值,共m组试验数据。

16.step3:根据试验电流波幅值i0,试验环境温度t,及试验样品尺寸得到考虑严重高温及不同脉冲时间间隔的zno阀片性能评价基准因子q:

[0017][0018]

式(1)中,ε为介电常数,d为zno阀片的直径,i0为试验电流波幅值,k为氧化锌阀片接触修正系数,h为zno阀片厚度,t为试验环境温度,t为脉冲时间间隔,p为误差系数,y为积分变量,q为zno阀片性能评价基准因子。

[0019]

step4:采用优化算法对公式(1)进行优化建模,得出使误差最小的p0值。

[0020]

所述step4具体为:

[0021]

step4.1:随机生成初始解δ,计算目标函数f(δ):

[0022][0023]

式(2)中f(δ)表示目标函数,qk为第k次试验的zno阀片性能评价基准因子,qrk为第k次试验的zno阀片漏电流实测值,m为试验总次数。

[0024]

step4.2:产生扰动新解δ',计算目标函数δf=f(δ)-f(δ')。若δf≥0,则接受新解,否则,按概率接受准则获得新解。

[0025]

step4.3:判断是否达到迭代次数,若达到转step4.4,否则,转step4.2。

[0026]

step4.4:判断是否满足终止条件,若满足则运算结束,输出最优解,否则重置迭代次数转step4.2。

[0027]

step5:将step4中得出的p0代入公式(1)得到优化后的zno阀片性能评价基准因子计算公式:

[0028][0029]

step6:基于上述步骤进行评估:

[0030]

当q0∈(0,10]时,表征zno阀片性能状态正常。

[0031]

当q0∈(10,25)时,表征zno阀片性能出现劣化,应引起重视。

[0032]

当q0∈(25,50)时,表征zno阀片已大幅度降低,应尽快更换。

[0033]

本发明评估方法采用理论与实测数据结构的方式,通过理论和实测数据得出考虑严重高温及不同脉冲时间间隔的zno阀片性能评价基准因子q,针对zno阀片性能评价基准因子q进行优化算法建模,得出优化后的zno阀片性能评价基准因子q0,最后基于优化后的zno阀片性能评价基准因子q0对zno阀片性能状态进行评估,该方法理论与实测结合,基础评估因子更加准确,再通过算法优化进一步提高了评估因子的准确性。

[0034]

本发明的有益效果是:本发明考虑zno阀片试验环境温度以及多重雷击脉冲间隔,并测量不同脉冲间隔和不同环境温度下zno阀片的漏电流数据,能有效模拟zno阀片在实际雷击和环境温度下的情况。时延开断控制器能够实现对脉冲间隔的精准控制,温度调节装置能够实现对环境温度的精确控制,有利于提高zno阀片性能评估试验的准确性以及分析脉冲间隔和湿环境温度与漏电流之间的关联性。zno阀片性能评价基准因子考虑了脉冲间隔和环境温度对zno阀片性能评估的影响,进一步提高zno阀片性能评估的准确性。本发明中的系统操作方便,安全可靠,可进行不同脉冲间隔和不同环境温度的试验,具有普适性。

附图说明

[0035]

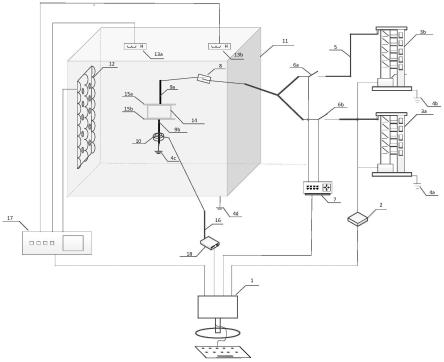

图1是本发明系统的结构示意图;

[0036]

图2是本发明方法的流程图。

具体实施方式

[0037]

下面结合附图和具体实施方式,对本发明作进一步说明。

[0038]

实施例1:如图1所示,一种虑及严重高温及脉冲间隔的zno阀片性能评估系统,包括智能操作控制主机1、双重冲击控制器2、冲击脉冲发生器一3a、冲击脉冲发生器二3b、接地极一4a、接地极二4b、接地极三4c、接地极四4d、高压同轴线缆5、时延开断器一6a、时延开断器二6b、时延开断控制器7、开关8、冲击试验电极上9a、冲击试验电极下9b、冲击漏电流测试仪10、试验箱11、温度调节装置12、温度传感器一13a、温度传感器二13b、zno阀片试品14、上铜板15a、下铜板15b、信号传输线16、温度分析控制装置17、信号处理器18。

[0039]

所述温度调节装置12、温度传感器一13a和温度传感器二13b均与温度分析控制装置17连接,温度分析控制装置17与智能操作控制主机1连接。

[0040]

所述双重冲击控制器2的输入端与智能操作控制主机1连接,输出端与冲击脉冲发生器一3a、冲击脉冲发生器二3b连接,冲击脉冲发生器一3a、冲击脉冲发生器二3b通过高压同轴线缆5分别与时延开断器一6a、时延开断器二6b的输入端连接,其输出端通过高压同轴线缆5与开关8连接,开关8与冲击试验电极上9a连接,冲击试验电极上9a与上铜板15a连接,冲击试验电极下9b与下铜板15b连接。

[0041]

所述zno阀片试品14放置在上铜板15a和下铜板15b之间,冲击漏电流测试仪10套在冲击试验电极下9b上,并通过信号传输线16与信号处理器18相连,信号处理器18与智能操作控制主机1连接。

[0042]

所述时延开断器一6a、时延开断器二6b信号端与时延开断控制器7连接,时延开断控制器7与智能操作控制主机1连接。

[0043]

所述接地极一4a与冲击脉冲发生器一3a连接,接地极二4b与冲击脉冲发生器二3b连接,接地极三4c与冲击试验电极下9b的下端连接,接地极四4d与试验箱11外壳连接。

[0044]

所述的开关8、冲击试验电极上9a、冲击试验电极下9b、冲击漏电流测试仪10、温度调节装置12、温度传感器一13a、温度传感器二13b、zno阀片试品14、上铜板15a、下铜板15b、接地极三4c放置在试验箱11中。

[0045]

一种虑及严重高温及脉冲间隔的zno阀片性能评估系统进行性能评估的方法,具体步骤为:

[0046]

step1:设置试验箱11内环境温度为t,模拟氧化锌阀片高温环境:打开温度调节装置12,改变试验箱8内的环境温度,通过温度传感器一13a、温度传感器二13b测量试验箱11内环境温度达到设置温度t后,准备n片初始电参数相同的zno阀片试品14,闭合开关6,通过智能操作控制主机1对双重冲击控制器2发出信号使冲击脉冲发生器一3a和冲击脉冲发生器二3b产生波形8/20us幅值为i0的脉冲波,通过时延开断控制器7控制时延开断器一6a、时延开断器二6b的开断,产生脉冲间隔为t的双重脉冲冲击电流波,然后通过冲击脉冲发生器一3a产生幅值为u的冲击电压,利用冲击漏电流测试仪10将冲击后测到的漏电流数据qr经过信号处理器18传输到智能操作控制主机1中,断开开关6,每进行一次冲击更换新的zno阀片试品,重复上述步骤n次,脉冲间隔也从增加t1到tn。

[0047]

step2:定义严重高温环境:65℃《t≤100℃,其中t为环境温度,从t=65℃开始,每间隔t0取一个温度,并重复进行step1,使用冲击漏电流测试仪10测得每个温度下不同脉冲间隔的漏电流数据i实测值,共m组试验数据。

[0048]

step3:根据试验电流波幅值i0,试验环境温度t,及试验样品尺寸得到考虑严重高温及不同脉冲时间间隔的zno阀片性能评价基准因子q:

[0049][0050]

式(1)中,ε为介电常数,d为zno阀片的直径,i0为试验电流波幅值,k为氧化锌阀片接触修正系数,h为zno阀片厚度,t为试验环境温度,t为脉冲时间间隔,p为误差系数,y为积分变量,q为zno阀片性能评价基准因子。

[0051]

step4:采用优化算法对公式(1)进行优化建模,得出使误差最小的p0值。

[0052]

所述step4具体为:

[0053]

step4.1:随机生成初始解δ,计算目标函数f(δ):

[0054][0055]

式(2)中f(δ)表示目标函数,qk为第k次试验的zno阀片性能评价基准因子,qrk为第k次试验的zno阀片漏电流实测值,m为试验总次数。

[0056]

step4.2:产生扰动新解δ',计算目标函数δf=f(δ)-f(δ')。若δf≥0,则接受新解,否则,按概率接受准则获得新解。

[0057]

step4.3:判断是否达到迭代次数,若达到转step4.4,否则,转step4.2。

[0058]

step4.4:判断是否满足终止条件,若满足则运算结束,输出最优解,否则重置迭代次数转step4.2。

[0059]

step5:将step4中得出的p0代入公式(1)得到优化后的zno阀片性能评价基准因子计算公式:

[0060][0061]

step6:基于上述步骤进行评估:

[0062]

当q0∈(0,10]时,表征zno阀片性能状态正常。

[0063]

当q0∈(10,25)时,表征zno阀片性能出现劣化,应引起重视。

[0064]

当q0∈(25,50)时,表征zno阀片已大幅度降低,应尽快更换。

[0065]

序号实际情况本发明评估结果现有技术评估结果阀片一13.6(劣化)12.1(劣化)9.8(正常)阀片二7.3(正常)8.8(正常)4.5(正常)阀片三46.3(大幅降低)44.3(大幅降低)28.3(大幅降低)

[0066]

表1:本发明与现有技术对阀片评估对比表

[0067]

从表1可以看出,本发明对样品阀片的状态评估更贴合实际情况,且对阀片一的评估,本发明的评估结果和阀片实际情况的状态相同,但通过现有技术评估出的阀片一的状态为正常,不同于阀片实际的情况;且对比阀片三,在样品阀片出现大幅的性能降低时,本

发明的评估结果也能很好的贴合阀片实际情况,但现有技术的评估与实际情况存在较大的评估数据差异。

[0068]

以上结合附图对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1