一种基于机器视觉的改进接触网车载限界测量方法与流程

1.本发明涉及接触网领域,特别涉及接触网限界测量方法。

背景技术:

2.截止至2020年12月31日,我国高速铁路的运营里程已高达3.8万公里,客运量235833万人,占铁路客运量的64.4%。而接触网是牵引供电系统的重要供电设备,由于列车运行过程中,受电弓与接触网之间摩擦可能会改变接触网的几何参数从而影响供电安全,所以有必要对接触网的各类参数进行实时检测,保持接触网在安全界限内。

3.接触网限界检测方法主要分为接触时与非接触式两类,而高速铁路6c检测技术规范指出:快速化、自动化和智能化将是未来铁路检测的发展趋势。接触式检测是安装在受电弓顶部位置,受电弓与接触网之间的压力产生形变,但对安装设备要求高,增加了后期维护难度。非接触式检测相较于接触式检测,安装在车体的工业相机对激光发射器发射的反射光线进行捕捉,实现接触网的几何参数动态监测,其行车干扰小、通用性好、便于安装使用的有点,获得越来越广泛的应用。

4.鉴于上述原因,为了满足限界设备检测和维护的需求,设计一种可靠的限界检测方法非常有必要。

技术实现要素:

5.本发明提供了一种基于机器视觉的改进接触网车载限界测量方法,针对改善于目前接触网限界测量方法数据测量计算精度不高和速度慢的特点。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种基于机器视觉的改进接触网车载限界测量方法,利用安装在检测车或者维修作业车上的参数测量模块、综合定位模块和车载检测主机相互配合完成,所述参数测量模块包括限界检测模块、几何参数模块、车体振动补偿模块,包含以下几个步骤:

8.步骤1,所述车载检测主机同步接收车顶安装的几何参数模块所采集的接触网的距离和角度数据、车底安装的车体振动补偿模块所采集的车体振动补偿数据、多传感器间相对位置参数和综合定位模块所采集的速度以及列车位置信息,计算接触网初始拉出值和导高,对多传感器进行智能标定后再结合补偿装置测量的车体振动补偿数据,将限界测量数据综合到轨平面坐标系;

9.步骤2,所述车载检测主机根据车头安装的限界检测装置所采集的轨道截面数据,解析构建三维场景数据,确定接触网、支柱、轨道和传感器之间的相对位置;

10.步骤3,所述车载检测主机将多传感器位置数据与车体振动补偿模块所测量的补偿数据融合对接触网初始拉出值和导高进行修正,根据所构建三维场景检测修正后的接触网几何参数是否在阈值范围内,当几何参数超过阈值时,进行实时报警,以便及时调整;

11.所述参数测量模块包括限界检测模块、几何参数模块、车体振动补偿模块均采用基于机器视觉的非接触式激光光切3d测量组件,包括线激光器和高速工业面阵数字相机;

12.所述综合定位模块与车轴上的速度编码器通信,测量车辆运行速度;综合定位模块与车载检测主机、车辆的gyk/ljk箱之间的通信,可以获取车辆的行车线路、公里标信息;综合定位模块通过几何参数测量模块,对接触网关键特征点进行识别,结合线路基础数据库以及公里标信息,获取当前位置处于哪一个支柱区域范围内;

13.所述的激光光切3d测量组件的测量方法为:激光向外侧投射,数字相机通过拍摄被测物体反射的激光而在相机成像平面上形成的畸变图像,二者与被测物之间形成空间三角几何测量关系,从而获得物距,

[0014][0015]

其中x为被测点相对于参考平面的位移,θ0为入射光束与成像光轴的夹角,a为基准点的物距,b为基准点像距,x’为成像屏上像点的位移量;

[0016]

车载检测主机构建三维场景包括以下步骤:

[0017]

步骤1,限界检测设备通过多组激光光切3d测量方法拍摄轨道段面轮廓线数据传输至车载检测主机,初始点云数据由于反射结构体,激光测量仪本身原因数据中存在大量噪声,车载检测主机通过滤波降噪、聚类算法提取初始点云数据有用部分,然后将初步处理后的点云数据进行最小二乘法进行平滑估计;

[0018]

步骤2,车载检测主机根据点云数据以轨道中心为原点沿线路移动方向建立线路空间直角坐标系:以前进方向为y轴;线路横向为x轴,面向大里程左负右正;线路垂向为z轴,根据综合定位模块所采集的速度数据,每个检测点时间内插出当前激光光切中心的里程,并将该里程作为轨道中心的y坐标,构建初步的三维场景;

[0019]

步骤3,车载检测主机融合车体振动补偿模块的采集的偏移位移与倾角数据,对初始三维场景进行修正,获取最终三维点云场景图。

[0020]

所述限界检测模块由多组激光光切3d测量组件构成,多组激光光切3d测量组件组成一个360

°

的圆柱体型,每个组件分别负责65

°‑

75

°

的检测区域,完整地覆盖整个轨道横截面360

°

区域范围。

[0021]

由于采用了上述技术,与现有技术相比较,本发明的有益效果是:1.本发明限界检测模块采用一体式安装于车头,测量精度高且覆盖整个轨道横截面的限界检测,同时便于安装拆卸,节省了人力。2.本发明为非接触式检测,相对于接触式检测,其维护更加方便,且在车底安装的车体振动补偿模块对列车振动数据采集,进而对处理结果进行修正,可进一步提高接触网检测精度。3.本发明中采用多组件同步技术、海量数据传输存储与处理技术、多传感器大空间智能标定技术可大幅度提高数据处理速度,进一步满足动态检测需求。

附图说明

[0022]

图1为本发明基于机器视觉的改进接触网车载限界测量装置结构图。

[0023]

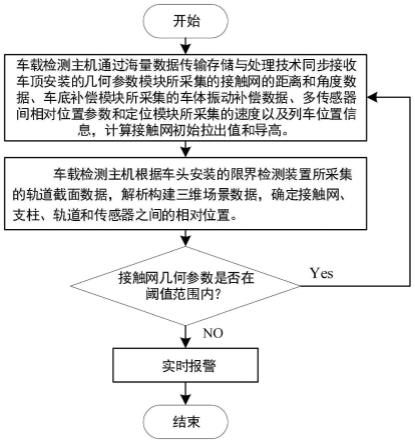

图2为本发明限界检测方法的流程示意图

[0024]

图3为本发明三维场景构建流程示意图

[0025]

图4为本发明各设备安装示意图。

[0026]

图5为本发明限界检测模块集中安装图。

具体实施方式

[0027]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0028]

图1为基于机器视觉的改进接触网车载限界测量装置的结构图,包括参数测量模块、综合定位模块和车载检测主机。

[0029]

所述参数测量模块包括限界检测模块、几何参数模块、车体振动补偿模块均采用基于机器视觉的非接触式激光光切3d测量组件,主要包括线激光器和高速工业面阵数字相机。

[0030]

所述综合定位模块通过安装在车轴上的速度编码器,可以高精度测量车辆运行速度,再结合其他信息即可计算出车辆运行里程等信息;通过车内主机与车辆的gyk/ljk箱之间的通信,可以获取车辆的行车线路、公里标等信息;通过几何参数检测模块,可以对接触网关键特征点进行识别,结合线路基础数据库以及公里标信息,可以获取当前位置处于哪一个支柱区域范围内。

[0031]

所述车载检测主机通过实时接受参数测量模块与综合定位模块采集的里程信息及线路基础数据库,记录与线路里程相关联的限界、几何、补偿等检测数据,快速精确地计算接触网几何参数以及列车的位置参数。

[0032]

图2所示为本发明限界检测方法的流程示意图。包含以下几个步骤:

[0033]

步骤1,所述车载检测主机通过海量数据传输存储与处理技术同步接收车顶安装的几何参数模块所采集的接触网的距离和角度数据、车底车体振动补偿模块所采集的车体振动补偿数据、多传感器间相对位置参数和定位模块所采集的速度以及列车位置信息,计算接触网初始拉出值和导高。多传感器集成车载系统在运动状态下会产生振动,一定程度上降低测量精度将多传感器集成车载系统的稳健性和可靠性等整体性能。对多传感器进行智能标定后再结合车体振动补偿装置测量的补偿数据,可将限界测量数据综合到轨平面坐标系。

[0034]

步骤2,所述车载检测主机根据车头安装的限界检测装置所采集的轨道截面数据,解析构建三维场景数据,确定接触网、支柱、轨道和传感器之间的相对位置。

[0035]

步骤3,所述车载检测主机将多传感器位置数据与车体补偿装置所测量的补偿数据融合对接触网初始拉出值和导高进行修正,根据所构建三维场景检测修正后的接触网几何参数是否在阈值范围内,当几何参数超过阈值时,进行实时报警,以便及时调整。

[0036]

如图3三维场景构建流程示意图,车载检测主机构建三维场景包括以下步骤:

[0037]

步骤1,限界检测设备通过多组激光光切方法拍摄轨道段面轮廓线数据传输至车载检测主机,初始点云数据由于反射结构体,激光测量仪本身原因数据中存在大量噪声,车载检测主机通过滤波降噪、聚类算法提取初始点云数据有用部分,然后将初步处理后的点云数据进行最小二乘法进行平滑估计。

[0038]

步骤2,车载检测主机根据点云数据以轨道中心为原点沿线路移动方向建立线路空间直角坐标系:以前进方向为y轴;线路横向为x轴,面向大里程左负右正;线路垂向为z轴。根据综合定位模块所采集的速度数据,每个检测点时间内插出当前激光光切中心的里程,并将该里程作为轨道中心的y坐标,构建初步的三维场景。

[0039]

步骤3,车载检测主机融合车体振动补偿模块的采集的偏移位移与倾角数据,对初

始三维场景进行修正。获取最终三维点云场景图。

[0040]

激光光切3d测量组件所采用的测量方法为:激光向外侧投射,数字相机通过拍摄被测物体反射的激光而在相机成像平面上形成的畸变图像,二者与被测物之间形成空间三角几何测量关系,从而获得物距,

[0041][0042]

其中x为被测点相对于参考平面的位移,θ0为入射光束与成像光轴的夹角,a为基准点的物距,b为基准点像距,x’为成像屏上像点的位移量。

[0043]

结合图4~5分别为设备安装示意图与限界检测模块集中安装图。如图4所示,可以清晰的看到限界检测模块采用一体式安装在车头,几何参数模块采用一体式安装在车顶,车体振动补偿装置则是分体式安装在车底,车载主机按爪个在原车内机柜中合适的位置。

[0044]

如图5所示利用车头的中间脚踏板1以及登高扶手2,两个脚踏板上分别通过螺栓固定登高扶手,登高扶手上固定有车头固定圆杆3,车头固定圆杆3固定在车头上,多组高速工业面阵数字相机5呈环状设置,并与激光器4组成一个整体装置,固定在两个登高扶手2上。这样一体式限界检测模块就固定在车头前方。当不进行限界检测时,整个后加的限界检测模块可以拆卸下来,不影响原车的使用。当需要进行限界检测时,可以将限界检测组件通过螺栓紧固到车头前方。所述几何参数模块安装在车顶合适位置,可以复用原4c车的静态几何参数模块;而承力索几何参数测量需要新增加一套与静态几何参数模块相似的装置,与原静态几何参数测量模块安装在一起。而承力索几何参数测量模块的计算处理也可以复用原静态几何参数测量装置的车载检测主机。

[0045]

所述综合速度检测模块安装于车轴上,即可测量车辆的行驶速度。所述车体振动补偿模块安装于车底来采集车底补偿数据,对车载检测主机所计算的接触网初始拉出值进行修正。限界检测模块由多组激光光切3d测量组件构成。本实施例采用5~7组激光光切3d测量组件组成一个360

°

的圆柱体型,每个组件分别负责约70

°

的检测区域,完整地覆盖整个轨道横截面360

°

区域范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1