一种定量评价原油起泡性能的装置及方法与流程

本发明涉及实验室内的原油起泡性能评价,特别涉及一种定量评价原油起泡性能的装置及方法。

背景技术:

1、泡沫油现象是影响原油采输的常见生产难题,造成原油起泡的原因复杂,而天然采出的起泡原油样品取出后,随着温度、压力变化,挥发性气体逸出,泡沫处于不断消减状态,升温及常压搅拌均无法再现原油起泡状态,实验室缺少定量评价原油起泡性能的装置和方法。

2、q/sh1020 2194 -2013《原油消泡剂通用技术条件》做了如下规定:

3、根据5.4.1的规定,试验油样的制备:试验用油样为未加原油消泡剂的原油,一般泡沫含量应不小于 40%。应从联合站未加消泡剂的原油集输管线中取样,取样时用25l塑料桶接取油样,取样桶接满后,放掉下部游离水,取上部原油作为试验油样,泡沫原油取样量不少于 1000ml。试验用油样应现取现用,消泡试验应在取样现场进行。

4、根据5.4.2.2的规定,在泡沫剂使用现场取400ml5.4.1中制备的试验油样于500ml量筒中,放入玻璃搅拌棒,记录油样初始体积 v1。迅速用注射器加入1.0% 原油消泡剂溶液 0.4 ml,立即用玻璃搅拌棒快速搅拌,搅拌频率不低于120转/min,搅拌2min后,观察并记录原油体积v2。

5、5.4.2.3 将5.4.2.2中已加入消泡剂并搅拌后的试验油样再加入1ml原油消泡剂溶液,置于60 ℃水浴中恒温30min,同时用玻璃棒快速搅拌至原油泡沫全部消失,读出搅拌后无泡沫原油体积 v3。

6、5.4.4 每个样品做两个平行样,取算术平均值为测定结果。每个测定值与算术平均值之差不大于3% 。

7、由于现场原油处于流动性生产状态,油气水比例不断变化,很难取得平行性较好的泡沫油样,而高频人工搅拌及水浴都属于现场操作难度较大的实验条件,q/sh1020 2194-2013《原油消泡剂通用技术条件》中列出的实验条件很难确保定量实验的数据严谨性。

8、同等实验条件下,泡沫原油样品的平行稳定再现,是实验室开展起泡原因筛查、消泡剂性能等定量评价实验的必要条件。

9、为了解决上述问题,现场工作人员做了许多工作,也取得了一定的成效,经检索目前有以下相关技术:

10、1、cn113376317a公开了一种轻质原油油气分离用消泡剂室内评价装置及评价方法。评价装置包括发泡容器、真空系统、温控系统、电子检测系统、电脑控制处理系统;发泡容器包括玻璃量筒和密封塞,玻璃量筒为带有刻度和外层夹套的无色透明双层玻璃量筒,真空系统与其内层连通,温控系统与夹套连通,电子检测系统用于监测发泡容器中光感强度的变化,电脑控制处理系统分别与真空系统、温控系统、电子检测系统连接,用于控制其工作状态并处理数据。

11、该发明采用负压法使轻质原油中的轻烃组分溢出,形成原油泡沫,常压下原油中并无大量轻质组分可溢出,取样后轻质组分的溢出也不可逆,该装置不能再现泡沫原油样品,同时该装置对所用玻璃发泡容器的耐压性和透光性有较高要求,其评价对象必须为浅色透明样品,不适用于多数原油样品的评价。

12、2、申请号为cn105588922a公开了一种原油中co2溶解度与泡沫稳定性测试装置及方法。该发明所述装置包括注气部、入口压力调控部、泡沫测试部和出口压力调控部,通过入口压力调控部两级阀门的联合调节可以精确控制透明反应釜内的压力,利用恒温水浴和透明水套间的循环水对透明反应釜进行精确控温,利用气体流量计可以精确计量注入透明反应釜的co2体积,进而得到设定温度和压力条件下原油中co2的溶解度。透明反应釜筒体为透明材质以实现泡沫稳定状态的可视化观测。

13、该发明可模拟co2驱油后溶气原油降压过程中co2泡沫的衰变过程,但实验过程需抽真空及气瓶加压,对装置承压性、密闭性要求较高,压力调节步骤繁复,制备原理为不同压力下co2气体在原油中的溶解度,忽视了机械抽汲及岩心孔隙剪切对油气的混合作用,所得样品泡沫衰变规律与实际采出液有差异,且该装置直接在透明反应釜内观察泡沫高度,反应釜体不便拆卸清洗,使用重质稠油实验后的清洗效果直接影响后期泡沫高度的观察。

14、3、cn107271644a公开了一种co2驱原油分离发泡性能测试装置及方法。该发明所述装置包括co2驱原油预配置模块和发泡模拟模块,co2驱原油预配置模块包括第一活塞压力容器,容器内的下部为co2与原油混合空间,底部连接co2注入装置与原油注入装置,上部为压力控制空间,顶部连接压力气体注入装置;发泡模拟模块包括第二活塞压力容器,其内一端为含co2原油发泡模拟空间,连通第一活塞压力容器下部空间,另一端为压力控制空间。

15、该发明可以模拟测试评价co2驱原油在集输分离中的发泡能力及泡沫稳定性,但是其采用降压法原理,原油中泡沫产生的高度及半衰期,完全取决于不同压力下co2气体在原油中的溶解度,制备过程需要活塞加压,对装置承压能力要求较高,同时该专利公开内容显示其在第一活塞压力容器中设有搅拌装置用于促进下部空间内co2与原油的混合,而搅拌在一定程度上会破坏泡沫稳定性,属于设计缺陷。

技术实现思路

1、本发明的目的是针对现有技术中的不足,提供一种定量评价原油起泡性能的装置及方法。

2、其技术方案如下:

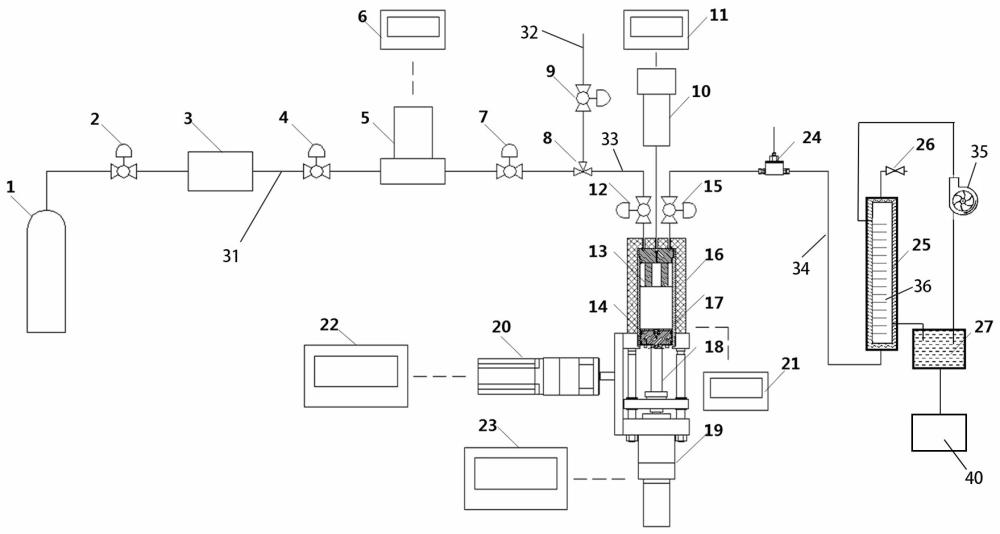

3、一种定量评价原油起泡性能的装置,包括气源、原油起泡装置和样品观察筒,所述原油起泡装置设有进液口和出液口,所述进液口连接有进口管,所述进口管设有进口阀和合流阀,所述合流阀连通进液管和进气管,所述进气管连通气源,所述进液管和进气管上设有进液阀和进气阀,所述出液口连通出液管,所述出液管连通样品观察筒,所述出液管上设有出液阀和控压阀,所述原油起泡装置包括摇摆反应釜、连接框架、翻转机构和直线往复驱动机构;所述摇摆反应釜固设于连接框架一端,所述直线往复驱动机构固设于连接框架另一端,所述翻转机构的驱动端固定连接于连接框架侧面;所述摇摆反应釜呈柱状,一端开设有进液口和出液口,另一端滑动装设有活塞,两端之间滑动装设有搅拌块;所述活塞与直线往复驱动机构的驱动端连接。

4、进一步的,所述连接框架包括依次固定连接的上连接板、架体、下连接板;所述上连接板和下连接板分别居中开设有用于装设摇摆反应釜和直线往复驱动机构的安装孔。

5、进一步的,所述直线往复驱动机构包括第一伺服电机、螺纹杆、游动螺母和活塞杆;所述第一伺服电机固设于下连接板,所述螺纹杆与第一伺服电机的动力输出端固定连接,所述游动螺母螺纹连接于螺纹杆;所述活塞杆内部中空,上端与活塞固定连接,下端滑动套设于螺纹杆后与游动螺母固定连接。

6、进一步的,所述翻转机构包括第二伺服电机,所述第二伺服电机的动力输出端固定连接于架体侧面,用于操控连接框架作180度往复翻转运动。

7、进一步的,所述气源包括依次连接的气瓶、高压阀、过滤器、减压阀和气体流量计,所述气体流量计和进气阀连接。

8、进一步的,所述摇摆反应釜外部设有釜体加热套;所述搅拌块呈柱状,开设有若干上下贯通的流道,其外周与摇摆反应釜内壁滑动配合。

9、进一步的,所述搅拌块居中开设有轴孔,所述流道为密布开设于外周的斜向细槽,所述细槽宽度小于一毫米。

10、进一步的,所述样品观察筒为透明玻璃筒,外部套设有恒温水套,所述恒温水套通过进水管和出水管连通恒温水箱,所述进水管上设有循环泵,所述恒温水箱内设有水加热装置;所述样品观察筒底部连通出液管,顶部设有排气管,所述排气管上设有放空阀。

11、进一步的,所述气体流量计电连接有气量调节仪表,所述压力传感器电连接有压力显示仪表,所述釜体加热套电连接有温控仪表,所述第一伺服电机和第二伺服电机分别电连接有第一控制器和第二控制器。

12、更进一步的,一种发泡原油样品制备方法,包括如下步骤:

13、步骤一:

14、通过翻转机构操作摇摆反应釜处于垂直位,直线往复驱动机构位于下方,打开高压阀、进气阀、减压阀、进气阀和合流阀,气体由气瓶经过滤器、气体流量计充满摇摆反应釜,操作直线往复驱动机构,将活塞及搅拌块推至最高处,将空气排出,关闭进气阀;

15、步骤二:

16、打开进液阀,操作直线往复驱动机构带动活塞作直线往复运动,吸入液体至摇摆反应釜内;

17、步骤三:

18、重复步骤二,直至摇摆反应釜内压力等于设计值,且放空管线内无气泡,关闭进液阀;

19、步骤四:

20、启动釜体加热套,对摇摆反应釜中的原油样品进行加热并稳定至设计温度;

21、步骤五:

22、油样预热稳定后,打开进气阀、减压阀,按实验要求的油气比注入气体;

23、步骤六:

24、启动翻转机构进行起泡;

25、步骤七:

26、打开水加热装置和循环泵,将温度设定为与摇摆反应釜内温度一致,预热样品观察筒,待温度稳定后,操作翻转机构使摇摆反应釜出口向下,使用控压阀调节样品观察筒的压力,开启出液阀将发泡原油样品放出,进行计量读数。

27、本发明的有益效果如下:

28、1、本发明提出加工与反应釜高度匹配的滑块,在滑块周围开若干mm级细槽,借助釜体翻转传动机构20控制摇摆反应釜17低速翻转,滑块(开细槽)13在重力作用下在釜体中上下运移,由于釜内液体及气压作用,滑块始终处于低速滑动状态,迫使油、气穿过滑块与釜体之间的细小间隙均匀分散,制备过程充分模拟了原油开采中机械抽汲及岩心孔隙剪切对油气的混合作用,制备所得起泡原油样品中的气体含量不再完全取决于不同压力下气体的溶解度,适用的气体范围不受限,避免了单纯使用降压法的现有装置,容易出现降压后气体快速逸出、难以模拟现场天然采出样品发泡情况的缺陷。

29、2、现有发明为了制备含气量更高的样品,往往需要长时间大量充气,提高压力以增加气体溶解度,工作压力通常在10mpa以上,对装置的耐压性和密封性要求高,制备成本高。本发明融合了瞬间减压和多孔介质分散两种制备机理,同时提出了固定容积下气油比与压力的换算方法(具体见附件1),1.5mpa内可以轻松实现高气油比的样品制备,对装置的耐压性、气密性要求明显降低。(以500ml反应釜为例,只需加压至0.5mpa就可实现20:1的气油比的样品制备。)

30、3、本发明中观察用样品观察筒与摇摆反应釜17分开,为后续独立部件,便于拆卸清洗,样品观察筒属于非反应装置,无耐压、耐磨损等要求,加工成本低。

31、4、使用本发明提出的装置,在同等实验条件下,可以制备取得平行性非常高的发泡原油样品,平行样品的泡沫体积及消泡速率相对误差<3%,非常适合开展定量实验。(具体评价数据见附件3)

32、5、本发明提出了一个新的起泡性综合评价指标——起泡因子f,(具体说明见附件2),该参数与消泡速率和泡沫体积同时相关,能够更真实的反应原油的发泡性能及泡沫稳定性。

- 还没有人留言评论。精彩留言会获得点赞!