一种检测卤素元素和硫元素的高温水解及采样集成设备

1.本发明属于化学实验检测设备技术领域,具体涉及一种检测卤素元素和硫元素的高温水解及采样集成设备。

背景技术:

2.对于岩石、矿石、土壤等物质中卤素元素和硫元素的检测分析,一直是本领域技术人员了解样品物质组成、演化或地球化学循环的重要方法。目前,获得样品中卤素元素和硫元素的主要方法为高温水解法,样品经过高温水解,产生气态的待测元素,再吸收提纯后,采用离子色谱或者icp-ms进行测试分析。

3.高温水解法可以同时获得样品的卤素元素和硫元素,不需要样品消解等复杂的化学流程,也不需要中子活化技术,样品要经过反应堆照射和长时间的等待。并且,高温水解法能够实现卤素、硫与基体分离,且流程空白值较低,是一种高效简捷的分析技术。

4.目前的高温水解设备主要包括石英管和管式炉,石英管置于管式炉中,样品放入石英管内进行高温水解,产物由载气携带进入后续的采集设备,被吸收液吸收,然后,对吸收液进行分析检测,例如,f、cl采用离子色谱分析,br,i采用icp-ms分析。但是,高温水解法的最大问题是受限于石英材料的软化温度,导致加热温度不能超过石英的软化温度,因此样品的部分卤素元素和硫元素未释放完全,导致回收率偏低。当管式炉加热至1150℃时,石英管即发生变形弯曲,加热至1600℃,石英管变形加速,寿命大大缩短,需要频繁更换石英管。

5.另外,对于br、i元素,现有的采集吸收无法实现样品的定量回收,也就无法实现对br、i的准确分析。

技术实现要素:

6.针对上述问题,本发明提供了一种检测卤素元素和硫元素的高温水解及采样集成设备,包括依次连接的高温水解单元、吸收单元和采集单元,所述高温水解单元包括耐热加热管和硅碳加热棒,所述耐热加热管的制备原料包括刚玉;耐热加热管内部设有可取出的刚玉样品舟,用于盛放样品;所述耐热加热管的出口端连接吸收单元的进样管;所述吸收单元包括依次连接的进样管、一级吸收管、连接管和二级吸收管,进样管由一级吸收管的中上部的侧壁贯穿进入一级吸收管,并延伸至一级吸收管的下部;一级吸收管和二级吸收管通过所述连接管彼此连通,二级吸收管通过样品管连接所述采集单元。

7.本发明所述的高温水解单元没有采用传统的石英管和石英舟,而是采用刚玉为主要材质的加热管和刚玉样品舟,相比于石英的较低的软化温度,刚玉是质地坚硬、耐火耐磨、化学性能稳定的材质,在1600℃以上的高温环境中,刚玉性质稳定,保证了加热管和样品舟不变形、不分解,对样品无影响。再配合硅碳加热棒,能够使高温水解单元达到1300-1700℃的高温,使得样品充分加热水解,释放卤素元素,提高检测准确性。本发明所述的吸收单元为两级吸收模式,能够克服一级吸收的不足,在一级吸收管对待测元素进行初次吸

收,在二级吸收管进行补充吸收和定容定量,在提高回收率的同时,精确控制样品浓度。

8.可选的,所述耐热加热管沿着载气气流方向依次包括进气区、加热区、混合区和出气区;加热区和混合区相互连通且外径相同,处于耐热加热管的中部;进气区和出气区处于耐热加热管的两端,且外径均小于加热区;沿着载气气流方向,混合区的内径逐渐缩小,混合区的最小内径与最大内径之比为1:(2-4);加热区的内径固定且处于混合区的最小内径与最大内径之间,即加热区的内径小于混合区的最大内径。

9.进一步可选的,所述耐热加热管包括相互平行的外管、套层和内管,外管、套层和内管由外向内依次设置,硅碳加热棒设在外管和套层之间,且与外管平行;所述内管为刚玉管;所述外管和套层均包覆在内管的外部,套层的内径适应内管的外径设置,外管的内径适应套层的外径和硅碳加热棒设置。

10.可选的,所述硅碳加热棒的尾部连接第一加热装置,加热并控制进气区内部的高温水解温度,第一加热装置设在耐热加热管的外部。

11.进一步可选的,所述外管的制备原料包括粘土、刚玉、碳化硅、陶瓷微粉、氮化硅、成碳剂、环氧基硅烷偶联剂;所述套层的制备原料包括粘土、刚玉、钨粉、钼粉、碳化硅、碳化钛、钛白粉、氮化硅、陶瓷微粉。

12.可选的,所述刚玉为棕刚玉,成碳剂为季戊四醇,环氧基硅烷偶联剂选自3-(2,3-环氧丙氧)丙基三乙氧基硅烷、3-(2,3-环氧丙氧)丙基甲基二乙氧基硅烷、3-(2,3-环氧丙氧)丙基三甲氧基硅烷中的至少一种。

13.可选的,所述外管的原料各组分的重量份数为:粘土30-40份、棕刚玉50-65份、碳化硅12-15份、陶瓷微粉6-8份、氮化硅5-8份、成碳剂2.6-3.5份、环氧基硅烷偶联剂0.3-0.5份。

14.发明人预料不到地发现,所述外管的原料中加入少量的成炭剂和环氧基硅烷偶联剂,能够在外管胚料的烧制过程中,先在260-350℃保温反应,形成碳骨架,之后继续升高温度,在高温烧制中部分气化,增加外管的气孔率,提高保温性能;可能的原因是成炭剂的羟基和环氧基硅烷偶联剂的环氧基反应,并且羟基,硅氧烷基和外管原料中的金属成分有一定亲和作用,在初期烧结时形成碳骨架起到一定固形作用,后期高温煅烧气化后,提高了外管的气孔率,能够起到隔热作用,进而提高保温性。

15.可选的,所述外管和套层的原料中,棕刚玉的粒径为50-80μm,钨粉的粒径为1-3μm,钼粉的粒径为2-8μm,碳化硅的粒径为10-30μm,碳化钛的粒径为30-45μm,钛白粉的粒径为0.2-0.3μm,氮化硅的粒径为10-30μm,陶瓷微粉的粒径为20-30μm。

16.可选的,所述套层的原料各组分的重量份数为:粘土30-40份、棕刚玉60-75份、钨粉3-5份、钼粉4-8份、碳化硅15-18份、碳化钛13-16份、钛白粉15-18份、氮化硅13-18份、陶瓷微粉8-10份。

17.所述外管的制备方法,包括以下步骤:(1)向棕刚玉中依次加入碳化硅、氮化硅和陶瓷微粉并混合均匀,得到第一骨料;(2)向粘土中加入成碳剂并混合均匀,得到第一配料;

(3)向所述第一骨料中缓慢加入所述第一配料,并搅拌均匀,然后加入所述环氧基硅烷偶联剂,再次搅拌均匀,得到外管胚料;(4)使用步骤(3)得到的外管胚料塑造成型,放入窑中,先在260-350℃保温2-4h,再升温至1200-1600℃烧制12-24h,然后自然冷却,得到所述的外管。

18.所述套层的制备方法,包括以下步骤:(5)向棕刚玉中依次加入、碳化硅、氮化硅和陶瓷微粉并混合均匀,得到第二骨料;(6)向第二骨料中依次加入碳化钛和钛白粉,混合均匀,得到第二配料;(7)向第二配料中加入钨粉和钼粉并混合均匀,再加入粘土,再次搅拌均匀,得到套层胚料;(8)使用所述套层胚料塑造成型,再放入窑中1200-1600℃烧制12-24h,然后自然冷却,得到所述套层。

19.传统的高温水解炉管是石英管,内径不变,内部搭配石英舟使用,耐高温性能不够理想。本发明所述的耐热加热管将加热区设置在靠近进气区的位置,便于利用输入的氧气和水蒸气。样品放入刚玉样品舟内,再放入加热区,在高温条件下水解产生待测元素的气体产物,随载气进入混合区,在混合区混合后,通过出气区输出耐热加热管。由于加热区的内径小于与混合区的衔接处,且大于进气区,为样品的高温水解提供一个比较独立的空间。本发明创造性地对外管和内管进行改进,增加了所述套层,并将硅碳加热棒置于外管和套层之间,外管和套层分别使用两种性能有差异的材质。由于仅使用外管和内管,硅碳加热棒直接置于内管外壁,内管在使用前后的温度变化很大,长期使用对内管有所损害,本发明借助套层,套层的传热性能和耐热性能较好,对内管进行保护。

20.具体的,外管和套层的主要原料均为粘土、棕刚玉、碳化硅、氮化硅和陶瓷微粉,作为骨料,使得外管和套层都具有较高的耐高温、耐腐蚀性能和良好的强度性能。外管的制备原料中具有成碳剂,能在烧制过程中产生均匀的气孔且不会明显影响强度,提高外管的保温性能,不仅保证了加热区和混合区的高温,而且使得生成的待测元素气体保持温度,通过出气区。套层具有钨粉和钼粉,其导热性能好,能将硅碳加热棒的热量很好地传递到内管的加热区和混合区内部,进而传递给样品,使得样品充分水解,提高检测的准确性,同时提高热量的利用率,降低能耗;钨粉和钼粉的分散性能较好,能够促进套层胚料各组分混合均匀,提高套层的强度。碳化钛和钛白粉为保护剂,提高套层的耐腐蚀性能。内管采用刚玉管,其本底极低,对样品检测无影响,进一步提高了其检测准确性。

21.所述混合区的内径逐渐减少,使得混合气体在混合区内的流速有所提高,而且提高了待测元素气体与载气的混合程度,使得产生的待测元素气体被载气完全带出耐热加热管,提高了检测的准确性。

22.可选的,所述耐热加热管的进气区的进口端连接进气单元,所述进气单元包括供气装置和洗气瓶,供气装置通过供气管路并联洗气瓶和耐热加热管,用于向洗气瓶和耐热加热管内部输入氧气;高温水解过程中,洗气瓶内盛有去离子水,供气管路的出口没入洗气瓶内去离子水的液面以下;洗气瓶的下方设有第二加热装置,用于加热洗气瓶内的去离子水,以产生水蒸气;洗气瓶通过供水汽管路连接进气区的进口端,用于将洗气瓶内的水蒸气和氧气输入耐热加热管,参与样品的高温水解反应。

23.优选的,所述进气区的外部设有第三加热装置,用于预热气体和水蒸气。

24.可选的,所述出气区的出口端通过硅胶软管与所述进样管连接。

25.可选的,所述连接管为倒u型形状,即连接管的两个开口均向下,连接管的第一开口伸入一级吸收管内,连接管的第二开口伸入二级吸收管内;第一开口与第二开口之间设有第一支管、第二支管和第三支管,第一支管通过第一蠕动泵连接去离子水罐,第二支管连接第一注射泵,用于为一级吸收管供给吸收液,第三支管连接第二注射泵,用于为二级吸收管供给吸收液。

26.优选的,所述一级吸收管和二级吸收管的外部均设有冷却夹层,用于通入冷却水,进行循环制冷,提高卤素,特别是br、i的回收率。

27.可选的,所述第一开口为漏斗形;所述一级吸收管的底部设有连通口,所述连通口通过第二蠕动泵和连通管连接二级吸收管的顶盖;所述二级吸收管的底部设有排废口,并通过第三蠕动泵连接废液箱;所述样品管上设有第四蠕动泵,用于将二级吸收管内的吸收液定量排入采集单元。

附图说明

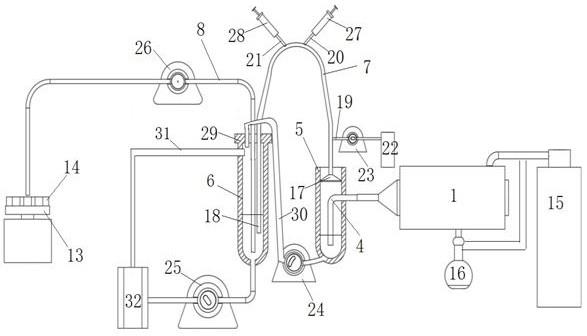

28.图1为所述检测卤素元素和硫元素的高温水解及采样集成设备的整体结构示意图;图2为制备例1的耐热加热管的结构示意图;图3为制备例2的耐热加热管的结构示意图。

29.附图中,1-耐热加热管,2-硅碳加热棒,3-刚玉样品舟,4-进样管,5-一级吸收管,6-二级吸收管,7-连接管,8-样品管,9-进气区,10-加热区,11-混合区,12-出气区,13-样品转盘,14-样品溶液收集杯,15-供气装置,16-洗气瓶,17-第一开口,18-第二开口,19-第一支管,20-第二支管,21-第三支管,22-去离子水罐,23-第一蠕动泵,24-第二蠕动泵,25-第三蠕动泵,26-第四蠕动泵,27-第一注射泵,28-第二注射泵,29-顶盖,30-连通管,31-溢流管,32-废液箱。

具体实施方式

30.本实施例提供了一种检测卤素元素和硫元素的高温水解及采样集成设备,如图1所示,包括依次连接的高温水解单元、吸收单元和采集单元,所述高温水解单元包括耐热加热管1和硅碳加热棒2,所述耐热加热管1的制备原料包括刚玉;耐热加热管1内部设有可取出的刚玉样品舟3,用于盛放样品;所述耐热加热管1的出口端连接吸收单元的进样管4;所述吸收单元包括依次连接的进样管4、一级吸收管5、连接管7和二级吸收管6,进样管4由一级吸收管5的中上部的侧壁贯穿进入一级吸收管5,并延伸至一级吸收管5的下部;一级吸收管5和二级吸收管6通过所述连接管7彼此连通,二级吸收管6通过样品管8连接所述采集单元。

31.可选的,所述耐热加热管1的进口端连接进气单元,所述进气单元包括供气装置15和洗气瓶16,供气装置15通过供气管路并联洗气瓶16和耐热加热管1,用于向洗气瓶16和耐热加热管1内部输入氧气,当样品为富碳样品时,供气装置直接向耐热加热管供氧气,以烧掉样品中的碳;高温水解过程中,洗气瓶16内盛有去离子水,供气管路的出口没入洗气瓶16

内去离子水的液面以下;洗气瓶16的下方设有第二加热装置,用于加热洗气瓶16内的去离子水,以产生水蒸气;洗气瓶16通过供水汽管路连接耐热加热管1的进口端,用于将洗气瓶16内的水蒸气和氧气输入耐热加热管1,参与样品的高温水解反应。

32.所述洗气瓶16为石英或者聚四氟乙烯材质,供气管路为硅胶软管,供水汽管路为耐高温硅胶管。

33.可选的,所述连接管7为倒u型形状,即连接管7的两个开口均向下,连接管7的第一开口17伸入一级吸收管5内,连接管7的第二开口18伸入二级吸收管6内;第一开口17与第二开口18之间设有第一支管19、第二支管20和第三支管21,第一支管19通过第一蠕动泵23连接去离子水罐22,第二支管20连接第一注射泵27,用于为一级吸收管5供给吸收液,第三支管21连接第二注射泵28,用于为二级吸收管6供给吸收液。所述连接管7以自身弯管的顶点为分界处分为两侧,第一侧靠近一级吸收管5,第二侧靠近二级吸收管6。所述第一注射泵27和第二注射泵28内装有吸收液。

34.进一步可选的,所述一级吸收管5的顶部开口密封且仅容连接管7的第一开口17通过,第一开口17为漏斗形,且下部直径大于上部直径,即第一开口17为倒漏斗形,便于由第一开口17向一级吸收管5输入的液体淋洗一级吸收管5的内壁,保证清洗效果,同时防止一级吸收管5内溶液过多,从顶部溢流进连接管7,另外,所述混合区11的气速较快时,通过进样管4输入一级吸收管5时,较快的气速将激起一级吸收管5内的吸收液,此时漏斗形的第一开口17可防止液体冲出一级吸收管5。

35.进一步可选的,所述第二开口18处于二级吸收管6的下部,即连接管7的第二侧延伸至二级吸收管6内的下部,没入二级吸收管6的液面以下。

36.进一步可选的,所述第一支管19处于连接管7的第一侧且靠近第一开口17,第二支管20处于连接管7的第一侧且处于第一支管19的上方,第三支管21处于连接管7的第二侧且靠近连接管7弯管的顶点。

37.可选的,所述进样管4为倒l型,包括相互连通的水平管和竖直管,水平管贯穿一级吸收管5的中上部的侧壁进入一级吸收管5,竖直管处于一级吸收管5的内部且顶端连通水平管,底端延伸至一级吸收管5的下部。进样管4连接高温水解单元和吸收单元,将汽化的待测元素在载气的驱动下,输入一级吸收管5的下部,溶于一级吸收管5的吸收液中。

38.可选的,所述二级吸收管6的顶部开口设有顶盖29,用于密封二级吸收管6的顶部开口;顶盖29设有三个通孔,第一个通孔用于所述样品管8贯穿顶盖29,连接二级吸收管6与采集单元,样品管8延伸至二级吸收管6底部;第二个通孔用于连接管7第二侧贯穿顶盖29;第三个通孔用于连通管30贯穿顶盖29;二级吸收管6的上部的侧面连接溢流管31,溢流管31的出口连接废液箱32,用于将二级吸收管6溢流出来的液体排入废液箱32;所述一级吸收管5的底部设有连通口,所述连通口通过第二蠕动泵24和连通管30连接所述第三个通孔,用于将一级吸收管5内的吸收液或者清洗产生的废液排入二级吸收管6。

39.可选的,所述二级吸收管6的底部设有排废口,并通过第三蠕动泵25连接废液箱32,用于将一级吸收管5和二级吸收管6清洗产生的废液排入废液箱32;二级吸收管6的侧壁上设有刻度线,用于定容二级吸收管6内的吸收液。

40.进一步可选的,所述样品管8上设有第四蠕动泵26,用于将二级吸收管6内已经定容的吸收液定量排入采集单元。

41.优选的,所述一级吸收管5和二级吸收管6的外部均设有冷却夹层,用于通入冷却水,进行循环制冷,提高卤素,特别是br、i的回收率。

42.可选的,所述采集单元包括样品转盘13和支撑架,所述样品转盘13为圆形且围绕样品转盘13的圆心均匀设有若干个凹槽,凹槽用于对应放置若干个样品溶液收集杯14,样品管8的出口可拆卸连接样品转盘13上的一个样品溶液收集杯14,用于将二级吸收管6内的吸收液导入对应的样品溶液收集杯14内。样品转盘13在驱动装置的驱动下围绕自身的圆心转动,样品转盘13带动样品溶液收集杯14转动。

43.可选的,所述支撑架包括支架、竖直导轨和滑块,竖直导轨固定在支架上,所述滑块的一侧卡接在竖直导轨上,另一侧卡接样品管8,滑块能够带动样品管8沿竖直导轨上下移动,方便调节样品管8的出口与下方样品收集杯的高度。

44.当一个样品溶液收集杯14采集完吸收液后,滑块带动样品管8上移并脱离该样品溶液收集杯14,样品转盘13转动,使得下一个样品溶液收集杯14转到样品管8下方;当下一个样品进入吸收单元并制得吸收液后,滑块带动样品管8下移,使得样品管8的出口进入下一个样品溶液收集杯14,第四蠕动泵26开始采集吸收液。

45.所述吸收单元的使用方法:一级吸收管5在接收样品和载气之前,通过第一注射泵27和第二支管20,向一级吸收管5注入吸收液,吸收液液面没过进样管4底部;样品在高温水解单元经过高温水解后,由载气经进样管4携带进入一级吸收管5中,然后溶解在一级吸收管5的吸收液中;通过第二注射泵28和第三支管21,向二级吸收管6注入吸收液,吸收液液面没过连接管7的第二开口18;样品在一级吸收管5中吸收完全后,第二蠕动泵24开启,将一级吸收管5中的溶液转移合并至而级吸收管中;开启第一注射泵27向一级吸收管5注射少量吸收液(例如3-5毫升),吸收液经所述第一开口17可以淋洗一级吸收管5的内壁,保证清洗效果;完成第一次清洗后,开启第二蠕动泵24,将一级吸收管5中的溶液转移合并至二级吸收管6中,一共清洗两次;开启第二注射泵28,对二级吸收管6中的溶液进行定容;完成定容后,开启第四蠕动泵26,将二级吸收管6中待分析溶液转移至样品溶液收集杯14中;开启第二蠕动泵24和第三蠕动泵25,排出废液;开启第一蠕动泵23,向一级吸收管5注入去离子水,一级吸收管5注满后,去离子水通过连接管7溢流至二级吸收管6中,充满二级吸收管6后,多余的去离子水可由溢流管31出;开启第二蠕动泵24和第三蠕动泵25,再次排出废液;如此,去离子水清洗2次,保证清洗效果,完成清洗后,可以进行下一个样品的采集。

46.可选的,所述水解及采样集成设备还包括控制装置,控制装置通讯连接所述第一加热装置、第二加热装置、第三加热装置、供气装置15、第一注射泵27、第二注射泵28、第一蠕动泵23、第二蠕动泵24、第三蠕动泵25、第四蠕动泵26、滑块和样品转盘13,控制高温水解单元的供气和加热温度,并根据高温水解设备的制样速度和样品溶液收集杯14的采样速度,控制注入吸收液、排出残液、清洗吸收管和控制样品转盘13的转动速度,实现样品吸收

液的自动化配置和采集。

47.制备例1本制备例的耐热加热管,如图2所示,为两端细、中间粗的管状结构,沿着载气气流方向依次包括进气区9、加热区10、混合区11和出气区12;加热区10和混合区11相互连通且内、外径均相同,处于耐热加热管1的中部,加热区10与进气区9连接处设有斜坡(未画出),用于刚玉样品舟推进加热区10时,沿斜坡平稳进入;进气区9和出气区12处于耐热加热管1的两端,且外径均小于加热区10。

48.所述硅碳加热棒2设在耐热加热管的外部,且尾部连接第一加热装置,加热并控制耐热加热管的高温水解温度。

49.所述进气区9的外部设有第三加热装置,用于预热气体和水蒸气。所述出气区12的出口端通过硅胶软管与所述进样管连接。

50.本制备例的耐热加热管的制备原料包括粘土30份、棕刚玉(50-80μm)50份、碳化硅(10-30μm)12份、陶瓷微粉(20-30μm)6份、氮化硅(10-30μm)5份;本制备例的耐热加热管的制备方法,包括以下步骤:(1)向棕刚玉中依次加入碳化硅、氮化硅和陶瓷微粉并混合均匀,得到第一骨料;(2)向第一骨料中加入粘土,并搅拌均匀,得到胚料;(3)使用步骤(2)的胚料塑造成型形成整个耐热加热管的形状,放入窑中1600℃烧制24h,然后自然冷却,得到本制备例的耐热加热管。

51.制备例2本制备例的耐热加热管、制备原料和制备方法,硅碳加热棒的设置,与制备例1相同,区别在于,如图3所示,沿着载气气流方向,混合区11的内径逐渐缩小,即混合区11的管壁逐渐增厚,混合区11的最小内径与最大内径之比为1:2;加热区10的内径固定且处于混合区11的最小内径与最大内径之间,即加热区10的内径小于混合区11的最大内径,也即加热区10与混合区11的衔接处耐热加热管1的内径将增大,有助于待测元素与载气混合,加热区10的内径与混合区11的最大内径之比为1:1.5。所述加热区10与混合区11的长度比为1:3。加热区10与进气区9连接处设有斜坡(未画出),用于刚玉样品舟推进加热区10时,沿斜坡平稳进入。

52.制备例3本制备例的耐热加热管、制备原料和制备方法,硅碳加热棒的设置,与制备例2相同,区别在于,混合区11的最小内径与最大内径之比为1:4。

53.制备例4本制备例的耐热加热管、制备原料和制备方法,硅碳加热棒的设置,与制备例2相同,区别在于,混合区11的最小内径与最大内径之比为1:1.9。

54.制备例5本制备例的耐热加热管、制备原料和制备方法,硅碳加热棒的设置,与制备例3相同,区别在于,加热区10的内径与混合区11的最大内径之比为1:2。

55.制备例6本制备例的耐热加热管、制备原料和制备方法,硅碳加热棒的设置,与制备例3相同,区别在于,加热区10的内径与混合区11的最大内径之比为1:1.4。

56.制备例7本制备例的耐热加热管、制备原料和制备方法,硅碳加热棒的设置,与制备例5相同,区别在于,所述加热区10与混合区11的长度比为1:4。

57.制备例8本制备例的耐热加热管、制备原料和制备方法,硅碳加热棒的设置,与制备例5相同,区别在于,所述加热区10与混合区11的长度比为1:4.1。

58.制备例1-8均使用相同的刚玉样品舟。实验时,称取国家标准物质gbw07406(土壤标准物质)样品100~1000 mg,当仅分析f和cl时,称样量在100~200 mg;当需要同时分析s、br和i时,需要加大样品量,样品用量为:500~1000 mg,需要加入等重量的催化剂v2o5。载气为氧气,流速为250~1000 ml/min,提供水蒸气的第三加热装置(电热套)可以将去离子水维持在60~80℃,加热区的温度在1300~1500℃。当仅测量f、cl和s时,吸收液采用15 ml的naoh(800 mg/l),需要说明的是样品中的s在高温和催化剂的作用下转换为so3,被吸收液吸收后,在溶液中以so

42-的形式保留下来。当用于吸收br和i时,吸收液采用12 ml naoh(800 mg/l)和3 ml na2so3(50 mg/l)的混合溶液。

59.f-、cl-和so

42-采用青岛盛瀚 cic-d160型离子色谱进行检测,定量环采取25或者50 μl。离子色谱流动相为naoh(20 mmol/l),流动相流速为1.0 ml/min,f和cl的保留时间分别为:4.5 min,7.0 min和17.0 min。

60.br和i采用赛默飞世尔icap rq icp-ms进行测量,测量元素分别为:

79

br和

127

i;内标:

126

te(10 ng/ml);rf功率:1350 w;冷却气:14.0 l/min;辅助气流速:0.80 l/min;雾化器流速:0.86 l/min;采样锥孔径:1.0 mm;截取孔孔径:0.7 mm;扫描方式为跳峰扫描。

61.表1制备例1-8的回收率比较由上表可知,本发明的耐热加热管的形状设计有利于待测元素气体的完全输出,从而获得较高的回收率。

62.制备例9本制备例的耐热加热管包括相互平行的外管、套层和内管,外管、套层和内管由外

向内依次设置,硅碳加热棒设在外管和套层之间,且与外管平行;所述外管和套层均包覆在内管的外部,套层的内径适应内管的外径设置,外管的内径适应套层的外径和硅碳加热棒设置。

63.内管为刚玉管,结构与制备例5相同。

64.所述外管的制备原料包括:粘土30份、棕刚玉(50-80μm)50份、碳化硅(10-30μm)12份、陶瓷微粉(20-30μm)6份、氮化硅(10-30μm)5份。

65.所述外管的制备方法,包括以下步骤:(1)向棕刚玉中依次加入碳化硅、氮化硅和陶瓷微粉并混合均匀,得到第一骨料;(2)向所述第一骨料中加入粘土,并搅拌均匀,得到外管胚料;(3)使用步骤(2)得到的外管胚料塑造成型,放入窑中1600℃烧制24h,然后自然冷却,得到所述的外管。

66.所述套层的制备原料包括粘土30份、棕刚玉(50-80μm)60份、钨粉(1-3μm)3份、钼粉(2-8μm)4份、碳化硅(10-30μm)15份、碳化钛(30-45μm)13份、钛白粉(0.2-0.3μm)15份、氮化硅(10-30μm)13份、陶瓷微粉(20-30μm)8份。

67.所述套层的制备方法,包括以下步骤:(5)向棕刚玉中依次加入碳化硅、氮化硅和陶瓷微粉并混合均匀,得到第二骨料;(6)向第二骨料中依次加入碳化钛和钛白粉,混合均匀,得到第二配料;(7)向第二配料中加入钨粉和钼粉并混合均匀,再加入粘土,再次搅拌均匀,得到套层胚料;(8)使用所述套层胚料塑造成型,再放入窑中1600℃烧制24h,然后自然冷却,得到所述套层。

68.制备例10本制备例的耐热加热管的结构、原料、制备方法、硅碳加热棒的设置,与制备例9相同,区别在于,所述外管的原料还包括成碳剂季戊四醇,用量为2.6质量份,所述外管的制备方法,包括以下步骤:(1)向棕刚玉中依次加入碳化硅、氮化硅和陶瓷微粉并混合均匀,得到第一骨料;(2)向粘土中加入成碳剂并混合均匀,得到第一配料;(3)向所述第一骨料中缓慢加入所述第一配料,并搅拌均匀,得到外管胚料;(4)使用步骤(3)得到的外管胚料塑造成型,放入窑中1600℃烧制24h,然后自然冷却,得到所述的外管。

69.制备例11本制备例的耐热加热管的结构、原料、制备方法、硅碳加热棒的设置,与制备例10相同,区别在于,所述外管的原料还包括环氧基硅烷偶联剂kh-560,用量为0.3份,所述外管的制备方法,包括以下步骤:(1)向棕刚玉中依次加入碳化硅、氮化硅和陶瓷微粉并混合均匀,得到第一骨料;(2)向粘土中加入成碳剂并混合均匀,得到第一配料;(3)向所述第一骨料中缓慢加入所述第一配料,并搅拌均匀,然后加入kh-560,再次搅拌均匀,得到外管胚料;(4)使用步骤(3)得到的外管胚料塑造成型,放入窑中,先在300℃保温3h,再升温

至1600℃烧制24h,然后自然冷却,得到所述的外管。

70.制备例12本制备例的耐热加热管的结构、原料、制备方法、硅碳加热棒的设置,与制备例11相同,区别在于,所述外管原料各组分的重量份数为:粘土40份、棕刚玉65份、碳化硅15份、陶瓷微粉8份、氮化硅8份、成碳剂3.5份、环氧基硅烷偶联剂0.5份。

71.制备例13本制备例的耐热加热管的结构、原料、制备方法、硅碳加热棒的设置,与制备例12相同,区别在于,所述套层原料各组分的重量份数为:粘土40份、棕刚玉75份、钨粉5份、钼粉8份、碳化硅18份、碳化钛16份、钛白粉18份、氮化硅18份、陶瓷微粉10份。

72.制备例14本制备例的耐热加热管的结构、原料、制备方法、硅碳加热棒的设置,与制备例13相同,区别在于,所述套层原料中不含钨粉和钼粉,所述套层的制备方法,包括以下步骤:(1)向棕刚玉中依次加入碳化硅、氮化硅和陶瓷微粉并混合均匀,得到第二骨料;(2)向第二骨料中依次加入碳化钛和钛白粉,混合均匀,得到第二配料;(3)向第二配料中加入粘土,再次搅拌均匀,得到套层胚料;(4)使用所述套层胚料塑造成型,再放入窑中1600℃烧制24h,然后自然冷却,得到所述套层。

73.表2 套层的导热性能和外管的保温性能套层的温度差为当硅碳加热棒加热至200℃时,套层厚度为3mm,内管厚度为3mm,测量套层外侧与内管内侧的温度差,该差值越小,说明套层的导热性能越好。

74.外管的温度差为当硅碳加热棒加热至200℃时,外管厚度为3mm,测量外管内、外侧的温度差,该差值越大,说明外管的保温性能越好。

75.由上表可知,套层中加入钨粉和钼粉能够显著提高套层的导热性能,使加热区内部的热量利用率更高。外管中加入成碳剂和环氧基硅烷偶联剂能够显著提高外管的保温性能,也能提高加热区内部的热量利用率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1