一种增材制造金属构件R区电磁热成像检测装置及方法与流程

一种增材制造金属构件r区电磁热成像检测装置及方法

技术领域

1.本发明属于无损检测技术领域,具体涉及一种增材制造金属构件r区电磁热成像检测装置及方法。

背景技术:

2.飞机结构r过渡区(即拐角区域)常见于加筋壁板、加强框、工字梁、角盒或接头等结构中,r区是结构件应力集中区域,其在制造和服役使用过程中极易出现缺陷。在飞机结构铸件、锻件、机加件和增材制造金属构件中,r区均为结构件薄弱区域。特别是增材制造金属构件,由于成形过程中快速加热熔化及冷却凝固中的各种不稳定和不连续因素,容易在构件r区产生气孔、未熔合及裂纹等冶金缺陷。缺陷降低增材制造金属构件的力学性能,并严重影响其使用安全性。为了保障飞机结构增材制造金属构件的安全使用,采用可靠的无损检测技术及时检出r区存在的缺陷是十分必要的。由于金属构件r区为弧面且空间尺寸小,给现有常规无损检测技术带来了极大困难。

3.目前,用于构件r区的常规超声检测存在检测盲区、入射超声波束难以与r区的检测表面垂直、无法实现对整个r区全覆盖检测等问题,用于构件r区的常规涡流检测存在检测效率低、涡流检测探头提离效应影响大等问题。现有技术在金属构件r区全面、可靠和高精度的缺陷检测实际需求方面存在不足。为了有效地提高构件r区的缺陷检测效率和检测精度,直观地给出构件r区表层缺陷的位置、尺寸、取向、分布和几何形貌等信息,研发一种用于增材制造金属构件r区的新型可视化成像无损检测装置及方法已成为迫切需要。

技术实现要素:

4.本发明所要解决的技术问题是针对上述现有技术的不足,提供一种增材制造金属构件r区电磁热成像检测装置及方法。

5.为实现上述技术目的,本发明采取的技术方案为:

6.一种增材制造金属构件r区电磁热成像检测装置,所述装置包括激励线圈、l型双磁轭、位移传感器、红外热像仪和监测计算机;

7.所述激励线圈同向缠绕在l型双磁轭的两个l型磁轭上,所述激励线圈在两个l型磁轭上的缠绕匝数和线径相同;

8.所述l型双磁轭的两个l型磁轭分别放置在靠近构件r区两侧壁板面但不与两侧壁板面接触的位置,两个l型磁轭分别与构件r区两侧壁板平行;

9.所述l型双磁轭与构件r区表层通过电磁场耦合;

10.所述位移传感器固定在l型双磁轭的其中一个l型磁轭移动方向一侧,与l型双磁轭同步移动;

11.所述位移传感器输出端与监测计算机输入端电连接;

12.所述红外热像仪放置于构件r区对角上方,红外热像仪拍摄方向正对l型双磁轭所包围区域的构件r区检测表面;

13.所述红外热像仪输出端与监测计算机输入端电连接。

14.优选地,所述l型双磁轭由两个材料、形状和尺寸均相同的l型磁轭组成,其中l型磁场由一根导磁材料杆和连接在导磁材料杆两端的l形导磁材料支架构成,所述l形导磁材料支架用于支撑导磁材料杆。

15.优选地,所述激励线圈接外部短时脉冲激励。

16.优选地,所述位移传感器用于检测l型双磁轭距离运动起始点的距离,所述l型双磁轭的两个l型磁轭在移动方向上距离位移传感器距离相同。

17.本发明还公开了一种增材制造金属构件r区电磁热成像检测方法,采用上述装置,所述方法包括如下步骤:

18.s1:激励线圈接入短时脉冲激励,短时脉冲激励在激励线圈上产生短时脉冲电流,短时脉冲电流在激励线圈中流动产生瞬态激励磁场,l型双磁轭靠近构件,将瞬态激励磁场传到构件r区表层,瞬态激励磁场在构件r区表层通过电磁感应产生电涡流,电涡流基于焦耳热效应对构件r区表层感应加热引起温度分布信息,红外热像仪将温度分布信息转换成可视热图像检测信号,可视热图像检测信号再通过红外热像仪传输至监测计算机;

19.s2:沿构件r区径向移动进行扫描检测,位移传感器将构件r区检测表面的空间位置参数实时传输至监测计算机;

20.s3:监测计算机根据接收到的构件r区检测表面的可视热图像检测信号、空间位置参数绘制构件r区电磁热成像检测扫查图;

21.s4:监测计算机将绘制的构件r区电磁热成像检测扫查图实时显示在监测显示屏幕上。

22.本发明具有以下有益效果:

23.采用本发明的一种增材制造金属构件r区电磁热成像检测装置及方法后,通过电磁热多物理场在构件r区表层引起的温度分布信息检测表面和近表面缺陷,相较现有技术,能够提高构件r区缺陷检测效率和检测精度,解决了构件r区弧面、曲率和探头提离效应的影响,可以实现构件r区非接触快速高分辨率成像扫查,获得的检测图像能够直观地给出缺陷在构件r区表面的位置、取向、分布和形状信息,并以可视热图像形式显示出来。

24.本发明适用于包括但不仅限于增材制造金属构件r区表层的气孔、未熔合、裂纹和夹杂物缺陷检测,适用于不同曲率构件r区的内表面和外表面表层缺陷检测。本发明还适用于传统制造工艺金属构件或其他导电材料包括但不仅限于铸件、锻件、机加件或焊接件的板材、棒材、管材及其他复杂形面构件的表面和近表面缺陷检测。

附图说明

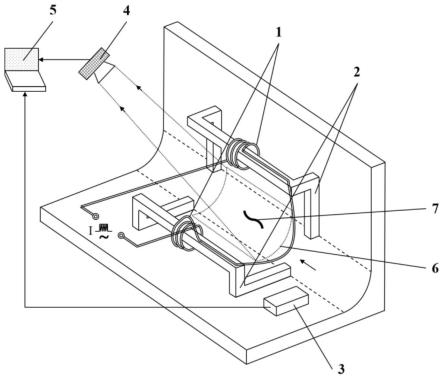

25.图1为本发明一种增材制造金属构件r区电磁热成像检测装置的一个实施例系统组成示意图。

26.图2为本发明一种增材制造金属构件r区电磁热成像检测装置及方法的检测原理示意图。

27.图3为本发明一种增材制造金属构件r区电磁热成像检测装置及方法实施时检测结果示意图。

28.图中:1、激励线圈;2、l型双磁轭;3、位移传感器;4、红外热像仪;5、监测计算机;6、

构件r区;7、不连续位置;8、磁力线;9、电涡流;10、温度分布信息。

具体实施方式

29.以下结合附图对本发明的实施例作进一步详细描述。

30.参见图1,一种增材制造金属构件r区电磁热成像检测装置,所述装置包括激励线圈1、l型双磁轭2、位移传感器3、红外热像仪4和监测计算机5;

31.所述激励线圈1同向缠绕在l型双磁轭2的两个l型磁轭上,所述激励线圈1在两个l型磁轭上的缠绕匝数和线径相同;

32.所述l型双磁轭2的两个l型磁轭分别放置在靠近构件r区6两侧壁板面但不与两侧壁板面接触的位置,两个l型磁轭分别与构件r区6两侧壁板平行;以使l型双磁轭2的两个l型磁轭磁极连线两侧覆盖构件r区6检测表面,同时l型双磁轭2与构件r区6检测表面形成多个闭环的磁场回路;

33.所述l型双磁轭2与构件r区6通过电磁场耦合连接;

34.所述位移传感器3固定在l型双磁轭2的其中一个l型磁轭移动方向一侧,与l型双磁轭2同步移动;

35.所述位移传感器3输出端与监测计算机5输入端电连接;

36.所述红外热像仪4放置于构件r区6对角上方,红外热像仪4拍摄方向正对l型双磁轭2所包围区域的构件r区6检测表面;

37.所述红外热像仪4输出端与监测计算机5输入端电连接。

38.具体实施时,所述l型双磁轭2由两个材料、形状和尺寸均相同的l型磁轭组成,其中l型磁轭由一根导磁材料杆和连接在导磁材料杆两端的l形导磁材料支架构成,所述l形导磁材料支架用于支撑导磁材料杆。

39.具体实施时,所述激励线圈1接外部短时脉冲激励。

40.具体实施时,所述位移传感器3用于检测l型双磁轭2距离运动起始点的距离,所述l型双磁轭2的两个l型磁轭在移动方向上距离位移传感器3距离相同。

41.本发明还公开了一种增材制造金属构件r区6电磁热成像检测方法,采用上述装置,所述方法包括如下步骤:

42.s1:激励线圈1接入短时脉冲激励,短时脉冲激励在激励线圈1上产生短时脉冲电流,短时脉冲电流在激励线圈1中流动产生瞬态激励磁场,l型双磁轭2靠近构件,将瞬态激励磁场传到构件r区6表层,瞬态激励磁场在构件r区6表层通过电磁感应产生电涡流,电涡流基于焦耳热效应对构件r区6表层感应加热引起温度分布信息,红外热像仪4将温度分布信息10转换成可视热图像检测信号,可视热图像检测信号再通过红外热像仪4传输至监测计算机5;

43.s2:沿构件r区6径向移动进行扫描检测,位移传感器3将构件r区6检测表面的空间位置参数实时传输至监测计算机5;

44.s3:监测计算机5根据接收到的构件r区6检测表面的可视热图像检测信号、空间位置参数绘制构件r区6电磁热成像检测扫查图;

45.s4:监测计算机5将绘制的构件r区6电磁热成像检测扫查图实时显示在监测显示屏幕上。

46.检测原理及运行过程:

47.假设增材制造金属构件的构件r区6表层存在不连续7;

48.参见图2,是本装置的检测原理示意图,通过l型双磁轭2传到构件r区6表层的瞬态激励磁场磁力线8流向与构件r区6径向平行,瞬态激励磁场磁力线8在构件r区6表层通过电磁感应产生的电涡流9流向与磁力线8正交,感应电涡流9流向与构件r区6径向正交,当构件r区6表层出现不连续7时,不连续7阻碍并改变感应电涡流9的流向和分布,感应电涡流9在构件r区6表层的不连续7附近引起温度分布信息10。

49.参见图3,由于电磁热多物理场与不连续7的相互作用,在构件r区6表层的不连续7附近引起的温度分布信息10能够反映不连续7的位置、取向、分布和形状信息。

50.当构件r区6表层出现不连续7时,装置检测到的可视热图像检测信号将异于之前检测到的构件r区6表层无不连续7时的可视热图像检测信号,这种差异将同步显示在监测计算机5绘制的构件r区电磁热成像检测扫查图中,监测计算机5同时报警输出;监测计算机5同时将该时构件r区6检测表面的可视热图像检测信号、空间位置参数截取保存,供检测人员观测评价。

51.本发明的一种增材制造金属构件r区电磁热成像检测装置及方法,通过电磁热多物理场在构件r区表层引起的温度分布信息检测表面和近表面缺陷,相较现有技术,能够提高构件r区缺陷检测效率和检测精度,解决了构件r区弧面、曲率和探头提离效应的影响,可以实现构件r区非接触快速高分辨率成像扫查,获得的检测图像能够直观地给出缺陷在构件r区表面的的位置、取向、分布和形状信息,并以可视热图像形式显示出来。

52.本发明适用于包括但不仅限于增材制造金属构件r区表层的气孔、未熔合、裂纹和夹杂物缺陷检测,适用于不同曲率构件r区的内表面和外表面表层缺陷检测。本发明还适用于传统制造工艺金属构件或其他导电材料包括但不仅限于铸件、锻件、机加件或焊接件的板材、棒材、管材及其他复杂形面构件的表面和近表面缺陷检测。

53.虽然上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1