一种抑制水击压力峰值的传感器用引压腔结构的制作方法

1.本发明涉及管路系统技术领域,具体涉及一种抑制水击压力峰值的传感器用引压腔结构。

背景技术:

2.循环泵和阀门是液体管路系统(简称管路)中必不可少的组成部件,管路中的循环泵在启动和关闭运行时,以及电磁阀门(位于管路中)瞬态开启和关闭过程中,甚至管路在经历振动、冲击等力学环境时,会对管路中的介质产生水击效应,严重的情况下,水击效应产生的最大爆破压力可能会对管路中的流体回路设备和管路密封接头等造成损伤甚至破坏,严重时会导致流体回路泄漏,从而引起管路灾难性的事故。

3.传感器作为管路中不可缺少的检测原件,广泛用于民用、航天等领域。传感器通过其中的敏感元件感受管路内的压力变化和波动,为提高测量精度,敏感元件通常设计得十分精密,但是精密的敏感元件通常较为薄弱。以目前的压力传感器为例,其敏感芯体(即敏感元件)的波纹膜片通常只有0.025mm,孔板式压差传感器或流量传感器的硅芯片(一种敏感元件)只有0.03mm。当管路中阀门动作或者经受冲击、振动等力学环境时,产生的水击压力或者压差可以达到几mpa,远超过敏感元件的承受能力,导致传感器损伤。

4.目前的民用传感器通常采用盘管方式对被测管路内的水击压力峰值进行衰减,但是,盘管式水击压力峰值衰减方法的主要问题为:

5.1)占用空间大,不便于在尺寸限制要求高的场合使用,比如不便于在航天器或者集成测试组件中使用;

6.2)水击压力峰值衰减只能通过增加流道长度的方式实现,效果差,通常水击压力峰值的衰减量只能达到未采取衰减措施情况下的15~20%左右。

7.综上所述,为降低阀门动作、力学振动等产生的水击压力峰值对传感器敏感元件的损伤,有必要提出一种抑制水击压力峰值的传感器用引压腔结构。

技术实现要素:

8.有鉴于此,本发明提供了一种抑制水击压力峰值的传感器用引压腔结构,能够降低阀门动作、力学振动等产生的管路水击压力峰值,保护管路中传感器的敏感元件不受损伤。

9.本发明的技术方案为:一种抑制水击压力峰值的传感器用引压腔结构,包括:密封圈、迷宫塞、密封垫和侧盖;所述迷宫塞一端与敏感元件赋形,另一端通过侧盖压紧,且迷宫塞与侧盖之间通过密封垫密封,迷宫塞与敏感元件之间通过密封圈密封,从而密封圈、迷宫塞与敏感元件之间形成引压腔;其中,迷宫塞与密封垫对接的一端的端面上设有迷宫型流道,该迷宫型流道通过迷宫塞中设置的引流孔与引压腔连通。

10.优选地,所述敏感元件为轴向两端均设有圆形凹槽的圆柱形结构,两个迷宫塞均为阶梯柱状结构,两个迷宫塞的小端对应置于敏感元件轴向两端的圆形凹槽中。

11.优选地,所述迷宫塞的大端沿径向开设条形槽ⅰ,作为迷宫型流道的入口;所述迷宫塞的大端端面上设置3~6圈相互连通的引流道,且该引流道一端与条形槽ⅰ连通、另一端与引流孔连通。

12.优选地,所述迷宫塞的大端端面上设置依次串联连通的环形槽ⅰ、条形槽ⅱ、环形槽ⅱ、条形槽ⅲ、环形槽ⅲ、条形槽ⅳ、环形槽ⅳ和条形槽

ⅴ

,且环形槽ⅰ与条形槽ⅰ连通,条形槽

ⅴ

与引流孔连通,条形槽ⅰ、条形槽ⅱ、条形槽ⅲ、条形槽ⅳ和条形槽

ⅴ

位于同一径向方向,环形槽ⅰ、环形槽ⅱ、环形槽ⅲ和环形槽ⅳ同轴。

13.优选地,所述引流孔为“t”形,该孔的竖直段位于迷宫塞的中心轴处,其一端与条形槽

ⅴ

连通,另一端与“t”形引流孔的两个水平段连通,且“t”形引流孔的两个水平段均与引压腔连通。

14.优选地,所述迷宫型流道沿迷宫塞轴向方向的截面为矩形截面,截面宽度为0.8~1.5mm,宽高比为1~2。

15.优选地,所述引流孔的孔径与迷宫型流道的槽宽之比为1.2~1.6。

16.优选地,所述引压腔的容积为0.8ml。

17.有益效果:

18.(1)第一方面,本发明设置在传统的传感器引压腔内,相对于外置盘管等,该引压腔结构紧凑,节省空间;第二方面,本发明中设置的迷宫型流道,增大了管路中流体的沿程流阻,降低了管路的水击压力峰值;第三方面,本发明在迷宫塞和侧盖之间设置的密封垫,既能够保证迷宫型流道中各流道之间的互相密封,又能够利用密封垫的弹性特性,对迷宫型流道中的水击压力峰值进行吸收过滤;第四方面,本发明在迷宫塞和敏感元件之间设置的密封圈,能够有效防止水击压力短路;第五方面,本发明中迷宫塞的外形与敏感元件之间的赋形设计,有效保证了迷宫塞与敏感元件的配合,使迷宫塞尽量与敏感元件的感压面贴合的同时,可以有效减小引压腔容积,降低压力尖峰的能量。

19.(2)本发明针对敏感元件的特定结构形式,在其轴向两端对称设置两个迷宫塞,起到了冗余备份,防止多余物堵塞的作用;且两个迷宫塞均为阶梯柱状结构,既能够与敏感元件准确赋形,又可以有效减小引压腔容积,同时,便于设计迷宫型流道,以增大管路中流体的沿程流阻,降低管路的水击压力峰值。

20.(3)本发明中迷宫型流道的具体设计,一方面,便于将被测管路中的液体导入引压腔,另一方面,设置3~6圈相互连通的引流道,在有限的空间内,实现了流道的延长,有效增大了管路中流体的沿程流阻,降低了管路的水击压力峰值。

21.(4)本发明中迷宫型流道设置四圈环形槽,将引压流道的长度由原来的10mm增加到80mm,显著增大了管路中流体的沿程流阻,降低了管路的水击压力峰值。

22.(5)本发明中迷宫塞中心采用“t”形引流孔设计,避免水击压力直接冲击敏感元件,通过迷宫型流道配合“t”形引流孔节流,配合弹性橡胶材质的密封垫过滤,能够将水击压力峰值降低80%以上,从而有效保护传感器的敏感元件。

附图说明

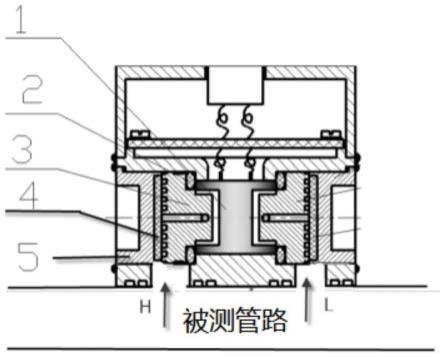

23.图1为本发明引压腔结构的结构示意图,其中,此处以双通道传感器为例,h为高压侧,l为低压侧。

24.图2为本发明中迷宫塞的左(或右)视图。

25.图3为本发明中迷宫塞的主视剖视图。

26.其中,1-敏感元件,2-密封圈,3-迷宫塞,4-密封垫,5-侧盖。

具体实施方式

27.下面结合附图并举实施例,对本发明进行详细描述。

28.本实施例提供了一种抑制水击压力峰值的传感器用引压腔结构,能够降低阀门动作、力学振动等产生的管路水击压力峰值,保护管路中传感器的敏感元件不受损伤。

29.如图1所示,该引压腔结构包括:密封圈2、迷宫塞3、密封垫4和侧盖5;迷宫塞3一端与传感器的敏感元件1赋形,另一端通过侧盖5压紧,且迷宫塞3与侧盖5之间通过密封垫4密封,迷宫塞3与敏感元件1之间通过密封圈2密封,从而密封圈2、迷宫塞3与敏感元件1之间形成引压腔(其容积可控制到0.8ml);其中,迷宫塞3与密封垫4对接的一端的端面上设有迷宫型流道,该迷宫型流道通过迷宫塞3中设置的引流孔与引压腔连通,能够将进入被测管路的液体导入引压腔。

30.本实施例中,液体自流入迷宫型流道到从引流孔中流出所流经的通道为引压流道。

31.本实施例中,敏感元件1为轴向两端均设有圆形凹槽的圆柱形结构,与之相应,两个迷宫塞3均为阶梯柱状结构,两个迷宫塞3的小端对应置于敏感元件1轴向两端的圆形凹槽中,大端通过侧盖5压紧;其中,迷宫塞3从一端到另一端的直径逐渐增加。

32.本实施例中,如图2所示,迷宫塞3的大端沿径向开设条形槽ⅰ,作为迷宫型流道的入口,然后在迷宫塞3的大端端面上设置3~6圈相互连通的引流道(优选在迷宫塞3的大端端面上设置4圈相互连通的引流道,即依次设置串联连通的环形槽ⅰ、条形槽ⅱ、环形槽ⅱ、条形槽ⅲ、环形槽ⅲ、条形槽ⅳ、环形槽ⅳ和条形槽

ⅴ

,且环形槽ⅰ与条形槽ⅰ连通,条形槽

ⅴ

与引流孔连通,条形槽ⅰ、条形槽ⅱ、条形槽ⅲ、条形槽ⅳ和条形槽

ⅴ

位于同一径向方向,环形槽ⅰ、环形槽ⅱ、环形槽ⅲ和环形槽ⅳ同轴,同时,环形槽ⅰ、环形槽ⅱ、环形槽ⅲ和环形槽ⅳ沿迷宫塞3的大端径向从外到内依次串联递进连通,且关于条形槽ⅰ、条形槽ⅱ、条形槽ⅲ、条形槽ⅳ和条形槽

ⅴ

所在的径向方向左右对称);如图3所示,迷宫塞3的中心设有“t”形引流孔,该孔的竖直段位于迷宫塞3的中心轴处,其一端与条形槽

ⅴ

连通,另一端与“t”形引流孔的两个水平段连通,同时,“t”形引流孔的两个水平段均与引压腔连通;其中,条形槽ⅰ和相互连通的引流道共同组成迷宫型流道。

33.本实施例中,迷宫型流道沿迷宫塞3轴向方向的截面为矩形截面,截面宽度(即迷宫型流道的槽宽)为0.8~1.5mm(优选1mm),宽高比为1~2(优选1)。

34.本实施例中,迷宫塞3的最大外径为20mm,最小外径为10mm。

35.本实施例中,“t”形引流孔三段孔径相同,且“t”形引流孔的孔径与迷宫型流道的槽宽之比为1.2~1.6(优选1.5)。

36.本实施例中,密封垫4采用厚度为1mm、邵氏硬度为75的橡胶材质。

37.该引压腔结构的装配如下:

38.1)先在敏感元件1的径向对侧套装密封圈2,再将两个迷宫塞3对称压紧于敏感元件1的轴向两端,即每个敏感元件1的小端与迷宫塞3的圆形凹槽赋形;其中,夹持在迷宫塞3

与敏感元件1之间的密封圈2能够防止液路短路直接进入敏感元件1所在侧(即引压腔),保证液体经过迷宫塞3中的迷宫型流道和“t”形引流孔进入引压腔;

39.2)安装迷宫塞3后,再在每个迷宫塞3的大端端面上安装密封垫4,最后通过侧盖5将密封垫4压紧在迷宫塞3上;其中,密封垫4能够保证迷宫塞3上的多圈引流道之间的互相隔离。

40.按照本发明设计差压传感器的引压腔结构,通过了1200g冲击响应谱和21grm均方根加速的随机振动试验,将冲击和振动试验的水击压力峰值由3mpa降到了300kpa,降低了90%,有效保护了传感器的敏感元件1。

41.综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1