基于燃烧门槛值动态监测的空天发动机金属燃烧试验方法与流程

1.本发明涉及航空发动机技术领域,具体是一种基于燃烧门槛值动态监测的空天发动机金属燃烧试验方法。

背景技术:

2.航空航天技术的不断突破使得空天飞机得到了长足的发展。空天飞机兼具传统航空器和航天飞行器的优点,采用水平起降方式,在大气层内的飞行速度可达1.6~3万公里/小时,在30~100公里高度的飞行速度达12~25马赫数,也可以直接加速进入地球轨道。由于空天飞机即能横跨大气层内外飞行又可完全重复试验,从而大幅度降低了航空航天运输费用。

3.由于工作环境的特点,空天发动机采用组合发动机形式,包括“超音速燃烧冲压发动机+火箭发动机”和“涡轮喷气+冲压喷气+火箭发动机”二种组合动力方式。其中空天发动机中空气涡轮喷气发动机工作在水平起飞阶段,当飞行时速超过2400公里时冲压发动机工作,使得空天飞机能够在60公里高度的大气层内飞行速度达到时速3万公里。如果再启动火箭发动机加速后,空天飞机就可以直接进入太空地球轨道。

4.空天发动机中的涡轮喷气发动机由压气机将大气环境中空气压缩成一定流量的高压气流,在燃烧室中与碳氢燃料燃烧产生高温高压燃气驱动涡轮旋转后高速喷出产生推力。压气机叶片多采用钛合金材料制造,由于高性能压气机的叶尖与机匣间隙很小,在极端工况下会发生钛合金叶片与机匣的碰摩,引起钛合金燃烧的事故。

5.空天发动机中的火箭发动机采用自身携带的高纯氧通过挤压或泵压式供应系统与推进剂燃烧,产生高温高压燃气经喷管高速喷出产生推力。在高富氧环境下,由于绝热压缩激变或局部高温等原因会导致火箭发动机的高温合金材料发生燃烧,造成发动机损毁。

6.目前国内外对于金属燃烧采用激光点燃、金属熔滴引燃和摩擦法引燃等方法。激光点燃法采用高能激光束作用于金属试件的狭小区域,能量集中,以激光能量为基准,金属试件燃烧的启燃能量试验重复性较好;金属熔滴引燃法以金属熔滴的能量为基准,逐个顺次滴加在金属试件试验区域,直至金属试件点燃,以熔滴个数为金属启燃能量的评价值,这种方法由于熔滴温度、尺度及落区散布等偏差,试验重复性低于激光点燃法;摩擦法是采用同种或不同种金属材料构成摩擦副,一个作为模拟试件,另一个作为碰摩件;试验时由旋转驱动装置带动碰摩件按照设定的转速旋转,模拟试件在进给装置的作用下逐渐靠近碰摩件,直至以一定的接触压力与碰摩件产生摩擦作用。同时实时测量摩擦面的温度、转速、接触压力等参数,直到模拟试件着火或达到设定试验时间后结束。这种方法形式上接近实际运行状态,但摩擦副表面状态、磨屑积聚程度、碰摩强度散布较大,试验复现性低。

7.进一步分析,现有的多种摩擦法试验系统和方法都没有对碰摩载荷进行匹配和实时监测,同时也没有对试验中的碰摩功率密度进行匹配,从而导致试验结果散布较大。

技术实现要素:

8.针对上述现有技术中的不足,本发明提供一种基于燃烧门槛值动态监测的空天发动机金属燃烧试验方法,通过对试验条件和动态监测与服役环境的紧密结合,完成对空天发动机多种极端工况、多种故障模态下的金属燃烧试验研究与试验验证。

9.为实现上述目的,本发明提供一种基于燃烧门槛值动态监测的空天发动机金属燃烧试验方法,采用碰摩件模拟空天发动机特征部件的碰摩副,采用模拟试件模拟空天发动机的特征部件,所述试验方法包括如下步骤:

10.步骤1,在碰摩件上设置环形结构的碰摩结构;

11.步骤2,驱动碰摩件转动,使得碰摩结构绕自身的轴高速转动;

12.步骤3,驱动模拟试件向碰摩结构作直线位移,使得碰摩结构与模拟试件上的碰摩端实现碰摩强度模拟,并启动计时器;

13.步骤4,在碰摩结构与模拟试件的碰摩过程中,实时测量试验参数及测量模拟试件上碰摩端的碰摩载荷;

14.步骤5,基于试验参数与碰摩载荷实时计算燃烧门槛值对试验趋势进行预测,并检测计时器的时间信号,当计算的燃烧门槛值大于临界值或检测计时器的时间信号大于预设时间后终止试验。

15.在其中一个实施例,步骤3中,所述述使得碰摩结构与模拟试件上的碰摩端实现碰摩强度模拟,具体为:

16.使得碰摩结构与模拟试件产生碰摩直至碰摩功率密度等效空天发动机运行工况下特征部件的实际碰摩功率密度。

17.在其中一个实施例,步骤4中,在碰摩结构与模拟试件碰摩的过程中,还通过着火传感器与温度传感器对模拟试件的碰摩端进行实时监测;

18.当着火传感器与温度传感器的输出信号变化速率超过设定值时,对模拟试件的碰摩端进行高速摄影操作。

19.在其中一个实施例,步骤5中,当实时计算的燃烧门槛值小于临界值及计时器的时间信号小于预设时间时,检测着火传感器和测温传感器的输出信号,判断模拟试件的碰摩端是否达到着火状态,若是则终止试验,否则直至实时计算的燃烧门槛值大于临界值或计时器的时间信号大于预设时间后终止试验。

20.在其中一个实施例,步骤3中,所述碰摩模拟包括外刮蹭模拟与内挤压模拟;

21.当所述碰摩模拟为外刮蹭模拟时,驱动模拟试件向碰摩结构的内环碰摩面作直线位移;

22.当所述碰摩模拟为内挤压模拟时,驱动模拟试件向碰摩结构的外环碰摩面作直线位移。

23.在其中一个实施例,步骤3中,所述使得碰摩结构与模拟试件实现碰摩模拟,具体为:

24.使得碰摩结构与模拟试件之间产生摩擦、碰撞或摩擦+碰撞中的一种。

25.在其中一个实施例,当碰摩结构与模拟试件之间碰撞模拟为摩擦时,所述碰摩结构包括环形结构的碰摩面。

26.在其中一个实施例,当碰摩结构与模拟试件之间碰撞模拟为碰撞时,所述碰摩结

构包括环形结构的碰摩面以及多个弹性梁与匹配质量块;

27.所述弹性梁与所述匹配质量块一一对应,各所述弹性梁的首端等间隔的连接在所述碰摩面上,尾端均朝向所述碰摩面的圆心,所述匹配质量块设在对应所述弹性梁的尾端。

28.在其中一个实施例,当碰摩结构与模拟试件之间碰撞模拟为摩擦+碰撞时,所述碰摩结构包括环形结构的碰摩面、摩擦环以及多个弹性梁与匹配质量块;

29.所述摩擦环设在所述碰摩面的环内且与所述碰摩面同心,各所述弹性梁的首端等间隔的连接在所述碰摩面上;各所述弹性梁的尾端等间隔的连接在所述摩擦环的一个环形壁面上;

30.所述弹性梁与所述匹配质量块一一对应,各所述匹配质量块等间隔的连接在所述摩擦环的另一个环形壁面上,且所述匹配质量块与对应所述弹性梁位于所述摩擦环的同一径向上。

31.本发明提供的一种基于燃烧门槛值动态监测的空天发动机金属燃烧试验方法,该方法通过模拟试件模拟空天发动机的特征部件,同时通过碰摩结构模拟空天发动机特征部件的碰摩副,按照运行工况匹配、来流环境匹配、故障特征匹配的原则进行空天发动机运行工况下的模拟碰摩试验,通过对试验条件和动态监测与服役环境的紧密结合,完成对空天发动机多种极端工况、多种故障模态下的金属燃烧试验研究与试验验证。

附图说明

32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

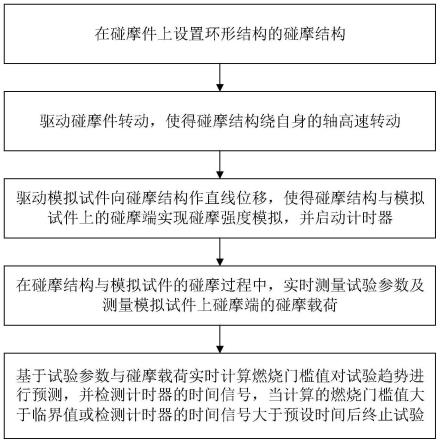

33.图1为本发明实施例中试验方法的流程图;

34.图2为本发明实施例中碰摩件第一种实施方式的第一轴测图;

35.图3为本发明实施例中碰摩件第一种实施方式的第二轴测图;

36.图4为本发明实施例中模拟试件的第一轴测图;

37.图5为本发明实施例中碰摩件第二种实施方式的第一轴测图;

38.图6为本发明实施例中碰摩件第二种实施方式与第三种实施方式的第二轴测图;

39.图7为本发明实施例中模拟试件的第二轴测图;

40.图8为本发明实施例中碰摩件第三种实施方式的第一轴测图;

41.图9为本发明实施例中碰摩件第四种实施方式的轴测图;

42.图10为本发明实施例中碰摩件第五种实施方式的轴测图;

43.图11为本发明实施例中碰摩件第六种实施方式的轴测图。

44.附图标号:碰摩件1、碰摩面101、碰摩槽102、集屑槽103、弹性梁104、匹配质量块105、摩擦环106、模拟试件2、碰摩端201、第一模拟面202、第二模拟面203、驱动轴3。

45.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

46.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

48.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

49.在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接,还可以是物理连接或无线通信连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

50.另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

51.本实施例公开了一种基于燃烧门槛值动态监测的空天发动机金属燃烧试验方法,通过采用模拟试件模拟空天发动机的特征部件,同时通过碰摩结构模拟空天发动机特征部件的碰摩副,模拟试件上具有片状结构的碰摩端,其中,碰摩件选用与空天发动机特征部件的碰摩副相同的材料与加工工艺,模拟试件选用与空天发动机特征部件相同的材料与工艺。参考图1,该试验方法具体包括如下步骤:

52.步骤1,在碰摩件上设置环形结构的碰摩结构;

53.步骤2,通过三相电机驱动碰摩件高速转动,使得碰摩结构绕自身的轴高速转动,并通过碰摩转矩传感器实时监测碰摩件的转矩;

54.步骤3,通过直线模组驱动模拟试件向碰摩结构作直线位移,使得碰摩结构与模拟试件实现碰摩强度模拟,并使得碰摩结构与模拟试件之间的碰摩功率密度等效空天发动机运行工况下特征部件的实际碰摩功率密度,随后实时检测试验参数并启动计时器,其中,模拟试件向碰摩结构作直线位移的过程中,模拟试件上片状结构的碰摩端的长度方向与碰摩结构的径向平行,并通过位移传感器实时监测模拟试件的位移量;

55.步骤4,在碰摩结构与模拟试件碰摩的过程中,通过将模拟试件安装在三轴载荷传感器上测量模拟试件上碰摩端的碰摩载荷,具体包括轴向载荷、径向载荷与切向载荷,同时还通过着火传感器与温度传感器对模拟试件的碰摩端进行实时监测,并在着火传感器与温度传感器的输出信号变化速率超过设定值时,对模拟试件的碰摩面进行高速摄影操作,完成碰摩试验的图像采集;

56.步骤5,实时检测试验参数及碰摩载荷,计算燃烧门槛值对试验趋势进行预测。同时检测计时器的时间信号,当计算的燃烧门槛值大于临界值或检测计时器的时间信号大于预设时间后终止试验。当计时器的时间信号小于预设时间且实时计算的燃烧门槛值小于临

界值时,检测着火传感器和测温传感器的输出信号,判断模拟试件的碰摩面是否达到着火状态,若是则终止试验,否则直至计时器的时间信号大于预设时间或计算的燃烧门槛值大于临界值时终止试验。

57.在步骤3中,碰摩模拟主要包括外刮蹭模拟与内挤压模拟两种形式,当所述碰摩模拟为外刮蹭模拟时,驱动模拟试件向碰摩结构的内环碰摩面作直线位移;当所述碰摩模拟为内挤压模拟时,驱动模拟试件向碰摩结构的外环碰摩面作直线位移。进一步具体地,碰摩结构与模拟试件之间碰摩模拟的实现方式主要有仅有摩擦、仅有碰撞或同时具有摩擦和碰撞三种。

58.在具体实施过程中,当碰摩结构与模拟试件之间碰撞模拟为摩擦时,所述碰摩结构包括环形结构的碰摩面。

59.参考图2-3,为仅有摩擦的外刮蹭模拟的碰摩件1,该种实施方式下,碰摩件1为圆盘状结构,碰摩件1的一端的轴心位置设置有连接电机驱动端的驱动轴3,碰摩面101设在碰摩件1的另一端。具体地,碰摩件1的另一端具有一个圆环结构的碰摩槽102,且该碰摩槽102与驱动轴3同轴。在摩擦外刮蹭模拟时,模拟试件2上的碰摩端201能够嵌入碰摩槽102。具体地,参考图4,模拟试件2上的碰摩端201上具有相互垂直的第一模拟面202与第二模拟面203,用于分别模拟空天发动机特征部件碰摩端201的碰摩端面与碰摩侧面。碰摩槽102上也具有两个相互垂直的碰摩面101,分别用于模拟空天发动机特征部件碰摩副的端部碰摩面与侧部碰摩面。在碰摩试验过程中,当模拟试件2上的碰摩端201嵌入碰摩槽102后,其中一个碰摩面101与第一模拟面202相互平行且之间产生摩擦,用于模拟空天发动机特征部件摩擦副的内挤压摩擦;另一个碰摩面101与第二模拟面203相互平行且之间产生摩擦,用于模拟空天发动机特征部件摩擦副的外刮蹭摩擦,进而实现外刮蹭碰摩中摩擦试验的模拟。其中优选地,碰摩槽102的槽底对应两个碰摩面101之间的位置还具有一集屑槽103,用于收集模拟试件2与碰摩件1摩擦过程中产生的碎屑,而在碰摩件1转动的过程中,碎屑会附着在碰摩件1的碰摩面101上,进而能够更加真实模拟实际。

60.参考图5-6,为仅有摩擦的内挤压模拟的碰摩件1,该种实施方式下,碰摩件1为圆柱状结构,碰摩件1的两端设置有沿碰摩件1轴向的驱动轴3,用于与驱动电机连接。碰摩面101为碰摩件1的侧壁面;参考图7,模拟试件2上的碰摩端201为板状结构,且碰摩端201与碰摩件1的轴线位于同一平面,在碰摩试验过程中模拟试件2上的碰摩端201与碰摩件1的碰摩年之间产生摩擦,进而实现内挤压碰摩中摩擦试验的模拟。

61.在具体实施过程中,当碰摩结构与模拟试件2之间碰撞模拟为碰撞时,所述碰摩结构包括环形结构的碰摩面101以及多个弹性梁104与匹配质量块105。所述弹性梁104与所述匹配质量块105一一对应,各所述弹性梁104的首端等间隔的连接在所述碰摩面101上,尾端均朝向所述碰摩面101的圆心,所述匹配质量块105设在对应所述弹性梁104的尾端。

62.参考图6与图8,为仅有碰撞的外刮蹭模拟的碰摩件1,该种实施方式下,碰摩件1为圆盘状结构,碰摩件1的一端的轴心位置设置有连接电机驱动端的驱动轴3,碰摩件1的另一端具有一个与驱动轴3同轴的碰摩槽102,碰摩槽102为圆形沉槽结构,碰摩面101即为碰摩槽102的侧壁面。弹性梁104与匹配质量块105的数量均为四个,且匹配质量块105为曲率与碰摩面101曲率相同的扇形柱状结构,四个弹性梁104的首端等间隔的连接在碰摩面101上,尾端均朝向碰摩槽102的圆心,匹配质量块105的扇形长弧壁面中心则设在对应弹性梁104

的尾端,匹配质量块105的扇形短弧壁面中心朝向碰摩槽102的圆心。参考图7,模拟试件2上的碰摩端201为板状结构,在碰摩试验过程中,模拟试件2嵌入碰摩槽102后,向碰摩面101的方向作直线位移直至与匹配质量块105之间产生碰撞但不与碰摩面101之间产生摩擦,匹配质量块105在碰撞产生后产生较小的位移并在弹性梁104的作用下恢复,进而实现外刮蹭碰摩中碰撞试验的模拟。

63.参考图9,为仅有碰撞的内挤压模拟的碰摩件1,该种实施方式下,碰摩件1为圆盘状结构,碰摩件1的两端的轴心位置设置有连接电机驱动端的驱动轴3,碰摩面101即为碰摩件1的侧壁面。弹性梁104与匹配质量块105的数量均为四个,且匹配质量块105为曲率与碰摩面101曲率相同的扇形柱状结构,四个弹性梁104的首端等间隔的连接在碰摩面101上,尾端均位于碰摩件1的径向延长线上,匹配质量块105的扇形短弧壁面中心则设在对应弹性梁104的尾端,匹配质量块105的扇形长弧壁面中心位于碰摩件1的径向延长线上。参考图7,模拟试件2上的碰摩端201为板状结构,且碰摩端201与碰摩件1的轴线位于同一平面,在碰摩试验过程中,模拟试件2上的碰摩端201向碰摩面101的方向作直线位移直至与匹配质量块105之间产生碰撞但不与碰摩面101之间产生摩擦,匹配质量块105在碰撞产生后产生较小的位移并在弹性梁104的作用下恢复,进而实现内挤压碰摩中碰撞试验的模拟。

64.在具体实施过程中,当碰摩结构与模拟试件2之间碰撞模拟为摩擦+碰撞时,所述碰摩结构包括环形结构的碰摩面101、摩擦环106以及多个弹性梁104与匹配质量块105;所述摩擦环106设在所述碰摩面101的环内且与所述碰摩面101同心,各所述弹性梁104的首端等间隔的连接在所述碰摩面101上;各所述弹性梁104的尾端等间隔的连接在所述摩擦环106的外环壁面上;所述弹性梁104与所述匹配质量块105一一对应,各所述匹配质量块105等间隔的连接在所述摩擦环106的内环壁面上,且所述匹配质量块105与对应所述弹性梁104位于所述摩擦环106的同一径向上。

65.参考图10,为同时具有碰摩与摩擦的外刮蹭模拟的碰摩件1,该种实施方式下,碰摩件1为圆盘状结构,碰摩件1的一端的轴心位置设置有连接电机驱动端的驱动轴3,碰摩件1的另一端具有一个与驱动轴3同轴的碰摩槽102,碰摩槽102为圆形沉槽结构,碰摩面101即为碰摩槽102的侧壁面。弹性梁104与匹配质量块105的数量均为四个,且匹配质量块105为曲率与碰摩面101、摩擦环106曲率相同的扇形柱状结构,四个弹性梁104的首端等间隔的连接在碰摩面101上,尾端均朝向碰摩槽102的圆心且等间隔的连接在摩擦环106的外环壁面上,使得摩擦环106与碰摩面101同心,匹配质量块105的扇形长弧壁面连接在摩擦环106的内环壁面上,匹配质量块105的扇形短弧壁面中心朝向碰摩槽102的圆心,且匹配质量块105与对应弹性梁104位于摩擦环106的同一径向上。参考图7,模拟试件2上的碰摩端201为板状结构,在碰摩试验过程中,模拟试件2嵌入碰摩槽102后,向碰摩面101的方向作直线位移直至与匹配质量块105之间产生碰撞同时还能与摩擦环106的内环壁面之间产生摩擦,匹配质量块105与摩擦环106在碰撞产生后产生较小的位移并在弹性梁104的作用下恢复,进而实现外刮蹭碰摩中同时具有碰摩与摩擦试验的模拟。

66.参考图11,为同时具有碰摩与摩擦的内挤压模拟的碰摩件1,该种实施方式下,碰摩件1为圆盘状结构,碰摩件1的两端的轴心位置设置有连接电机驱动端的驱动轴3,碰摩面101即为碰摩件1的侧壁面。弹性梁104与匹配质量块105的数量均为四个,且匹配质量块105为曲率与碰摩面101、摩擦环106曲率相同的扇形柱状结构,四个弹性梁104的首端等间隔的

连接在碰摩面101上,尾端均位于碰摩件1的径向延长线上且等间隔的连接在摩擦环106的内环壁面上,匹配质量块105的扇形短弧壁面连接在摩擦环106的外环壁面上,匹配质量块105的扇形长弧壁面中心位于碰摩件1的径向延长线上,且匹配质量块105与对应弹性梁104位于摩擦环106的同一径向上。参考图7,模拟试件2上的碰摩端201为板状结构,且碰摩端201与碰摩件1的轴线位于同一平面,在碰摩试验过程中,模拟试件2上的碰摩端201向碰摩面101的方向作直线位移直至与匹配质量块105之间产生碰撞同时还能与摩擦环106的外环壁面之间产生摩擦,匹配质量块105与摩擦环106在碰撞产生后产生较小的位移并在弹性梁104的作用下恢复,进而实现内挤压碰摩中同时具有碰摩与摩擦试验的模拟。

67.下面以钛合金材料为例,对工况模拟实时数据处理与“钛火”预警的数据特征进行进一步的说明。

68.首先,在模拟试验中,建立碰摩件驱动电机的平稳度数据库:通过实时检测三相电机的输入电压与输入电流,得到三相电压不平衡度与三相电流不平衡度,以及三相电机的输入电功率。由三相电压、电流的不平衡度得到电机转速的平稳度(或电机自身的振动强度),由输入电功率和电机扭矩传感器的输出数据得到电机的电-动转换效率,建立驱动电机的应用数据库。

69.碰摩件与模拟试件产生碰摩作用时,模拟试件对碰摩件起到“机械制动作用”,碰摩转矩传感器的输出会产生变化。非碰摩状态下,三相电机的输出扭矩传感器和碰摩转矩传感器的输出差值为三相电机与碰摩件之间联轴器的作用值;在碰摩状态下,三相电机的输出扭矩传感器和碰摩转矩传感器的输出差值为联轴器的作用值与传递给模拟试件的作用值之和。由于模拟试件安装在三轴载荷传感器上,碰摩过程中的载荷由三轴载荷传感器读出,从而可以建立碰摩过程中的扭矩、扭矩差、碰摩载荷与碰摩工况间的应用数据库。

70.另外还建立模拟试件的力学性能参数随温度的变化关系数据库,在碰摩过程中由于试件温度的增加及载荷率(应变率)的作用,模拟试件的应力、应变关系会发生变化(此时应变不变,应力变化),由三轴载荷传感器的输出数据与温度传感器的输出数据经过辨识处理得到模拟试件的力学性能参数随温度、载荷率(应变率)的变化关系数据库。

71.碰摩过程的模态辨识过程为:通过实时采集模拟试件碰摩端的实时温度和三轴载荷传感器的三维力参数,经过数据处理得到碰摩模态参数ms(模拟试件的温升率/应变率),进而可以为试验进程指示和预警提供粗选指标。

72.本实施例中,燃烧门槛值通过实时检测试验参数(如碰摩载荷、转速、温度、压力等),并查询数据库得到试验条件下模拟试件的物性参数(如传热系数、导热率、密度、弹性模量等),按照“燃烧门槛值”模型计算该试验工况下的燃烧门槛值实时值,当燃烧门槛值大于临界值时,预示进入“钛火”危险区;

[0073]“钛火”发生的辨识过程为:通过实时计算燃烧门槛值,当燃烧门槛值大于临界值时,试验进程将进入“钛火”危险区;或者实时采集数据中的碰摩面温度梯度大于临界值;或者实时采集数据中存在钛燃烧谱特征,则试验系统报警进入“钛火”形成,并启动灭火。

[0074]

下面结合示例对燃烧门槛值的计算作出进一步说明。

[0075]

由碰摩试件2的能量守恒方程得到:

[0076]

[0077]

式中:

[0078]

为模拟试件碰摩试验区域温升率,其中:

[0079]

m为模拟试件碰摩试验区域特征质量,由试验区域大小确定,c

p

为模拟试件材料的比热,由材料物性参数查得;t为模拟试件碰摩试验区域的温度,由试验过程中实测得到,t为试验时刻,因此为模拟试件碰摩试验区域的温度增加速率,可以由实测数据计算得出。

[0080]

λ为模拟试件材料的热导率,由材料物性参数查得,以tc4材料为例,其比热与热导率与温度的关系为:

[0081][0082][0083]

为模拟试件碰摩试验区域化学反应热,其中:

[0084]

ρ为模拟试件材料在试验温度下的密度,由模拟试件材料标准试验条件下的密度ρ0修正得到,其过程为:

[0085]

ρ=ρ0*(1-γm(t-t0))

[0086]

式中,ρ0由材料物性参数查得,如某钛合金材料ρ0=4500kg/m3;γm为材料体积膨胀系数,由材料物性参数查得,如某钛合金材料γm=60*10-6

;t0为标准试验条件温度值。

[0087]

q为单位质量模拟试件材料的反应热,由材料物性参数查得,如某钛合金材料q=24.7mj/kg;s为模拟试件碰摩试验区域的反应表面积,由模拟试件形状、尺寸、密度和特征质量确定;为模拟试件表层厚度反应消耗率,由阿累尼乌兹公式计算得到,为:

[0088][0089]

式中,k为指前因子,由材料物性参数查得,如某钛合金材料k=0.15(kg/(m2*s));

[0090]no2

为试验环境中的氧气体积浓度,一般取21%;h:为模拟试件碰摩区域表层反应区厚度;e为化学反应活化能,由材料物性参数查得,如某钛合金材料e=190/mol;r为气体常数,r=8.314(j/(mol*k))。

[0091]

(α*t+β)fn*ω*r为碰摩摩擦功率,其中,:

[0092]

α、β为动摩擦温度修正系数,可以通过查表或由工程经验公式得到;fn为碰摩副接触正应力,可在试验过程中实测得到;ω、r为碰摩转子的旋转角速度和旋转半径。

[0093]

为模拟试件碰摩区域的散热损失,其中:

[0094]nu

为努塞尔数,由碰摩试验区域的气流雷诺数和普朗特数按照流动形态确定;r为模拟试件碰摩区域表面特征尺寸,由试验条件确定。

[0095]

在燃烧门槛值计算过程中,以或的初始量值为参照基准,取燃烧门槛值敏感

系数为1.5(由试验条件确定),并以及随时间变化曲线突变拐点出现为特征,当实时值与初值比大于敏感系数(如1.5)且及随时间变化曲线突变拐点出现,则当前试验参数(包括气流压力、温度、碰摩转子碰摩线速度、摩擦功率等组合参数)即为当前实时的燃烧门槛值。

[0096]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1