导管振动疲劳试验方法与流程

1.本发明涉及物理测试方法领域,具体涉及两种对多根导管同时进行振动疲劳试验的方法。

背景技术:

2.航空发动机导管主要用于燃滑油或气体的传递,导管主要由管体和管接头组成,管体和管接头多采用扩口、钎焊或氩弧焊等方式进行固定。航空发动机的使用工况常伴随有振动,而振动将可能导致导管开裂,进而引发故障。为保证导管连接安全可靠,需进行导管的振动疲劳测试,测定管路强度薄弱点及其疲劳极限。

3.传统的导管振动疲劳试验方法是对单根导管分别进行测试,采用夹具夹持固定导管的接头,在电磁振动台上利用共振法测量导管的一阶弯曲振动的固有频率及应力分布,再采用升降法逐根进行试验,测定疲劳极限,或在某一固定疲劳强度载荷下测定导管的循环寿命。由于导管为薄壁结构且长度较长,其固有频率较低,使得测试周期很长,振动疲劳试验的时间一般为100~200小时。由于导管的壁厚均匀性和加工误差,每根导管的固有频率不同,不能实现多样品同时进行振动疲劳测试。

技术实现要素:

4.本发明首先提供一种导管振动疲劳试验方法,可实现单应力多导管同时进行振动疲劳测试,目的是提高导管的测试效率,缩短测试周期,采用的技术方案是:导管振动疲劳试验方法,包括以下步骤:

5.s1、将待测试的至少两根导管加工成相同长度。例如,任意两根导管的实际长度差不大于0.02mm。

6.s2、对每根导管分别进行扫频试验,测定每根导管的一阶静频,再根据试验误差要求,将所有导管按照一阶静频分为欠频态、满足态和超频态三类。例如,测定每根导管的一阶静频后,计算全部导管的一阶静频平均值,再根据试验误差要求对一阶静频平均值进行扩大,再作为满足态的一阶静频的范围。

7.s3、对欠频态和超频态的导管进行调频处理,并进行扫频试验,直至导管的一阶静频达到满足态。

8.具体的:对欠频态的导管的一端进行打磨,打磨后进行扫频试验,若一阶静频达到满足态,则调频处理完成,否则再次打磨并进行扫频试验,直至一阶静频达到满足态。例如,单次打磨量为0.02~0.05mm。

9.具体的:对超频态的导管,在导管的外侧固定安装调频环,使导管的一阶静频达到满足态。例如,采用有限元分析法,根据设定的调频环在导管的固定位置,计算出使导管一阶静频达到欠频态的调频环的参数,再将对应参数的调频环焊接固定于导管的对应位置,再对导管进行扫频,再按照上述对欠频态的导管的处理方法进行调频,直至导管的一阶静频达到满足态。一般的,调频环采用钎焊或点焊的方式固定于导管距导管前端面5~10mm的

位置。

10.s4、将满足态的导管以及经过调频处理的导管同时进行固定疲劳强度载荷下的循环寿命测试。

11.上述的导管振动疲劳试验方法,将多根导管进行扫频试验,获得每根导管的一阶静频,再结合试验可接受的误差,确定可接受的一阶静频范围,将可接受的一阶静频范围内的导管归为满足态,并对可接受的一阶静频范围之外的导管进行调频处理,使其一阶静频处于可接受的一阶静频范围内,最后对全部的导管的一阶静频均落入可接受的一阶静频范围内,从而可以全部的导管同时进行振动疲劳试验。本发明将多根导管的一阶静频调至试验允许的范围,可以对多根导管同时进行固定疲劳强度载荷下的循环寿命测试,提高了测试的效率。对超频态和满足态的导管的调频处理方法简单有效,处理方便且准确。

12.本发明还提供另外一种导管振动疲劳试验方法,用于进行多应力级控制的振动疲劳测试,目的是缩短测试周期,采用的技术方案是:导管振动疲劳试验方法,包括以下步骤:

13.b1、根据试验要求,选取一根导管的典型件并加工至标准长度l0。例如,导管的实际长度l与标准长度l0的差值不大于0.02mm。

14.b2、对加工后的导管进行扫频并测定各频率f下的应力σ,获得频率-应力分布图。

15.b3、根据试验要求的应力级σi及其级数j,通过频率-应力分布图获得各个应力级σi对应的试验频率fi,其中i为1至j的整数,j≥2且为整数。

16.b4、计算试验频率fi对应的试验长度li,计算公式为:

17.其中:e为导管材料的弹性模量,i为截面惯性矩,ρ为导管材料的密度,a为截面面积,k为频率系数,k一般取值1.875104。

18.b5、将待测试导管按照试验长度li进行加工,得到j根长度为li的导管。例如,j根导管的实际长度误差均不大于0.02mm。

19.b6、对j根导管分别进行扫频试验,测定每根导管的一阶静频,再根据试验误差要求对试验频率fi进行扩大并作为满足态的一阶静频的范围,将j根导管分为满足态、欠频态和超频态三类。

20.b7、同前述的s3。

21.b8、将满足态的导管以及经过调频处理的j根导管同时按照应力级σi进行升降法测定疲劳极限测试。

22.本发明用于进行多应力级控制的导管振动疲劳试验方法,实现了多应力级可以一次试验完成,极大地缩短了,降低了试验成本。

23.本发明还提供一种导管夹持装置,用于将多根导管固定安装于振动台,实现对多根导管同时进行振动疲劳测试,目的是节约测试时间,从而提高测试效率。

24.导管夹持装置,包括底座和盖板,底座包括顶板、底板以及连接顶板与底板的连接柱,底板上设置至少两个贯通底板的安装孔,各安装孔配备连接螺栓,盖板和顶板之间设置至少两颗拉紧螺栓,并且盖板的底面和顶板的顶面分别设置至少两个半槽,盖板的半槽与顶板的半槽相互适配并形成卡槽。

25.导管夹持装置可用于实施上述两种导管振动疲劳试验方法的s4和b8,底座通过连

接螺栓固定安装于振动台,各导管分别放置于底座和盖板形成的卡槽内并通过拉紧螺栓卡紧,再进行测试。

26.进一步的是:盖板的底面和顶板的顶面均呈圆形且直径相等,盖板的半槽沿圆形的半径方向等中心角布置。

27.进一步的是:盖板的半槽与顶板的半槽在横截面上呈劣弧弓的形状。

28.更进一步的是:拉紧螺栓设置于半槽之间的位置,盖板的中心处还设置中心螺栓与底座相连。

29.上述两种导管振动疲劳试验方法的s4和b8采用导管夹持装置进行实施,导管夹持装置可将与卡槽数量一致的导管全部固定于振动台,实现多个导管同时进行测试的目的。盖板的半槽与顶板的半槽均沿圆形的半径方向等中心角布置,平衡了振动试验过程中装置的偏斜载荷,降低了装置的刚度要求。盖板的半槽与顶板的半槽在横截面上呈劣弧弓的形状,确保导管在可被盖板与顶板稳固地卡紧。

附图说明

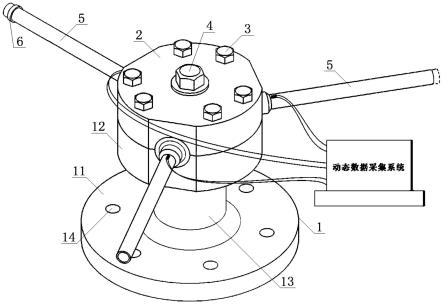

30.图1是本发明中的导管夹持装置的结构示意图。

31.图2是图1所示导管夹持装置的纵剖示意图。

32.图3是图1中底座的结构示意图。

33.图4是图1中盖板的结构示意图。

34.图5是图1中中心螺栓的结构示意图。

35.图6是图1中拉紧螺栓的结构示意图。

36.附图标记:底座1、顶板11、底板12、连接柱13、安装孔14、盖板2、拉紧螺栓3、中心螺栓4、导管5、调频环6。

具体实施方式

37.振动疲劳试验可分为单级应力控制多应力级控制两种,本发明提供的两种导管振动疲劳试验方法分别对应于这两种控制方式。

38.本发明提供的第一种导管振动疲劳试验方法,用于对至少两根导管进行单应力控制的振动疲劳测试,包括以下步骤:

39.s1、将待测试的至少两根导管加工成相同长度。各根导管的长度尽量一致,考虑到实际的加工精度,例如控制任意两根导管的实际长度差不大于0.02mm。

40.s2、对每根导管分别进行扫频试验,测定每根导管的一阶静频,再根据试验误差要求,将所有导管按照一阶静频分为欠频态、满足态和超频态三类。

41.每根导管根据其一阶静频分为欠频态、满足态和超频态三类中的一类。例如,测定每根导管的一阶静频后,计算全部导管的一阶静频平均值,一阶静频平均值可以是各导管的算术平均值,再根据试验误差要求对一阶静频平均值进行扩大,扩大后得到区间即为满足态的一阶静频的范围,超过该范围即为超频态,低于该范围即为欠频态。

42.s3、对欠频态和超频态的导管进行调频处理,并进行扫频试验,直至导管的一阶静频达到满足态。调频处理即为对导管进行处理,使导管的一阶静频提高或降低。

43.下面提供一种对欠频态的导管调频处理方式为:对导管的一端进行打磨,打磨后

进行扫频试验,若一阶静频达到满足态,则调频处理完成,否则再次打磨并进行扫频试验,直至一阶静频达到满足态。其中,一般打磨导管的前端,前端为自由端,后端为夹持端,后端用于进行夹持并进行测试。对导管的打磨一般分多次进行,避免过度调频处理,例如打磨量以0.02~0.05mm为一个梯度,即单次打磨量为0.02~0.05mm,每完成一个梯度后,重新对导管典型件进行扫频,直至一阶静频达到满足态。

44.下面提供一种对超频态的导管调频处理方式为:在导管的外侧固定安装调频环,使导管的一阶静频达到满足态。参见图1,调频,6为圆环状结构,调频环6的内径与导管的外径相适应,过盈装配,过盈量不大于0.05,调频环6的外径和宽度根据超频态导管的调频需求确定。

45.考虑到调频处理的精度,对于超频态的导管,可以先通过调频环调频处理至欠频态,再通过打磨调频处理至满足态。例如,采用有限元分析法,根据设定的调频环在导管的固定位置,一般将调频环固定设置于距导管前端面5~10mm的位置,计算出使导管一阶静频达到欠频态的调频环的参数,调频环的参数包括内外径和宽度,再将对应参数的调频环焊接固定于导管的对应位置,例如采用钎焊或点焊的方式固定于导管,再对导管进行扫频,再根据上述对欠频态的导管的处理方法进行调频,直至导管的一阶静频达到满足态。

46.s4、将满足态的导管以及经过调频处理的导管同时进行固定疲劳强度载荷下的循环寿命测试。经过步骤s3的调频处理,所有导管均为满足态,将所有导管同时进行测试。调整电磁振动台和数据采集系统参数,直至满足试验要求规定的频率、应力等并开始进行正式试验,直至完成规定的试验循环数为止。

47.本发明提供的第二种导管振动疲劳试验方法,用于进行多应力级控制的振动疲劳测试,包括以下步骤:

48.b1、根据试验要求,选取一根导管的典型件并加工至标准长度l0。标准长度l0根据试验要求确定,属于已知数据。考虑到实际的加工精度,例如导管的实际长度l与标准长度l0的差值不大于0.02mm。

49.b2、对加工后的导管进行扫频并测定各频率f下的应力σ,获得频率-应力分布图。频率-应力分布图的横轴为频率f,纵轴为应力σ,应力σ的曲线呈正态分布。

50.b3、根据试验要求的应力级σi及其级数j,通过频率-应力分布图获得各个应力级σi对应的试验频率fi,其中i为1至j的整数,j≥2且为整数。应力级σi表示j个数据,分别为σ1~σj;试验频率fi表示j个数据,分别为f1~fj。通过步骤b3,将试验的应力控制转化为试验频率控制。

51.b4、计算试验频率fi对应的试验长度li,计算公式为:

52.其中:e为导管材料的弹性模量,i为截面惯性矩,ρ为导管材料的密度,a为截面面积,k为频率系数,k一般取值1.875104。试验长度li表示j个数据,分别为l1~lj。

53.b5、将待测试导管按照试验长度li进行加工,得到j根长度分别为li的导管。考虑到实际的加工精度,例如j根导管的实际长度误差均不大于0.02mm。

54.b6、对j根导管分别进行扫频试验,测定每根导管的一阶静频,再根据试验误差要

求对试验频率fi进行扩大并作为满足态的一阶静频的范围,将j根导管分为满足态、欠频态和超频态三类。

55.对于b4得到的j根导管,分别根据其一阶静频与对应的试验频率fi的差别进行分类。试验频率fi根据试验误差要求进行扩大,从点值扩大为一个的范围,如果导管的一阶静频落入该范围,即判断为该导管为满足态;如果导管的一阶静频大于该范围,即判断为该导管为超频态;如果导管的一阶静频小于该范围,即判断为该导管为欠频态。

56.b7、同前述的s3。

57.b8、将满足态的导管以及经过调频处理的导管,总共j根导管同时按照应力级σi进行升降法测定疲劳极限测试。根据试验应力大小以降序的顺利对导管进行排序,依次将各导管装入试验装置,此时实现了多应力级控制。调整电磁振动台和数据采集系统参数,直至满足试验要求规定的频率、应力等并开始进行测试,直至完成规定的试验循环数为止。

58.对于第二种导管振动疲劳试验方法,下面以三级控制为例进行说明,也即j的取值为3。按照传统的单根导管试验方法,完成三个应力等级,需要进行三次试验,采用本方法仅需一次试验即可完成。以某型发动机直径为10mm钎焊管路的典型件为例,导管和管接头的材料均为1cr18ni9ti,循环基数n0=1

×

107,频率为229hz,一次试验耗时约为12.1h。按照传统的试验方法,完成三个应力等级需耗时36.3h,而按照本发明的方法完成三个应力等级仅耗时12.1h,极大缩短了试验周期,降低了试验成本。

59.本发明还提供一种导管夹持装置,用于将多根导管固定安装于振动台,实现对多根导管同时进行振动疲劳测试。参见图1,导管夹持装置可用于实施上述两种导管振动疲劳试验方法的s4和b8。其中,步骤s4中,底座1通过连接螺栓固定安装于振动台,各导管分别放置于底座1和盖板2形成的卡槽内并通过拉紧螺栓3卡紧,再进行测试;步骤b8中,底座1通过连接螺栓固定安装于振动台,各导管分别放置于底座1和盖板2形成的卡槽内并通过拉紧螺栓3卡紧,再进行测试。

60.参见图1,导管夹持装置包括底座1和盖板2,底座1包括顶板11、底板12以及连接顶板11与底板12的连接柱13,顶板11、底板12和连接柱13最好为一个整体且为金属材质。底板12的底面最好为平面状,便于平稳地放置于振动台。底板12上设置至少两个贯通底板12的安装孔14,各安装孔14配备连接螺栓,连接螺栓用于将底座1固定安装于振动台。例如,底座1呈红酒杯型,底板12为圆形板材且开有沿圆周分布的安装孔14,底板12的中间有圆柱形的连接柱13,连接柱13与底板12圆弧过渡,圆弧直径不小于10mm。

61.顶板11的顶面和盖板2的底面分别设置至少两个半槽,盖板2的半槽与顶板11的半槽相互适配并形成卡槽,盖板2和顶板11之间设置至少两颗拉紧螺栓3。顶板11的顶面和盖板2的底面形状一致,基于受力平衡的考虑,盖板2的底面和顶板11的顶面均呈圆形且直径相等,盖板2的半槽沿圆形的半径方向等中心角布置。卡槽的数量为多个,最好沿盖板2与顶板11的圆周等中心角布置,各个半槽位于圆形的半径方向。

62.两个半槽组合形成一个完整的卡槽,半槽最好为弧形槽,两个半槽形成的卡槽在横截面呈圆形,圆形的直径与导管的夹持端的外径相适应。为了使盖板2与顶板11能稳固地夹持固定导管5,盖板2的半槽与顶板11的半槽在横截面上呈劣弧弓的形状。例如,盖板2的半槽的中心线较盖板2的底面低1mm,顶板11的半槽的中心线较顶板11的顶面低1mm。

63.盖板2和顶板11之间通过拉紧螺栓3进行连接。例如,拉紧螺栓4为六角头通用螺

栓,螺杆长度不低于盖板2厚度与顶板11厚度的一半之和。为了提高盖板2和顶板11之间的稳固性,盖板2的中心处还设置中心螺栓4与底座1相连,拉紧螺栓3设置于半槽之间的位置。中心螺栓4的深度应不少于中心螺栓4螺纹10倍螺距尺寸。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1