清漆原料成团颗粒物与微型气泡检测装置及其检测方法与流程

1.本发明涉及清漆原料质量调试以及检测领域,尤其是涉及一种清漆原料成团颗粒物与微型气泡检测装置及其检测方法。

2.

背景技术:

3.清漆涂料的生产过程主要是物理混合的过程,其主要原料包括树脂(成膜物质)和溶剂,另外在混合的过程中需要加入适量的助剂,助剂包括乳化剂、润湿分散剂、消泡剂以及固体涂料助剂(例如纤维素)等,清漆原料在物理搅拌混合的过程中,润湿分散剂主要起到固体颗粒物稳定分散的作用,防止固体涂料的微小颗粒物聚集在一起形成成团颗粒物,正常情况下,固体涂料的微小颗粒物在溶剂中均匀分散的话,就可以快速溶解到溶剂中,清漆涂料是合格的,如果微小颗粒物聚集在一起形成成团颗粒物的话,就会存在颗粒物在溶剂中溶解不彻底的问题,就需要进一步添加润湿分散剂,直到成团颗粒物化解成均匀的微小颗粒物;另外,清漆原料在物理搅拌的过程中,会卷入空气而形成气泡,甚至涂料的施工过程中也会产生气泡,消泡剂的使用有效地解决了气泡的问题,在清漆涂料调试的过程中,润湿分散剂和消泡剂一般是采用逐步添加的方式送入到原料罐内,主要是因为润湿分散剂和消泡剂过量添加后,也会影响到清漆涂料的质量,因此,润湿分散剂和消泡剂在逐步添加的过程中,需要对混合后的清漆涂料进行样品检测,主要是检测样品中的成团颗粒物(也可以称之为不溶颗粒物)以及气泡的数量,根据成团颗粒物(也可以称之为不溶颗粒物)以及气泡的分布数量来进一步确定润湿分散剂和消泡剂的添加量,直到检测样品中的成团颗粒物(也可以称之为不溶颗粒物)以及气泡数量符合要求后,润湿分散剂和消泡剂的最终添加量即为该种清漆涂料对应的配方含量。

4.公开号为cn103558158b的中国专利,公开了一种用来检测涂料助剂或涂料中颗粒不溶物含量的方法;包括如下步骤:1、在固体涂料助剂的水溶液或液体涂料助剂或涂料中加入适量色精,混合搅拌均匀,获得试样;2、将试样均匀涂布于试样板上形成湿膜,试样板的颜色与色精颜色不同;3、根据湿膜单位面积内有色颗粒的数量进行判断,单位面积内有色颗粒的数量越多,则涂料助剂或涂料中颗粒不溶物的含量越高,反之,单位面积内有色颗粒的数量越少,则涂料助剂或涂料中颗粒不溶物的含量越低。

5.通过对相关技术的了解,以上专利公开的检测涂料助剂或涂料中颗粒不溶物含量方法实际操作时存在一些弊端:色精对涂料染色后,虽然可以对涂料中的颗粒不溶物进行着色,我们肉眼观察湿膜时,湿膜内部存在微小气泡的话,湿膜的表面也会形成凸起,我们在记录湿膜内部有色颗粒的数量时,很容易将气泡误认为是有色颗粒,这时候在添加润湿分散剂时,就会存在剂量添加误判的问题,甚至出现润湿分散剂过度添加的问题,而涂料中的气泡并没有得到较好的消除。

6.

技术实现要素:

7.为了改善清漆涂料样品内部成团颗粒物检测不到位的问题,本技术提供一种清漆原料成团颗粒物与微型气泡检测装置及其检测方法。

8.第一方面,本技术提供的一种清漆原料成团颗粒物与微型气泡检测装置,采用如下的技术方案:清漆原料成团颗粒物与微型气泡检测装置,包括加工台,设置在加工台上的检测工位,检测工位处设有透明板,检测工位处安置检测样片,检测样片的表面喷涂清漆样品原料,检测样片搁置在透明板的表面;透明板的上方设有图像采集组件,透明板的下方设有灯光照射组件以及与图像采集组件连接的图像识别分析系统;图像采集组件包括固定在加工台上的支架,安装在支架上的水平导向板,水平导向板的底部设有水平导向槽,水平导向槽内卡合导向块,导向块上安装有丝杆套,丝杆套的中部穿设有丝杆,支架的一侧设有与丝杆连接的伺服电机,丝杆套上安装有工业摄像机,工业摄像机位于检测工位的上方;灯光照射组件包括设置在加工台内的电路板以及设置在电路板上的多个灯珠,灯珠位于透明板的下方;图像识别分析系统包括:图像采集模块,对工业摄像机拍摄的检测样片的图像进行收集;第一识别模块,对图像中的成团颗粒物进行识别;第一计数模块,对单个图像中,第一识别模块识别的成团颗粒物数量进行计数;第二识别模块,对图像中的气泡进行识别;第二计数模块,对单个图像中,第二识别模块识别的气泡数量进行计数;图像显示模块,对工业摄像机拍摄的检测样片的图像进行显示。

9.进一步,该装置还包括原料罐,原料罐底部的一侧设有清漆原料喷涂装置,原料罐内设有搅拌机构,原料罐的顶部设有原料投入口以及助剂投入口,助剂投入口处连接润湿分散剂管和消泡剂供给管,润湿分散剂管上设有第一电磁阀,消泡剂供给管上设有第二电磁阀。

10.通过上述技术方案,该装置进行检测加工时,人工或者机械通过原料投入口向原料罐内投入树脂和溶剂,树脂和溶剂的供给量进行实时记录,润湿分散剂管向原料罐内投入适量的润湿分散剂,同时,消泡剂供给管向原料罐内投入适量的消泡剂,搅拌机构对原料罐内的原料进行充分搅拌后形成清漆涂料,需要对清漆涂料的质量进行检测时,清漆原料喷涂装置将清漆样品原料喷涂在检测样片上,被喷涂后的检测样片搁置在透明板的表面,检测前,需要对工业摄像机的位置以及灯珠的位置进行调试,工业摄像机位置调试时,伺服电机启动后,带动丝杆转动,在水平导向板对丝杆套周向限位的前提下,丝杆外侧的丝杆套水平移动,丝杆套带动工业摄像机移动到检测样片的正上方位置后,伺服电机停止转动,工业摄像机位于检测样片的正上方位置后,方便对检测样片的图像进行拍摄,灯珠高度调试时,推杆电机带动电路板上的灯珠靠近或远离检测样片,工业摄像机对检测样片进行图像

拍摄,拍摄后的图像通过图像显示模块(优选为显示屏)显示,人工对图像进行肉眼分析,图像中的成团颗粒物、微型气泡的边缘影像清晰时,人工停止调节灯珠的高度位置;图像中的成团颗粒物、微型气泡的边缘影像不清晰时,人工继续调节灯珠的高度位置,直到工业摄像机拍摄的图像中的成团颗粒物、微型气泡的边缘影像清晰;灯珠的位置调试完成后,人工检测透明板上的检测样片(表面喷涂有清漆样品原料)位置准确无误后,工业摄像机对检测样片的图像进行拍摄,图像采集模块对拍摄的高清图像进行收集,由于在灯珠柔和光的照射下,检测样片的图像整体会比较通透,工业摄像机拍摄的图像能将检测样片表面的清漆样品原料层(清漆薄膜)内部的情况反馈出来,图像采集模块对拍摄的高清图像收集后,第一识别模块对图像中的成团颗粒物进行识别,第二识别模块对图像中的气泡进行识别,同时,第一计数模块对第一识别模块识别的成团颗粒物数量进行计数,第二计数模块对第二识别模块识别的气泡数量进行计数,需要说明的是,在灯光的照射下,成团颗粒物在图像中呈实心的不规则阴影状,在灯光的照射下,气泡在图像中呈内部中空且边缘带有阴影痕迹的圆形状,因此,成团颗粒物和气泡在图像中所呈的影像存在较大的区别,第一识别模块在对成团颗粒物的影像进行识别时,主要进行两个参数的确认,第一个参数是该影像是否为实心影像,第二个参数是该影像的边缘痕迹是否规则,如果该影像呈实心且不规则阴影状的话,第一识别模块即可识别该影像为成团颗粒物;同理,第二识别模块在对气泡的影像进行识别时,主要进行两个参数的确认,第一个参数是该影像是否为空心影像,第二个参数是该影像的边缘痕迹是否呈规则的圆形,如果该影像呈内部中空且边缘带有阴影痕迹的圆形状的话,第二识别模块即可识别该影像为气泡。

11.该装置设计的好处在于,图像识别分析系统借助灯光以及工业摄像机后,可以对检测样片表面的清漆样品原料层(清漆薄膜)内部的图像进行高清收集以及分析,同时能辨认图像中的成团颗粒物和气泡,不会存在将气泡误判为成团颗粒物的问题,该装置根据图像中成团颗粒物和气泡的数量对应改变润湿分散剂、消泡剂的投入量。

12.进一步,图像识别分析系统还包括:第一执行控制模块,用于控制第一电磁阀开启和关闭;第二执行控制模块,用于控制第二电磁阀开启和关闭;中央控制模块,设定检测样片上清漆样品原料中允许存在的成团颗粒物以及气泡的数量值,成团颗粒物的数量超出设定值时,中央控制模块向第一执行控制模块发送第一指令,气泡的数量超出设定值时,中央控制模块向第二执行控制模块发送第二指令。

13.通过采用上述技术方案,第一计数模块对第一识别模块识别的成团颗粒物数量进行计数后,如果成团颗粒物的数量高于中央控制模块设定的成团颗粒物数量值的话,中央控制模块向第一执行控制模块发送第一指令,第一执行控制模块控制第一电磁阀开启,润湿分散剂管向原料罐内供给一个剂量单元的润湿分散剂后,第一执行控制模块控制第一电磁阀关闭,其中,一个剂量单元的供给量可以通过中央控制模块控制第一电磁阀的开启时间来设定即可,一般情况下,第一指令发出后,第一电磁阀开启的时间为2-3秒,一个剂量单元的润湿分散剂的供给量可以实时记录,一个剂量单元的润湿分散剂供给后,搅拌机构对原料罐内的原料进行充分搅拌,补充后的润湿分散剂可以将原料罐涂料中的成团颗粒物分散,分散后的微小颗粒物在溶剂中可以被溶解,该阶段的混合工作完成后,清漆原料喷涂装

置再次将清漆样品原料喷涂在新的检测样片上,被喷涂后的检测样片搁置在透明板的表面被工业摄像机拍摄,新的检测样片被摄像后,图像识别分析系统对新的图像进行采集和分析,如果新的图像中成团颗粒物的数量还是高于中央控制模块设定的成团颗粒物数量值的话,中央控制模块可以控制第一电磁阀再次开启,润湿分散剂管向原料罐内再次供给一个剂量单元的润湿分散剂,直到最新的检测样片的图像中成团颗粒物数量符合中央控制模块设定的要求,后期添加的多个剂量单元的润湿分散剂与原料罐前期投入的润湿分散剂的总量即为本次涂料调试成功后的润湿分散剂总供给量。

14.同理,第二计数模块对第二识别模块识别的气泡数量进行计数后,如果气泡的数量高于中央控制模块设定的气泡数量值的话,中央控制模块向第二执行控制模块发送第二指令,第二执行控制模块控制第二电磁阀开启,消泡剂供给管向原料罐内供给一个剂量单元的消泡剂后,第二执行控制模块控制第二电磁阀关闭,其中,一个剂量单元的供给量可以通过中央控制模块控制第二电磁阀的开启时间来设定即可,一般情况下,第二指令发出后,第二电磁阀开启的时间为2-3秒,一个剂量单元的消泡剂的供给量可以实时记录,一个剂量单元的消泡剂供给后,搅拌机构对原料罐内的原料进行充分搅拌,补充后的消泡剂可以将原料罐涂料中的气泡消除,该阶段的混合工作完成后,清漆原料喷涂装置再次将清漆样品原料喷涂在新的检测样片上,被喷涂后的检测样片搁置在透明板的表面被工业摄像机拍摄,新的检测样片被摄像后,图像识别分析系统对新的图像进行采集和分析,如果新的图像中气泡的数量还是高于中央控制模块设定的气泡数量值的话,中央控制模块可以控制第二电磁阀再次开启,消泡剂供给管向原料罐内再次供给一个剂量单元的消泡剂,直到最新的检测样片的图像中气泡数量符合中央控制模块设定的要求,后期添加的多个剂量单元的消泡剂与原料罐前期投入的消泡剂的总量即为本次涂料调试成功后的消泡剂总供给量。

15.进一步,清漆原料喷涂装置包括底座,安装在底座上的第一机械臂,与第一机械臂铰接的第二机械臂,与第二机械臂铰接的第三机械臂,第三机械臂铰接的第四机械臂,安装在第四机械臂端部的喷涂枪,喷涂枪通过软管连接原料罐底部的出料阀;第一机械臂与第二机械臂的连接处,第二机械臂与第三机械臂的连接处,第三机械臂与第四机械臂的连接处均安装角度调节电机。

16.通过采用上述技术方案,清漆原料喷涂装置有多个机械臂组成,该清漆原料喷涂装置带有多个转动副,喷涂枪通过软管和出料阀与原料罐的内腔连通,多个转动副启动后,喷涂枪的端部调节好位置和角度后,喷涂枪将原料罐内的清漆样品原料喷涂在检测样片的表面。

17.进一步,清漆原料喷涂装置与加工台之间设有传送带,传送带上设有检测样片,喷涂枪向检测样片的表面喷涂清漆样品原料,清漆样品原料在检测样片的表面形成清漆薄膜,检测样片和透明板的材质均为玻璃片,其中,检测样片的厚度为100-200μm,透明板的厚度为150-250μm,可以保证较好的透光性。

18.通过采用上述技术方案,传送带上可以放置多个表面洁净的检测样片,检测样片需要使用时,喷涂枪将原料罐内的清漆样品原料喷涂在检测样片的表面即可形成清漆薄膜,喷涂完成后,传送带将喷涂后的检测样片输送到加工台进行图像拍摄。

19.进一步,灯光照射组件还包括安装在加工台内的导向架,导向架的内部设有支撑板,电路板的两侧设有滑块,导向架上设有纵向导槽,滑块与纵向导槽滑动配合,支撑板上

设有推杆电机,推杆电机的输出轴与电路板的背面连接,支撑板的底部安装散热器,加工台上设有控制推杆电机运行的按钮。

20.通过采用上述技术方案,工作人员按下按钮后,推杆电机可以控制电路板升降,从而方便控制灯珠与检测样片之间的距离,电路板升降时,纵向导槽对电路板两侧的滑块进行升降导向,从而保证电路板升降的稳定性,另外支撑板底部的散热器可以对加工台内部进行散热,防止加工台内部的热量过高。

21.进一步,检测工位、检测样片的形状一致,检测工位口径大于检测样片的直径,方便检测样片能顺利放置在检测工位处。

22.进一步,检测样片呈方形时,灯珠在电路板上呈矩形阵列排布,检测样片呈圆形时,灯珠在电路板上呈圆形阵列排布,多个灯珠所形成的灯光照射区域的截面面积大于检测工位的截面面积。

23.通过采用上述技术方案,灯珠在电路板上均匀排布,灯珠产生的均匀光线透过透明板后照射到检测样片,保证检测样片能均匀的接收到光线的照射,电路板上的灯珠布置形状与检测样片形状一致后,可以较好的提高检测样片的光线接收均匀度。

24.进一步,搅拌机构包括安装在原料罐内的搅拌轴,安装在搅拌轴上的桨叶以及设置在原料罐顶部并与搅拌轴连接的驱动电机。

25.通过采用上述技术方案,搅拌机构工作时,驱动电机启动,通过搅拌轴带动桨叶在原料罐内转动,从而起到原料搅拌的作用。

26.第二方面,本技术提供一种清漆原料成团颗粒物与微型气泡检测装置的检测方法,采用如下的技术方案:清漆原料成团颗粒物与微型气泡检测装置的检测方法,包括如下步骤:s1、通过清漆原料喷涂装置在检测样片的表面喷涂清漆样品原料;s2、检测样片表面的清漆样品原料形成清漆薄膜,检测样片被转运到加工台的检测工位处,检测样片搁置在透明板的表面;s3、对工业摄像机的位置进行调试:伺服电机启动后,带动丝杆转动,丝杆外侧的丝杆套水平移动,丝杆套带动工业摄像机移动到检测样片的正上方位置;s4、灯光照射强度的调试:推杆电机启动后,推杆电机带动电路板上的灯珠靠近或远离检测样片,工业摄像机对检测样片进行图像拍摄,拍摄后的图像通过图像显示模块显示,人工对图像进行肉眼分析;图像中的成团颗粒物、微型气泡的边缘影像清晰时,人工停止调节灯珠的高度位置;图像中的成团颗粒物、微型气泡的边缘影像不清晰时,人工继续调节灯珠的高度位置,直到工业摄像机拍摄的图像中的成团颗粒物、微型气泡的边缘影像清晰;s5、灯光调试完成后,图像识别分析系统对工业摄像机拍摄的图像中的成团颗粒物以及气泡的数量进行分析和检测,并对应控制润湿分散剂和消泡剂的供给量。

27.本发明的有益效果为:1. 该装置的图像识别分析系统借助灯光以及工业摄像机后,可以对检测样片表面的清漆样品原料层(清漆薄膜)内部的图像进行收集以及分析,同时能辨认图像中的成团颗粒物和气泡,不会存在将气泡误判为成团颗粒物的问题,为润湿分散剂、消泡剂的添加提供了比较精准的数据支持;

2. 图像识别分析系统可以快速识别以及记录图像中的成团颗粒物和气泡的数量,成团颗粒物和气泡数量的数量超出设定值后,系统自动调节原料罐内的润湿分散剂、消泡剂的投入量,直到完成清漆涂料的调试工作,该系统可以逐步完成清漆涂料的多次调试以及多次质量检测的工作,为清漆涂料的调试以及检测提供了精准的数据基础。

28.附图说明

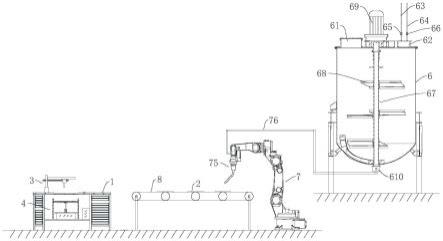

29.图1为本发明的结构示意图;图2为本发明加工台与图像采集组件的结构示意图;图3为本发明清漆原料喷涂装置的结构示意图;图4为本发明图像识别分析系统的原理示意图;图5为本发明检测样片表面的清漆样品原料层(清漆薄膜)被拍摄后的图像;图6为灯珠在电路板上的第一种布置示意图;图7为灯珠在电路板上的第二种布置示意图。

30.附图标记说明:1、加工台;11、检测工位;12、透明板;2、检测样片;3、图像采集组件;31、支架;32、水平导向板;33、水平导向槽;34、导向块;35、丝杆套;36、丝杆;37、伺服电机;38、工业摄像机;4、灯光照射组件;41、电路板;42、灯珠;43、导向架;44、支撑板;45、滑块;46、纵向导槽;47、推杆电机;48、散热器;49、按钮;5、图像识别分析系统;50、图像采集模块;51、第一识别模块;52、第一计数模块;53、第二识别模块;54、第二计数模块;55、图像显示模块;56、第一执行控制模块;57、第二执行控制模块;58、中央控制模块;6、原料罐;61、原料投入口;62、助剂投入口;63、润湿分散剂管;64、消泡剂供给管;65、第一电磁阀;66、第二电磁阀;67、搅拌轴;68、桨叶;69、驱动电机;610、出料阀;7、清漆原料喷涂装置;70、底座;71、第一机械臂;72、第二机械臂;73、第三机械臂;74、第四机械臂;75、喷涂枪;76、软管;77、角度调节电机;8、传送带;100、成团颗粒物;200、气泡。

31.具体实施方式

32.如图1至图3所示,清漆原料成团颗粒物与微型气泡检测装置,包括加工台1,设置在加工台1上的检测工位11,检测工位11处设有透明板12,检测工位11处安置检测样片2,检测样片2的表面喷涂清漆样品原料,检测样片2搁置在透明板的12表面,检测样片2和透明板12的材质均为玻璃片,其中,检测样片2的厚度为100-200μm,透明板12的厚度为150-250μm,可以保证较好的透光性。

33.透明板12的上方设有图像采集组件3,透明板12的下方设有灯光照射组件4以及与图像采集组件3连接的图像识别分析系统5;其中,图像采集组件3包括固定在加工台1上的支架31,安装在支架31上的水平导向板32,水平导向板32的底部设有水平导向槽33,水平导向槽33内卡合导向块34,导向块34

上安装有丝杆套35,丝杆套35的中部穿设有丝杆36,支架31的一侧设有与丝杆36连接的伺服电机37,丝杆套35上安装有工业摄像机38,工业摄像机38位于检测工位11的上方;工业摄像机主要是基于 ccd(电荷耦合器件)和 cmos(互补金属氧化物器件)芯片的相机,ccd 工业相机的主要思想是图像通过光学系统后在 ccd 像敏面上成像,像敏面将照在其上的图像照度转换为与光强度和光照时间成正比的光生少数载流子数密度信号,并存储在像敏单元中,然后再转移到ccd的移位寄存器中,最后借助于驱动脉冲,将存储器中的信号移出,从而形成不同强度的电信号。cmos 感光元件的光电探测器主要是光电二极管,它能够为自主选择处理每个发光二极管,通过选择电路设备就能够实现相应的操作,并且每一个组成的像素都有一个相对独立的放大器。cmos图像传感器具有功耗低、价格低廉等优点,但是其拍摄图像质量不高。相对于 cmos 来说,ccd 图像传感器具有分辨率高、成像清晰等特点。

34.进一步,灯光照射组件4包括设置在加工台1内的电路板41以及设置在电路板41上的多个灯珠42,灯珠42位于透明板12的下方;进一步,灯光照射组件4还包括安装在加工台1内的导向架43,导向架43的内部设有支撑板44,电路板41的两侧设有滑块45,导向架43上设有纵向导槽46,滑块45与纵向导槽46滑动配合,支撑板44上设有推杆电机47,推杆电机47的输出轴与电路板41的背面连接,支撑板44的底部安装散热器48,加工台1上设有控制推杆电机47运行的按钮49。

35.工作人员按下按钮49后,推杆电机47可以控制电路板41升降,从而方便控制灯珠42与检测样片2之间的距离,电路板41升降时,纵向导槽46对电路板41两侧的滑块45进行升降导向,从而保证电路板41升降的稳定性,另外支撑板44底部的散热器48可以对加工台1内部进行散热,防止加工台1内部的热量过高。

36.进一步,检测工位11、检测样片2的形状一致,检测工位11口径大于检测样片2的直径,方便检测样片2能顺利放置在检测工位11处。

37.如图6所示,检测样片2呈方形时,灯珠42在电路板41上呈矩形阵列排布,如图7所示,检测样片2呈圆形时,灯珠42在电路板41上呈圆形阵列排布,多个灯珠42所形成的灯光照射区域的截面面积大于检测工位11的截面面积,从而保证检测工位11的内部充满了柔和的照射光,灯珠42在电路板41上均匀排布,灯珠42可以为荧光灯、白炽灯、氖灯、led 灯,灯珠42产生的均匀光线透过透明板12后照射到检测样片2,保证检测样片2能均匀的接收到光线的照射,电路板41上的灯珠42布置形状与检测样片2形状一致后,可以较好的提高检测样片2的光线接收均匀度。

38.如图4所示,图像识别分析系统5包括:图像采集模块50,对工业摄像机38拍摄的检测样片2的图像进行收集;第一识别模块51,对图像中的成团颗粒物进行识别;第一计数模块52,对单个图像中,第一识别模块51识别的成团颗粒物数量进行计数;第二识别模块53,对图像中的气泡进行识别;第二计数模块54,对单个图像中,第二识别模块53识别的气泡数量进行计数;图像显示模块55,对工业摄像机38拍摄的检测样片的图像进行显示。

39.进一步,该装置还包括原料罐6,原料罐6底部的一侧设有清漆原料喷涂装置7,原

料罐6内设有搅拌机构,原料罐6的顶部设有原料投入口61以及助剂投入口62,助剂投入口62处连接润湿分散剂管63和消泡剂供给管64,润湿分散剂管63上设有第一电磁阀65,消泡剂供给管64上设有第二电磁阀66,需要说明的是,助剂投入口62还可以安装其他助剂的供给管,由于其他助剂供给管与本专利探讨的技术方案不相关,所以未画出。

40.进一步,搅拌机构包括安装在原料罐6内的搅拌轴67,安装在搅拌轴67上的桨叶68以及设置在原料罐6顶部并与搅拌轴67连接的驱动电机69,搅拌机构工作时,驱动电机69启动,通过搅拌轴67带动桨叶68在原料罐6内转动,从而起到原料搅拌的作用。

41.进一步,清漆原料喷涂装置7包括底座70,安装在底座70上的第一机械臂71,与第一机械臂71铰接的第二机械臂72,与第二机械臂72铰接的第三机械臂73,第三机械臂73铰接的第四机械臂74,安装在第四机械臂74端部的喷涂枪75,喷涂枪75通过软管76连接原料罐6底部的出料阀610;第一机械臂71与第二机械臂72的连接处,第二机械臂72与第三机械臂73的连接处,第三机械臂73与第四机械臂74的连接处均安装角度调节电机77。

42.清漆原料喷涂装置7有多个机械臂组成,该清漆原料喷涂装置7带有多个转动副,喷涂枪75通过软管76和出料阀610与原料罐6的内腔连通,多个转动副启动后,喷涂枪75的端部调节好位置和角度后,喷涂枪75将原料罐6内的清漆样品原料喷涂在检测样片2的表面。

43.另外,清漆原料喷涂装置7与加工台1之间设有传送带8,传送带8上设有检测样片2,喷涂枪75向检测样片2的表面喷涂清漆样品原料,清漆样品原料在检测样片2的表面形成清漆薄膜。

44.实际操作时,传送带8上可以放置多个表面洁净的检测样片2,检测样片2需要使用时,喷涂枪75将原料罐6内的清漆样品原料喷涂在检测样片2的表面即可形成清漆薄膜,喷涂完成后,传送带8将喷涂后的检测样片2输送到加工台1进行图像拍摄。

45.该装置进行检测加工时,人工或者机械通过原料投入口61向原料罐6内投入树脂和溶剂,树脂和溶剂的供给量进行实时记录,润湿分散剂管63向原料罐6内投入适量的润湿分散剂,同时,消泡剂供给管64向原料罐6内投入适量的消泡剂,搅拌机构对原料罐6内的原料进行充分搅拌后形成清漆涂料,需要对清漆涂料的质量进行检测时,清漆原料喷涂装置7将清漆样品原料喷涂在检测样片2上,被喷涂后的检测样片2搁置在透明板12的表面,检测前,需要对工业摄像机38的位置以及灯珠42的位置进行调试,工业摄像机38位置调试时,伺服电机37启动后,带动丝杆36转动,在水平导向板32对丝杆套35周向限位的前提下,丝杆36外侧的丝杆套35水平移动,丝杆套35带动工业摄像机38移动到检测样片2的正上方位置后,伺服电机37停止转动,工业摄像机38位于检测样片2的正上方位置后,方便对检测样片2的图像进行拍摄,灯珠42高度调试时,推杆电机47带动电路板41上的灯珠42靠近或远离检测样片2,工业摄像机48对检测样片2进行图像拍摄,拍摄后的图像通过图像显示模块55(优选为显示屏)显示,人工对图像进行肉眼分析,图像中的成团颗粒物、微型气泡的边缘影像清晰时,人工停止调节灯珠42的高度位置。

46.在图像中的成团颗粒物、微型气泡的边缘影像不清晰时,人工继续调节灯珠42的高度位置,直到工业摄像机38拍摄的图像中的成团颗粒物、微型气泡的边缘影像清晰;灯珠42的位置调试完成后,人工检测透明板12上的检测样片2(表面喷涂有清漆样

品原料)位置准确无误后,工业摄像机38对检测样片2的图像进行拍摄,图像采集模块50对拍摄的高清图像进行收集,由于在灯珠42柔和光的照射下,检测样片2的图像整体会比较通透,工业摄像机38拍摄的图像能将检测样片2表面的清漆样品原料层(清漆薄膜)内部的情况反馈出来,图像采集模块50对拍摄的高清图像收集后,第一识别模块51对图像中的成团颗粒物进行识别,第二识别模块53对图像中的气泡进行识别,同时,第一计数模块52对第一识别模块51识别的成团颗粒物数量进行计数,第二计数模块54对第二识别模块53识别的气泡数量进行计数。

47.需要说明的是,如图5所示,在灯光的照射下,成团颗粒物100在图像中呈实心的不规则阴影状,在灯光的照射下,气泡200在图像中呈内部中空且边缘带有阴影痕迹的圆形状,因此,成团颗粒物100和气泡200在图像中所呈的影像存在较大的区别,第一识别模块51在对成团颗粒物100的影像进行识别时,主要进行两个参数的确认,第一个参数是该影像是否为实心影像,第二个参数是该影像的边缘痕迹是否规则,如果该影像呈实心且不规则阴影状的话,第一识别模块51即可识别该影像为成团颗粒物;同理,第二识别模块53在对气泡200的影像进行识别时,主要进行两个参数的确认,第一个参数是该影像是否为空心影像,第二个参数是该影像的边缘痕迹是否呈规则的圆形,如果该影像呈内部中空且边缘带有阴影痕迹的圆形状的话,第二识别模块53即可识别该影像为气泡。

48.该装置设计的好处在于,图像识别分析系统5借助灯光以及工业摄像机后,可以对检测样片2表面的清漆样品原料层(清漆薄膜)内部的图像进行高清收集以及分析,同时能辨认图像中的成团颗粒物和气泡,不会存在将气泡误判为成团颗粒物的问题,该装置根据图像中成团颗粒物和气泡的数量对应改变润湿分散剂、消泡剂的投入量。

49.进一步,图像识别分析系统5还包括:第一执行控制模块56,用于控制第一电磁阀65开启和关闭;第二执行控制模块57,用于控制第二电磁阀66开启和关闭;中央控制模块58,设定检测样片2上清漆样品原料中允许存在的成团颗粒物以及气泡的数量值,成团颗粒物的数量超出设定值时,中央控制模块58向第一执行控制模块56发送第一指令,气泡的数量超出设定值时,中央控制模块58向第二执行控制模块57发送第二指令。

50.第一计数模块52对第一识别模块51识别的成团颗粒物数量进行计数后,如果成团颗粒物的数量高于中央控制模块58设定的成团颗粒物数量值的话,中央控制模块58向第一执行控制模块56发送第一指令,第一执行控制模块56控制第一电磁阀65开启,润湿分散剂管63向原料罐6内供给一个剂量单元的润湿分散剂后,第一执行控制模块56控制第一电磁阀65关闭,其中,一个剂量单元的供给量可以通过中央控制模块58控制第一电磁阀65的开启时间来设定即可,一般情况下,第一指令发出后,第一电磁阀65开启的时间为2-3秒,一个剂量单元的润湿分散剂的供给量可以实时记录,一个剂量单元的润湿分散剂供给后,搅拌机构对原料罐6内的原料进行充分搅拌,补充后的润湿分散剂可以将原料罐涂料中的成团颗粒物分散,分散后的微小颗粒物在溶剂中可以被溶解,该阶段的混合工作完成后,清漆原料喷涂装置7再次将清漆样品原料喷涂在新的检测样片2上,被喷涂后的检测样片2搁置在透明板12的表面被工业摄像机38拍摄,新的检测样片被摄像后,图像识别分析系统5对新的

图像进行采集和分析,如果新的图像中成团颗粒物的数量还是高于中央控制模块58设定的成团颗粒物数量值的话,中央控制模块58可以控制第一电磁阀65再次开启,润湿分散剂管63向原料罐6内再次供给一个剂量单元的润湿分散剂,直到最新的检测样片2的图像中成团颗粒物数量符合中央控制模块56设定的要求,后期添加的多个剂量单元的润湿分散剂与原料罐前期投入的润湿分散剂的总量即为本次涂料调试成功后的润湿分散剂总供给量。

51.同理,第二计数模块54对第二识别模块53识别的气泡数量进行计数后,如果气泡的数量高于中央控制模块58设定的气泡数量值的话,中央控制模块58向第二执行控制模块57发送第二指令,第二执行控制模块57控制第二电磁阀66开启,消泡剂供给管64向原料罐6内供给一个剂量单元的消泡剂后,第二执行控制模块57控制第二电磁阀66关闭,其中,一个剂量单元的供给量可以通过中央控制模块58控制第二电磁阀66的开启时间来设定即可,一般情况下,第二指令发出后,第二电磁阀66开启的时间为2-3秒,一个剂量单元的消泡剂的供给量可以实时记录,一个剂量单元的消泡剂供给后,搅拌机构对原料罐6内的原料进行充分搅拌,补充后的消泡剂可以将原料罐涂料中的气泡消除,该阶段的混合工作完成后,清漆原料喷涂装置7再次将清漆样品原料喷涂在新的检测样片2上,被喷涂后的检测样片2搁置在透明板12的表面被工业摄像机38拍摄,新的检测样片2被摄像后,图像识别分析系统5对新的图像进行采集和分析,如果新的图像中气泡的数量还是高于中央控制模块58设定的气泡数量值的话,中央控制模块58可以控制第二电磁阀66再次开启,消泡剂供给管64向原料罐6内再次供给一个剂量单元的消泡剂,直到最新的检测样片的图像中气泡数量符合中央控制模块58设定的要求,后期添加的多个剂量单元的消泡剂与原料罐前期投入的消泡剂的总量即为本次涂料调试成功后的消泡剂总供给量。

52.综上,该清漆原料成团颗粒物与微型气泡检测装置的检测方法,主要包括如下步骤:s1、通过清漆原料喷涂装置7在检测样片2的表面喷涂清漆样品原料;s2、检测样片2表面的清漆样品原料形成清漆薄膜,检测样片被转运到加工台1的检测工位11处,检测样片2搁置在透明板12的表面;s3、对工业摄像机38的位置进行调试:伺服电机37启动后,带动丝杆36转动,丝杆36外侧的丝杆套35水平移动,丝杆套35带动工业摄像机38移动到检测样片2的正上方位置;s4、灯光照射强度的调试:推杆电机47启动后,推杆电机47带动电路板41上的灯珠42靠近或远离检测样片2,工业摄像机38对检测样片2进行图像拍摄,拍摄后的图像通过图像显示模块55显示,人工对图像进行肉眼分析;图像中的成团颗粒物、微型气泡的边缘影像清晰时,人工停止调节灯珠的高度位置;图像中的成团颗粒物、微型气泡的边缘影像不清晰时,人工继续调节灯珠的高度位置,直到工业摄像机拍摄的图像中的成团颗粒物、微型气泡的边缘影像清晰;s5、灯光调试完成后,图像识别分析系统5对工业摄像机38拍摄的图像中的成团颗粒物以及气泡的数量进行分析和检测,并对应控制润湿分散剂和消泡剂的供给量,步骤s5的详细步骤在以上的技术方案中已做详细描述,在此不做赘述。

53.综上所述,该装置的图像识别分析系统5借助灯光以及工业摄像机后,可以对检测样片2表面的清漆样品原料层(清漆薄膜)内部的图像进行收集以及分析,同时能辨认图像

中的成团颗粒物和气泡,不会存在将气泡误判为成团颗粒物的问题,为润湿分散剂、消泡剂的添加提供了比较精准的数据支持;图像识别分析系统5可以快速识别以及记录图像中的成团颗粒物和气泡的数量,成团颗粒物和气泡数量的数量超出设定值后,系统自动调节原料罐6内的润湿分散剂、消泡剂的投入量,直到完成清漆涂料的调试工作,该系统可以逐步完成清漆涂料的多次调试以及多次质量检测的工作,为清漆涂料的调试以及检测提供了精准的数据基础。

54.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1