一种滤芯耐压测试系统及测试方法与流程

1.本发明涉及过滤领域,具体而言,涉及一种滤芯耐压测试系统及测试方法。

背景技术:

2.滤芯是一种分离液体或气体中的固体颗粒物,净化流体并对流体中的固体颗粒物进行分离的过滤元件。当流体进入滤芯后,其杂质被滤芯阻挡,清洁的流体通过滤芯流出,进而实现对流体的过滤和净化。滤芯按照其过滤流体种类的不同,分为空气过滤滤芯、油过滤滤芯、水过滤滤芯等,目前各类滤芯在船舶海洋、市政电力、石油化工、农业、电子、医药、食品、钢铁、冶金、造纸等行业均有广泛的应用。

3.由于滤芯的工作特性,在正常工作过程中会不断地有固体颗粒物附着在滤芯上,使得滤芯上能够用于过流的孔隙不断变少,有效过流面积逐渐减小,而滤芯的进水口流量一般恒定不变,这就会导致滤芯的内外压差持续增大。当滤芯内外压差超过滤芯的承受能力时,滤芯会发生破坏(如鼓包、分层、压瘪、破损、断裂等),进而使得整个过滤装置失效,造成过流管路或后续设备的阻塞,严重时甚至会危及整个管路系统的安全运行。因此,滤芯的耐压度测试,对于保证滤芯产品质量,判定滤芯结构强度是否能满足要求,分析滤芯的耐压能力和纳污能力,确定滤芯安全工作压力范围至关重要。

4.由于滤芯的透水性和透气性,目前国内标准或专利中对滤芯耐压强度进行测试,一般采用专用的试验管路或专用的试验工装,再使用固体粉末、塑料薄膜或其他方法,堵塞或包覆滤芯孔隙,测量滤芯的耐压强度。这些方法的管路和工装复杂,滤芯的安装密封也比较麻烦,试验操作繁琐,测试成本高且测试耗时长,无法快速简便准确的对滤芯耐压强度进行测量。

5.公开号cn209764600u为的现有技术公开了一种测试滤芯抗内压压溃性能的试验装置,包括支架,支架的上端固定设置有底板,底板四周设置有多个支撑杆,支撑杆上位于底板上面的部分可拆卸套设有第一支撑环;支撑杆的上端可拆卸套设有用于配合第一支撑环以夹持待测滤芯的第二支撑环,第一支撑环和第二支撑环的内孔用于卡设待测滤芯的上、下两端,支撑杆上位于第二支撑环上面的部分可拆卸套设有顶板;还包括用于贴设在待测滤芯内表面上与底板的上表面、顶板的下表面围成加压内腔的隔水薄膜,顶板上设置有与加压内腔相连通的进水管和排气管,底板上设置有与加压内腔相连通的排水管;还包括用于测量加压内腔中压力的压力表和用于检测待测滤芯变形量的百分表。该现有技术需要专用的试验管路和试验工装、管路和工装安装复杂、滤芯的安装密封麻烦、试验操作繁琐、测试成本高且测试耗时长,无法快速简便准确的对滤芯耐压强度进行测量。

技术实现要素:

6.有鉴于此,本发明旨在提出一种滤芯耐压测试系统及测试方法,以解决现有技术中采用专用的试验管路和试验工装使管路和工装复杂,滤芯的安装密封麻烦,试验操作繁琐,测试成本高且测试耗时长,无法快速简便准确的对滤芯耐压强度进行测量的问题。

7.为达到上述目的,本发明的技术方案是这样实现的:

8.一种滤芯耐压测试系统,包括待测滤芯、具有弹性的打压部、压力表、打压接管、进水阀、打压泵,所述打压部位于所述待测滤芯内,所述打压部通过所述打压接管与所述打压泵连接,所述压力表设置在所述打压接管上,所述进水阀设置在所述打压接管上,且位于所述压力表和所述打压泵之间,通过向打压部内注水,提高滤芯内部所承受的压力值,通过观察压力表的读数变化以及滤芯的变形和失效情况,确定滤芯的耐压强度的测试极限值。

9.进一步地,所述打压部上设置有注水口,打压部可通过注水口向打压部内部注水,使打压部内部压力升高。

10.进一步地,所述待测滤芯包括第一侧壁,所述打压部包括第二侧壁,所述第一侧壁与所述第二侧壁贴合,使打压部的水压作用到待测滤芯上。

11.进一步地,所述打压部的直径比所述待测滤芯的内径大5-15mm。

12.进一步地,所述打压部的高度比所述待测滤芯的高度高10-20mm。

13.进一步地,所述打压部的材质选择为天然橡胶、丁腈橡胶、三元乙丙橡胶中的一种。

14.进一步地,所述第二侧壁为薄壁,且薄壁厚度为1-5mm。

15.进一步地,所述注水口上设置有快速接头,所述打压部通过所述快速接头与所述打压接管连接。

16.一种滤芯耐压测试方法,使用上述所述的测试系统,包括如下步骤:

17.1)安装;将具有弹性的打压部放置于待测滤芯内部,打压接管的一端连接打压部,打压接管的另一端连接打压泵,并在打压接管上安装压力表和进水阀,打开进水阀,准备打压;

18.2)打压;打开打压泵开关,向打压部注水,打压部中的水注满后,继续往打压部内注水,观察压力表的读数和滤芯的变形情况,记录数据,试验完成后,将打压部中的水排出,打压完成;

19.3)处理数据;根据步骤2)记录的数据,确定滤芯安全工作压力范围,并为滤芯强度的优化设计,提供数据和试验支持。

20.进一步地,步骤2)中所述的观察压力表的读数和滤芯的变形情况具体操作为每当压力表读数增加0.09-0.11mpa时,停止打压并保压5-15min,观察滤芯的变形情况,并做记录,直到压力表的读数突然下降或观察滤芯发生变形,记录压力表示数的最大值,即为滤芯的极限耐压强度。

21.相对于现有技术,本发明所述的滤芯耐压测试系统及其测试方法,具有以下优势:

22.1)本发明所提供的滤芯耐压测试系统将具有弹性的打压部安装于滤芯内,不需要专用的试验管路和试验装置,试验成本低;

23.2)本发明所提供的滤芯耐压测试系统不需要对滤芯进行精确地安装和密封,各部件之间堆叠放置即可,易于安装操作,试验过程简单快捷;

24.3)本发明所提供的滤芯耐压测试系统能够保证打压部内部的水压均匀的作用在整个滤芯上,可准确调节滤芯内部受到的压力,测试数据准确有效;

25.4)本发明所提供的滤芯耐压测试系统的打压部安装于滤芯内部,滤芯外部为开放性结构,便于在进行滤芯耐压性能测试的过程中,实时观察试验中滤芯的变形和失效情况;

26.5)本发明提供的滤芯耐压测试方法测量滤芯的耐压强度值,具有测试速度快、操作方便、经济效益较高等特点,能够十分方便地对滤芯进行耐压强度测试,为考核滤芯产品的质量,评判滤芯结构强度是否能满足要求,分析滤芯的耐压能力和纳污能力,确定滤芯安全工作压力范围,并为滤芯强度的优化设计,提供较为方便快捷的试验方法支持。

附图说明

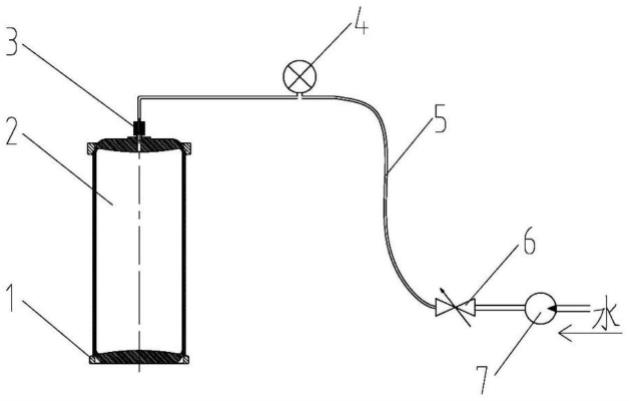

27.图1为本发明的耐压测试系统的整体结构示意图;

28.图2为本发明的打压部的整体结构示意图;

29.图3为图2的a部分的局部放大图;

30.图4为本发明的待测滤芯的整体结构示意图。

31.附图标记说明:

32.1-待测滤芯,11-上盖,12-第一侧壁,13-下盖,2-打压部,21-上壁,22-第二侧壁,23-下壁,24-中空腔体,25-注水口,3-快速接头,4-压力表,5-打压接管,6-进水阀,7-打压泵。

具体实施方式

33.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

34.如图1-4所示,本发明设计一种滤芯的耐压测试系统,包括待测滤芯1、具有弹性的打压部2、打压管路,所述打压部2位于所述待测滤芯1内,所述打压管路与打压部2连接,通过所述打压管路提供压力实现所述待测滤芯1的压力测试。

35.具体地,所述打压管路包括压力表4、打压接管5、进水阀6、打压泵7,所述打压部2通过所述打压接管5与所述打压泵7连接,所述压力表4设置在所述打压接管5上且靠近所述打压部2,所述压力表4用于测试打压部内部水压,所述进水阀6设置在所述打压打压接管5上,且位于所述压力表4和所述打压泵7之间,通过向打压部内注水,提高待测滤芯1内部所承受的压力值,通过观察压力表的读数变化以及滤芯的变形和失效情况,确定滤芯的耐压强度的测试极限值。

36.具体地,所述打压部2包括中空腔体24,所述中空腔体24用于存储水,通过打压泵将水流入到中空腔体内,使中空腔体内的压力逐渐增大,所述滤芯在中空腔体内的压力作用下发生变化,直至滤芯发生变形或失效,此时的压力为滤芯极限耐压值。

37.具体地,所述打压部2上设置有注水口25,通过所述注水口25便于将打压接管5内的水注入打压部内部。

38.具体地,所述打压部2上设置有快速接头3,所述快速接头3安装在注水口25上,所述打压部2通过所述快速接头3与所述打压接管5连接。

39.具体地,所述待测滤芯1为具有腔体的柱体结构,所述待测滤芯1包括上盖11、第一侧壁12、下盖13,所述上盖11位于待测滤芯1的上端,所述下盖13位于待测滤芯1的下端,所述第一侧壁12位于上盖11和下盖13之间,所述打压部2包括上壁21、第二侧壁22、下壁23。所述第一侧壁12与所述第二侧壁22贴合。

40.具体地,所述打压部2的上壁21和下壁23具有一定厚度,且上壁和下壁厚度大于十

倍第二侧壁的厚度,其余部位厚度在保证强度可接受范围内尽可能薄,优选地,所述打压部2的第二侧壁22为薄壁,再进一步地,所述薄壁厚度为1-5mm,确保在向打压部内部施加压力时,打压部的上壁和下壁厚度较厚,变形抗力大不发生较大的变形,打压部其余薄壁部位能够紧贴在滤芯内壁上,并将压力传递到滤芯内侧。

41.具体地,打压部需按照待测滤芯形状大小专门定做,其形状应与待测滤芯形状一致,且直径、长度可比待测滤芯略大,所述打压部2的直径比所述待测滤芯1内径大5-15mm,所述打压部2的高度比所述待测滤芯1高10-20mm,以便在注水后打压部外壁能与待测滤芯内壁完全接触,打压部内水的压力能完全作用在待测滤芯上。

42.具体地,所述打压部2的材质选择为天然橡胶、丁腈橡胶、三元乙丙橡胶中的一种。优选地,所述打压部2为一体成型。

43.再具体地,所述打压部2为橡胶囊,橡胶囊采用弹性好、膨胀性能好、膨胀阻力小的橡胶制成,以保证橡胶囊在打压过程中有良好的弹性,并且膨胀阻力尽可能小。

44.优选地,打压泵和压力表需按照待测滤芯的耐压能力选择适当的量程和精度。

45.一种滤芯耐压测试方法,使用上述所述的测试系统,具体包括如下步骤:

46.1)安装,将待测滤芯放置于工作台面上,将橡胶囊放置于滤芯内部,随后将打压接管连接到橡胶囊注水口快速接头上,将打压接管与打压泵出水口连接,并在打压泵接管合适位置上安装压力表和进水阀,压力表测试打压部的压力,打开进水阀,准备打压。

47.2)打压,打开打压泵开关,向橡胶囊内部注水,橡胶囊中的水注满后,继续往橡胶囊内注水,压力表的读数会持续升高,当观察压力表的读数为0.1mpa时,停止打压并保压15min,观察压力表的读数变化以及滤芯的变形和失效情况。若无明显变化,继续用打压泵向橡胶囊内部注水,依次增加压力0.1mpa,保压15min,继续观察压力表的读数变化以及滤芯的变形和失效情况。按照此方法进行做试验,直到压力表的读数突然下降或观察滤芯发生变形和失效,记录压力表示数的最大值,即为滤芯的极限耐压强度,将胶囊中的水排出,完成整个打压过程。

48.3)处理数据,根据步骤2)记录的数据,为评判滤芯结构强度是否能满足要求,分析滤芯的耐压能力和纳污能力,确定滤芯安全工作压力范围,并为滤芯强度的优化设计,提供数据和试验支持。

49.实施例1

50.一种滤芯的耐压测试方法,测试目的:测试待测滤芯能否承受0.6mpa压力作用,而不发生肉眼可见失效或破坏(耐压性能测试)

51.主要参数:

①

待测滤芯内径φ239mm,高590mm,设计压力0.4mpa;

②

橡胶囊外径φ250mm,壁厚1mm,高600mm,材质为天然橡胶;

③

测试压力0.6mpa。

52.具体试验步骤:

53.①

首先将未注水的橡胶囊放置到待测滤芯内部,橡胶囊注水口朝上;

54.②

通过快速接头将橡胶囊注水口与打压管路连接,打压管路由打压泵、进水阀、压力表和打压接管组成;

55.③

打开进水阀,打开打压泵开关,向橡胶囊内部注水,直至橡胶囊中注满水;

56.④

继续往橡胶囊内注水,压力表的读数会持续升高,当观察压力表的读数为0.4mpa(1.0倍设计压力)时,停止打压并保压10min,观察压力表的读数变化以及滤芯的变

形和失效情况;

57.⑤

继续用打压泵向橡胶囊内部注水,当观察压力表的读数为0.6mpa(1.5倍设计压力)时,停止打压并保压10min,观察压力表的读数变化以及滤芯的变形和失效情况;

58.⑥

试验完成后,打开打压泵中的泄压阀,将橡胶囊中的水排出,取出滤芯中的橡胶囊;

59.⑦

观察滤芯经测试后是否存在肉眼可见的裂纹或变形,填写测试记录,评判测滤芯能否承受0.6mpa压力作用,而不发生肉眼可见失效或破坏。并以此作为评判滤芯结构强度是否能满足设计要求的依据。

60.实施例2

61.一种滤芯的耐压测试方法,测试目的:测试使待测滤芯发生失效的极限失效压力(极限耐压强度测试)

62.主要参数:

①

待测滤芯内径φ624mm、高612mm;

②

橡胶囊外径φ650mm,壁厚2mm,高612mm,材质为天然橡胶。

63.具体试验步骤:

64.①

首先将未注水的橡胶囊放置到待测滤芯内部,橡胶囊注水口朝上;

65.②

通过快速接头将橡胶囊注水口与打压管路连接,打压管路由打压泵、进水阀、压力表和打压泵接管组成;

66.③

打开进水阀,打开打压泵开关,向橡胶囊内部注水,直至橡胶囊中注满水;

67.④

向橡胶囊内注水,压力表的读数会持续升高,当观察压力表的读数为0.1mpa时,停止打压并保压10min,观察压力表的读数变化以及滤芯的变形和失效情况;

68.⑤

若无明显变化,继续用打压泵向橡胶囊内部注水,每次增加压力0.1mpa,保压10min,继续观察压力表的读数变化以及滤芯的变形和失效情况,按照此方法进行做试验,直到压力表的读数在打压过程中或保压期间明显下降或观察滤芯发生肉眼可见的裂纹或变形,判定滤芯失效。

69.⑥

记录滤芯失效时的压力值,即为滤芯的极限耐压强度;

70.⑥

试验完成后,打开打压泵中的泄压阀,将橡胶囊中的水排出,取出滤芯中的橡胶囊;

71.⑦

观察滤芯经测试后是否出现肉眼可见的裂纹或变形,填写测试记录,得到待测滤芯发生失效的极限失效压力。并以此作为分析滤芯的耐压能力和纳污能力,确定滤芯安全工作压力范围,为滤芯强度的优化设计提供数据和试验支持的依据。

72.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1