一种滚动轴承双向动态加载装置及滚动轴承的测试方法

1.本发明涉及轴承加载测试技术领域,尤其涉及的是一种滚动轴承双向动态加载装置及滚动轴承的测试方法。

背景技术:

2.现有技术中,传统的滚动轴承故障诊断实验台都是对单个滚动轴承施加载荷,通过传感器采集轴承的振动信号,并利用已有的知识库,从采集的振动信号中分析轴承的故障情况,只要已有的知识库里面的故障诊断情况足够丰富,就可以得到正确的故障分析,但这种方法过分依赖于知识库内的信息量,且无法排除实验过程中随机产生的环境影响因素,即使是用一些特征提取的方法,人为的对采集到的信号进行去噪处理,也只能是一定程度上的降低环境因素的影响,无法做到真正的排除,导致滚动轴承故障测试的准确性较低。

3.因此,现有技术还有待于改进和发展。

技术实现要素:

4.本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种滚动轴承双向动态加载装置及滚动轴承的测试方法,旨在解决现有技术中滚动轴承故障测试的准确性较低的问题。

5.本发明解决技术问题所采用的技术方案如下:

6.一种滚动轴承双向动态加载装置,其中,包括:

7.底座;

8.驱动件,设置于所述底座;

9.旋转主轴,与所述驱动件的输出轴连接;

10.第一轴承座和第二轴承座,均设置于所述底座并用于安装轴承;所述第一轴承座和所述第二轴承座沿所述旋转主轴的轴线方向设置;

11.激振器,设置于所述底座;

12.伸缩加载架,与所述激振器的输出轴连接;

13.其中,所述轴承的内圈与所述旋转主轴连接;

14.所述伸缩加载架沿所述旋转主轴的轴线方向分别与所述第一轴承座上轴承的外圈、所述第二轴承座上轴承的外圈抵接,以将所述激振器的振动加载至所述轴承。

15.所述的滚动轴承双向动态加载装置,其中,所述伸缩加载架关于所述激振器的输出轴的轴线对称设置;

16.所述伸缩加载架包括:

17.固定支点装置,设置于所述底座;

18.第一固定杆和第二固定杆,设置于所述固定支点装置背离所述旋转主轴的一侧;

19.第一伸缩杆和第二伸缩杆,设置于所述固定支点装置朝向所述旋转主轴的一侧;

20.第三伸缩杆,所述第一伸缩杆的端部和所述第二伸缩杆的端部均与所述第三伸缩

杆连接,所述第三伸缩杆的两端分别与所述第一轴承座上轴承的外圈、所述第二轴承座上轴承的外圈抵接;

21.固定架,两端分别连接所述固定支点装置和所述第三伸缩杆;

22.第四伸缩杆,两端分别与所述第一固定杆、所述第二固定杆连接;

23.套筒,两端分别与所述第四伸缩杆、所述所述激振器的输出轴连接;

24.其中,所述第一固定杆和所述第二固定杆关于所述激振器的输出轴的轴线对称设置;

25.所述第一伸缩杆和所述第二伸缩杆关于所述激振器的输出轴的轴线对称设置。

26.所述的滚动轴承双向动态加载装置,其中,所述第一伸缩杆包括:

27.相互连接的第一伸缩部和第一固定部,所述第一伸缩部的端部与所述固定支点装置连接;

28.所述第二伸缩杆包括:

29.相互连接的第二伸缩部和第二固定部,所述第二伸缩部的端部与所述固定支点装置连接;

30.所述第三伸缩杆包括:

31.依次连接的第三伸缩部、第三固定部以及第四伸缩部;

32.其中,所述第三伸缩部与所述第一伸缩部的端部连接;

33.所述第四伸缩部与所述第二伸缩部的端部连接;

34.所述固定架的端部与所述第三固定部连接。

35.所述的滚动轴承双向动态加载装置,其中,所述第四伸缩杆包括:

36.依次连接的第五伸缩部、第四固定部以及第六伸缩部;

37.其中,所述第五伸缩部的端部与所述第一固定杆连接;

38.所述第六伸缩部的端部与所述第二固定杆连接;

39.所述套筒的端部与所述第四固定部连接。

40.所述的滚动轴承双向动态加载装置,其中,所述滚动轴承双向动态加载装置还包括:

41.制动器,设置于所述旋转主轴背离所述驱动件的一端,并用于终止所述旋转主轴的转动。

42.所述的滚动轴承双向动态加载装置,其中,所述制动器为磁粉制动器。

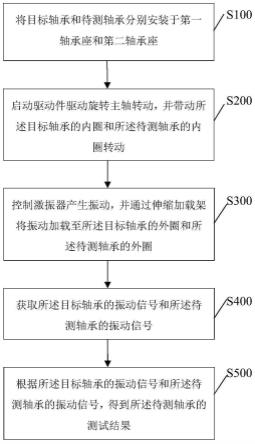

43.一种滚动轴承的测试方法,其中,应用于如上任意一项所述的滚动轴承双向动态加载装置,所述测试方法包括步骤:

44.将目标轴承和待测轴承分别安装于第一轴承座和第二轴承座;

45.启动驱动件驱动旋转主轴转动,并带动所述目标轴承的内圈和所述待测轴承的内圈转动;

46.控制激振器产生振动,并通过伸缩加载架将振动加载至所述目标轴承的外圈和所述待测轴承的外圈;

47.获取所述目标轴承的振动信号和所述待测轴承的振动信号;

48.根据所述目标轴承的振动信号和所述待测轴承的振动信号,得到所述待测轴承的测试结果。

49.所述的滚动轴承的测试方法,其中,所述振动信号为基于时域的振动信号;所述测试结果包括:故障轴承;

50.所述根据所述目标轴承的振动信号和所述待测轴承的振动信号,得到所述待测轴承的测试结果,包括:

51.对所述目标轴承的振动信号进行傅里叶变换,得到所述目标轴承的基于频域的振动信号,对所述待测轴承的振动信号进行傅里叶变换,得到所述待测轴承的基于频域的振动信号;

52.在相同频率下,比较所述目标轴承的基于频域的振动信号的目标振幅和所述待测轴承的基于频域的振动信号的待测振幅,当所述目标振幅和所述待测振幅之差大于预设阈值时,所述待测轴承为故障轴承。

53.所述的滚动轴承的测试方法,其中,所述测试方法还包括:

54.转动所述待测轴承的外圈,并继续控制激振器产生振动,并通过伸缩加载架将振动加载至所述目标轴承的外圈和所述待测轴承的外圈的步骤,直至所述待测轴承的外圈转动一圈;

55.确定所述目标振幅和所述待测振幅之差的最大值;

56.根据所述最大值,确定所述故障轴承的故障位置。

57.所述的滚动轴承的测试方法,其中,所述测试方法还包括:

58.根据所述目标振幅和所述待测振幅之差大于预设阈值时,所述待测振幅对应的频率,确定所述故障轴承的故障原因。

59.有益效果:本发明中第一轴承座上的轴承和第二轴承座上轴承在同一旋转主轴驱动下转动,且在同一激振器的激励下振动,即使实验过程中存在随机的环境影响因素,但是对两个轴承产生基本相同的影响,因此,可以通过采集两个轴承的振动信号,并通过两个轴承的振动信号抵消随机的环境影响因素带来的影响。

附图说明

60.图1是本发明中滚动轴承双向动态加载装置的第一立体图。

61.图2是本发明中滚动轴承双向动态加载装置的第二立体图。

62.图3是本发明中伸缩加载架的第一立体图。

63.图4是本发明中伸缩加载架的第二立体图。

64.图5是本发明中滚动轴承的测试方法的流程图。

65.图6是本发明中目标轴承基于时域的振动信号的图谱。

66.图7是本发明中待测轴承基于时域的振动信号的图谱。

67.图8是本发明中目标轴承基于频域的振动信号的图谱。

68.图9是本发明中待测轴承基于频域的振动信号的图谱。

69.附图标记说明:

70.10、底座;11、平台座;12、激振座;20、驱动件;30、旋转主轴;31、第一轴肩;32、第二轴肩;41、第一轴承座;42、第二轴承座;50、激振器;60、伸缩加载架;61、固定支点装置;62、第一固定杆;63、第二固定杆;64、第一伸缩杆;641、第一固定部;642、第一伸缩部;65、第二伸缩杆;651、第二固定部;652、第二伸缩部;66、第三伸缩杆;661、第三伸缩部;662、第三固

定部;663、第四伸缩部;67、固定架;671、立柱;672、连杆;68、第四伸缩杆;681、第五伸缩部;682、第四固定部;683、第六伸缩部;69、套筒;70、制动器。

具体实施方式

71.为使本发明的目的、技术方案及优点更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

72.请同时参阅图1-图4,本发明提供了一种滚动轴承双向动态加载装置的一些实施例。

73.如图1-图2所示,本发明的滚动轴承双向动态加载装置包括:

74.底座10;

75.驱动件20,设置于所述底座10;

76.旋转主轴30,与所述驱动件20的输出轴连接;

77.第一轴承座41和第二轴承座42,均设置于所述底座10并用于安装轴承;所述第一轴承座41和所述第二轴承座42沿所述旋转主轴30的轴线方向设置;

78.激振器50,设置于所述底座10;

79.伸缩加载架60,与所述激振器50的输出轴连接;

80.其中,所述轴承的内圈与所述旋转主轴30连接;

81.所述伸缩加载架60沿所述旋转主轴30的轴线方向分别与所述第一轴承座41上轴承的外圈、所述第二轴承座42上轴承的外圈抵接,以将所述激振器50的振动加载至所述轴承。

82.值得说明的是,底座10是指承载其它结构的器件,底座10包括平台座11和激振座12,驱动件20是指驱动旋转主轴30转动的器件,具体驱动旋转主轴30以轴线为旋转中心进行旋转,驱动件20具体设置于平台座11,旋转主轴30是指旋转的轴形器件,轴承座是指用于安装轴承的器件,轴承可以是滚动轴承,激振器50是指用于产生激励力的器件,具体对轴承进行激励,使得轴承获得一定形式和大小的振动量,具体设置于激振座12,伸缩加载架60是指传导激振器50的激励力的器件。

83.本发明中第一轴承座41上的轴承和第二轴承座42上轴承在同一旋转主轴30驱动下转动,且在同一激振器50的激励下振动,即使实验过程中存在随机的环境影响因素,但是对两个轴承产生基本相同的影响,因此,可以通过采集两个轴承的振动信号,并通过两个轴承的振动信号抵消随机的环境影响因素带来的影响。

84.在具体测试轴承时,可以在第一轴承座41和第二轴承座42上分别安装目标轴承和待测轴承,目标轴承是指性能正常而无故障的轴承,通过驱动目标轴承和待测轴承转动并加载振动,通过采集目标轴承的振动信号和待测轴承的振动信号,则根据目标轴承的振动信号和待测轴承的振动信号,可以得到待测轴承的测试结果。

85.在本发明实施例的一个较佳实现方式中,如图2-图4所示,所述伸缩加载架60关于所述激振器50的输出轴的轴线对称设置;

86.所述伸缩加载架60包括:

87.固定支点装置61,设置于所述底座10;

88.第一固定杆62和第二固定杆63,设置于所述固定支点装置61背离所述旋转主轴30的一侧;

89.第一伸缩杆64和第二伸缩杆65,设置于所述固定支点装置61朝向所述旋转主轴30的一侧;

90.第三伸缩杆66,所述第一伸缩杆64的端部和所述第二伸缩杆65的端部均与所述第三伸缩杆66连接,所述第三伸缩杆66的两端分别与所述第一轴承座41上轴承的外圈、所述第二轴承座42上轴承的外圈抵接;

91.固定架67,两端分别连接所述固定支点装置61和所述第三伸缩杆66;

92.第四伸缩杆68,两端分别与所述第一固定杆62、所述第二固定杆63连接;

93.套筒69,两端分别与所述第四伸缩杆68、所述所述激振器50的输出轴连接;

94.其中,所述第一固定杆62和所述第二固定杆63关于所述激振器50的输出轴的轴线对称设置;

95.所述第一伸缩杆64和所述第二伸缩杆65关于所述激振器50的输出轴的轴线对称设置。

96.具体地,固定杆是指固定设置的杆状器件,伸缩杆是指沿轴线的方向伸缩的杆状器件。以旋转主轴30的轴线的方向为x轴,以水平面内垂直于旋转主轴30的轴线的方向为y轴。第三伸缩杆66和第四伸缩杆68平行于x轴,套筒69的轴线平行于y轴,套筒69的轴线与激振器50的输出轴的轴线重合,固定支点装置61位于激振器50的输出轴的轴线上,由于伸缩加载架60关于激振器50的输出轴的轴线对称设置且固定支点装置61的位置不变,激振器50的输出轴输出的y轴的振动传递至第四伸缩杆68,分别经过第一固定杆62和第二固定杆63,传递至第一伸缩杆64和第二伸缩杆65,并传递第三伸缩杆66转化成

±

x轴方向的振动,最终传递至两个轴承。

97.具体地,为了便于振动的传递,第一固定杆62的轴线和第二伸缩杆65的轴线重合,第二固定杆63的轴线和第一伸缩杆64的轴线重合。进一步地,还可以利用杠杆原理,调整第一固定杆62和第一伸缩杆64的长度(当然也对应调整了第二固定杆63和第二伸缩杆65的长度)。

98.在本发明实施例的一个较佳实现方式中,如图3-图4所示,固定架67包括:

99.相互连接的立柱671和连杆672,立柱671设置于第三伸缩杆66,连杆672的两端分别连接立柱671和固定支点装置61。

100.具体地,立柱671的轴线垂直于x轴和y轴,连杆672的轴线平行于y轴。也就是说,固定架67也关于所述激振器50的输出轴的轴线对称设置。固定架67可以确保第三伸缩杆66在y轴上的位置不变。

101.在本发明实施例的一个较佳实现方式中,如图2-图4所示,所述第一伸缩杆64包括:

102.相互连接的第一固定部641和第一伸缩部642,所述第一固定部641的端部与所述固定支点装置61连接;

103.所述第二伸缩杆65包括:

104.相互连接的第二固定部651和第二伸缩部652,所述第二固定部651的端部与所述固定支点装置61连接;

105.所述第三伸缩杆66包括:

106.依次连接的第三伸缩部661、第三固定部662以及第四伸缩部663;

107.其中,所述第三伸缩部661与所述第一伸缩部642的端部连接;

108.所述第四伸缩部663与所述第二伸缩部652的端部连接;

109.所述固定架67的端部与所述第三固定部662连接。

110.具体地,为了便于振动的传递,第一伸缩杆64中第一固定部641的端部与固定支点装置61连接,第二伸缩杆65中第二固定部651的端部与固定支点装置61连接。

111.在本发明实施例的一个较佳实现方式中,如图2-图4所示,所述第四伸缩杆68包括:

112.依次连接的第五伸缩部681、第四固定部682以及第六伸缩部683;

113.其中,所述第五伸缩部681的端部与所述第一固定杆62连接;

114.所述第六伸缩部683的端部与所述第二固定杆63连接;

115.所述套筒69的端部与所述第四固定部682连接。

116.具体地,为了便于激振器50的振动传递,套筒69的端部连接在第四固定部682上,当激振器50启动时,第四固定部682移动,第五伸缩部681和第六伸缩部683的长度会发生变化,第一固定杆62与第五伸缩部681之间的夹角改变,第二固定杆63与第六伸缩部683之间的夹角改变,第一固定杆62和第二固定杆63之间的夹角改变,第一伸缩杆64和第二伸缩杆65之间的夹角随之改变,且第一伸缩杆64的长度和第二伸缩杆65的长度也会变化,第一伸缩部642与第三伸缩部661之间的夹角改变,第二伸缩部652与第四伸缩部663之间的夹角改变,从而使得第三伸缩部661和第四伸缩部663分别沿+x轴和-x轴方向移动。

117.在本发明实施例的一个较佳实现方式中,如图1-图2所示,所述滚动轴承双向动态加载装置还包括:

118.制动器70,设置于所述旋转主轴30背离所述驱动件20的一端,并用于终止所述旋转主轴30的转动。

119.具体地,为了终止旋转主轴30的旋转,在旋转主轴30背离驱动件20的一端设置制动器70,可以快速终止旋转主轴30的旋转。

120.在本发明实施例的一个较佳实现方式中,如图1-图2所示,所述制动器70为磁粉制动器。具体地,可以根据需要采用磁粉制动器。

121.在本发明实施例的一个较佳实现方式中,如图1-图2所示,旋转主轴30上设置有第一轴肩31和第二轴肩32,第一轴承座41和第二轴承座42均位于第一轴肩31和第二轴肩32之间,第一轴承座41上的轴承安装于第一轴肩31,第二轴承座42上的轴承安装于第二轴肩32。

122.需要说明的是,在安装轴承时,可以安装轴承的内圈,也可以安装轴承的外圈,在需要测试轴承的外圈时,则将轴承的内圈安装于轴肩上,在需要测试轴承的内圈时,则将轴承的外圈安装于轴肩上。

123.在本发明实施例的一个较佳实现方式中,在第一轴承座41和第二轴承座42上分别设置第一振动传感器和第二振动传感器,第一振动传感器检测第一轴承座41上的轴承的振动信号,第二振动传感器检测第二轴承座42上的轴承的振动信号。

124.本发明还提供了一种滚动轴承的测试方法的较佳实施例:

125.如图5所示,本发明实施例的滚动轴承的测试方法,包括以下步骤:

126.步骤s100、将目标轴承和待测轴承分别安装于第一轴承座和第二轴承座。

127.具体地,目标轴承是指正常无故障的轴承,待测轴承是指待检测的轴承,将目标轴承安装于第一轴承座,并将目标轴承的内圈或外圈连接在旋转主轴上,具体可以安装在第一轴肩上,将待测轴承安装于第二轴承座,并将待测轴承的内圈或外圈连接在旋转主轴上,具体可以安装在第二轴肩上。需要说明的是,目标轴承将内圈连接在旋转主轴上时,待测轴承也将内圈连接在旋转主轴上。以下以旋转主轴连接目标轴承的内圈和待测轴承的内圈为例进行说明。

128.步骤s200、启动驱动件驱动旋转主轴转动,并带动所述目标轴承的内圈和所述待测轴承的内圈转动。

129.具体地,启动驱动件驱动旋转主轴转动,并带动目标轴承的内圈和待测轴承的内圈转动,而目标轴承的外圈和待测轴承的外圈不转动。

130.步骤s300、控制激振器产生振动,并通过伸缩加载架将振动加载至所述目标轴承的外圈和所述待测轴承的外圈。

131.具体地,启动激振器,并通过伸缩加载架对目标轴承的外圈和待测轴承的外圈施加振动,具体沿轴承的轴向施加振动。

132.步骤s400、获取所述目标轴承的振动信号和所述待测轴承的振动信号。

133.具体地,在目标轴承的内圈和待测轴承的内圈转动,且目标轴承的外圈和待测轴承的外圈受到振动加载的情况下,获取目标轴承的外圈的振动信号和待测轴承的外圈的振动信号。具体可以通过振动传感器采集目标轴承的外圈的振动信号和待测轴承的外圈的振动信号。

134.可以理解的是,在获取目标轴承的振动信号和待测轴承的振动信号时,是基于目标轴承和待测轴承的对应位置处采集振动信号,待测轴承上采集振动信号的位置可以是一个,也可以是多个,多个位置采集的振动信号的平均值作为待测轴承的振动信号。

135.步骤s500、根据所述目标轴承的振动信号和所述待测轴承的振动信号,得到所述待测轴承的测试结果。

136.具体地,若目标轴承的振动信号与待测轴承的振动信号一致或相差不大,则表明待测轴承与目标轴承一样,属于正常无故障的轴承。若目标轴承的振动信号与待测轴承的振动信号相差较大,则表明待测轴承与目标轴承不一样,则待测轴承为故障轴承。

137.所述振动信号为基于时域的振动信号;所述测试结果包括:故障轴承,步骤s500具体包括:

138.步骤s510、对所述目标轴承的振动信号进行傅里叶变换,得到所述目标轴承的基于频域的振动信号,对所述待测轴承的振动信号进行傅里叶变换,得到所述待测轴承的基于频域的振动信号。

139.步骤s520、在相同频率下,比较所述目标轴承的基于频域的振动信号的目标振幅和所述待测轴承的基于频域的振动信号的待测振幅,当所述目标振幅和所述待测振幅之差大于预设阈值时,所述待测轴承为故障轴承。

140.具体地,采集的目标轴承的振动信号和待测轴承的振动信号属于基于时域的振动信号,先对基于时域的振动信号进行傅里叶变换,得到基于频域的振动信号。比较两者在相同频率下,基于频域的振动信号的目标振幅与待测振幅之差,若差值大于预设阈值,则待测

轴承为故障轴承,若差值小于或等于预设阈值,则待测轴承为无故障轴承。预设阈值可以根据需要进行设置。

141.步骤s600、转动所述待测轴承的外圈,并继续控制激振器产生振动,并通过伸缩加载架将振动加载至所述目标轴承的外圈和所述待测轴承的外圈的步骤,直至所述待测轴承的外圈转动一圈。

142.步骤s700、确定所述目标振幅和所述待测振幅之差的最大值。

143.步骤s800、根据所述最大值,确定所述故障轴承的故障位置。

144.具体地,待测轴承的振动信号采集位置有一个或多个,由于采集位置不同,采集到的振动信号也不相同,为了确保检测的准确性,需要转动待测轴承的外圈,改变采集位置,采集不同位置的振动信号,并进行比对,不仅可以全面检测待测轴承,还可以通过差值的最大值确定故障轴承的故障位置。故障位置包括:内圈故障、外圈故障、滚动体故障等。当然还可故障位置还可以具体到内圈或外圈的具体位置。

145.步骤s900、根据所述目标振幅和所述待测振幅之差大于预设阈值时,所述待测振幅对应的频率,确定所述故障轴承的故障原因。

146.具体地,通过对差值大于预设阈值处的频率进行分析,确定故障轴承的故障原因。故障原因包括:裂纹、尺寸不匹配、磨损等。

147.具体实施例一

148.驱动件的转速取1797转/min(顺时针旋转),激振器可选择4827型模态激振器,额定推力高达650n,峰值位移高达50.8毫米,产生的激振波适用于脉冲、正弦和随机信号,宽频率范围2-5000hz。

149.采集到的振动信号可以是如图6和图7的基于时域的振动信号,目标轴承的基于时域的振动信号为图6,待测轴承的基于时域的振动信号为图7,经过傅里叶变换后得到基于频域的振动信号,目标轴承的基于频域的振动信号为图8,待测轴承的基于频域的振动信号为图9,若图8和图9幅值所处的频率一致,则说明待测轴承正常,无故障,若待测轴承与正常轴承的幅值所处频率不同则说明待测轴承存在故障。如根据图8、图9可知,图9在大概550hz和700hz频率处存在图8不存在的振动幅值,则待测轴承故障。

150.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1