一种起重机吊臂长度测量装置的制作方法

1.本发明属于起重机吊臂长度测量技术领域,涉及一种起重机吊臂长度测量装置。

背景技术:

2.五节臂汽车起重机的吊臂伸缩通常由两个伸缩油缸和绳排共同实现,伸缩油缸i固定在基本臂上,控制二节臂伸缩;伸缩油缸ii固定在二节臂上,与绳排同时作用,控制三四五节臂伸缩;对于相等臂长的工况,两个油缸可以有多种组合方式,不同组合方式的起重性能差异很大。

3.目前,行业内存在两种吊臂长度测量方式:

4.方式一:由一个传感器测量整个吊臂的伸出长度,并向力矩限制器发送吊臂的长度信号,此信号无法反映各个节臂的伸出组合状况;为保证作业安全,此方式需要限制用户自由伸缩,只允许先伸二节臂,二节臂全伸后,才允许伸三四五节臂;如此,一方面使得作业效率低下,另一方面吊臂的能力也不能得到充分的利用;

5.方式二:此方式包含两个传感器,一个副传感器测量二节臂伸出长度,一个主传感器测量吊臂的总伸出长度,然后分别向力矩限制器发送吊臂的长度信号,力矩限制器计算出吊臂的实际伸缩组合,即二节臂长度与吊臂总长度的组合,从而选择合适的性能;此种方式能实现吊臂自由伸缩,作业效率高,同时能根据臂长组合和性能表,准确的选择与需要吊载重物匹配的工况点,充分发挥吊臂的能力;

6.但是,第二种方式中的两个传感器均是长度测量传感器,尤其是测量二节臂伸出长度的副传感器,由于副传感器本体固定在基本臂筒体,测长线的另一端需要固定在二节臂臂头,造成副传感器电缆与主传感器测长线干涉,长时间使用后会导致电缆破损;另外在吊臂伸缩过程中,副传感器测长线与臂头板、导向装置均存在相对运动,长时间伸缩会造成测长线断裂。

技术实现要素:

7.本发明的目的在于提供一种起重机吊臂长度测量装置,在保证吊臂自由伸缩的基础上,优化二节臂的行程测量装置和测量方式,减少外露运动部件的数量,减少与其他部件干涉的风险,提高二节臂的行程测量可靠性,保证整个测量装置的准确性。

8.本发明的目的可以通过以下技术方案实现:

9.一种起重机吊臂长度测量装置,包括与力矩限制器电连接的二节臂行程测量装置,二节臂行程测量装置包括设置在基本臂上的传感组件和设置在二节臂上的感应组件,所述传感组件与感应组件感应适配;

10.其中,所述传感组件包括通过回复组件活动设置在基本臂外侧的活动板,所述活动板朝向基本臂一侧端面上固定设置有滑块,所述基本臂的侧壁上开设有供滑块活动穿过的通孔一,滑块的一端穿过通孔一后与二节臂的外侧壁贴合连接,所述活动板上固定设置有贯穿活动板的传感器,所述基本臂的侧壁上开设有供传感器活动穿过的通孔二。

11.作为本发明的一种优选技术方案,所述感应组件包括n个感应块,n个所述感应块沿着二节臂外壁的长度方向均匀排布,所述感应块的安装位置与传感器对应。

12.作为本发明的一种优选技术方案,所述n≥9。

13.作为本发明的一种优选技术方案,所述回复组件包括隔套,所述隔套的一端与基本臂的外壁固定连接,另一端固定设置有垫圈,所述活动板活动套设在隔套上,所述活动板与垫圈之间设置有回复弹簧,所述回复弹簧套接在隔套上。

14.作为本发明的一种优选技术方案,所述滑块通过螺栓一固定在活动板上。

15.作为本发明的一种优选技术方案,所述垫圈和隔套通过螺栓二固定在基本臂上。

16.作为本发明的一种优选技术方案,任一所述感应块与传感器对齐时,两者距离保持在3-5mm。

17.作为本发明的一种优选技术方案,所述传感组件的外侧设置有罩体,所述罩体与活动板连接。

18.作为本发明的一种优选技术方案,本装置还包括与力矩限制器电连接的吊臂总行程测量装置。

19.本发明的有益效果:

20.(1)感应组件与传感组件之间的传感配合优化了二节臂的行程测量方式,同时,感应组件位于二节臂外侧壁上,传感组件位于基本臂外壁上,减少外露运动部件的数量,减少与其他部件干涉的风险,提高二节臂的行程测量可靠性;

21.(2)通过设置回复组件,在吊臂自由伸缩过程中,滑块始终与二节臂的外臂贴合,确保传感器与感应块在对齐时处于稳定的感应距离内,确保二节臂行程测量装置稳定运行;

22.(3)本发明通过优化二节臂的行程测量方式,吊臂总行程采用现有的测量技术,可以确保整个装置测量的准确性,进而准确得出二节臂与总的吊臂的长度组合,可根据臂长组合和性能表,准确地选择与需要吊载重物匹配的工况点,充分发挥吊臂的能力。

附图说明

23.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

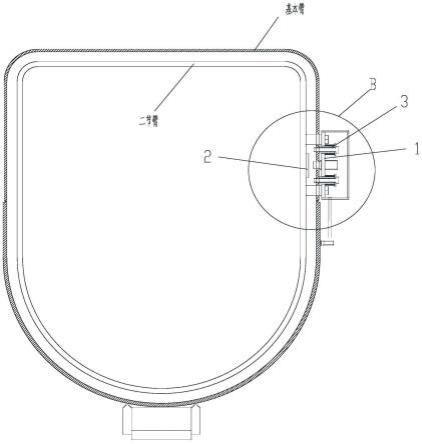

24.图1是本发明起重机吊臂长度测量装置的使用状态外部图;

25.图2是图1的局部放大图;

26.图3是图2的a处结构放大透视图;

27.图4是传感组件去掉传感器之后的内部透视图;

28.图5是感应组件在二节臂上的安装示意图;

29.图6是图5的局部放大图;

30.图7是传感组件与感应组件的安装位置关系截面剖视图;

31.图8是图7的b处结构放大图;

32.图9是本发明的模块图;

33.图中:1、传感组件;11、活动板;12、滑块;13、传感器;14、螺栓一;2、感应组件;21、感应块;3、回复组件;31、隔套;32、垫圈;33、回复弹簧;34、螺栓二;4、罩体。

具体实施方式

34.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

35.请参阅图1-9所示,一种起重机吊臂长度测量装置,包括与力矩限制器电连接的二节臂行程测量装置和吊臂总行程测量装置,二节臂行程测量装置包括设置在基本臂上的传感组件1和设置在二节臂上的感应组件2,所述传感组件1与感应组件2感应适配;

36.其中,所述传感组件1包括通过回复组件3活动设置在基本臂外侧的活动板11,所述活动板11朝向基本臂一侧端面上固定设置有滑块12,所述滑块12通过螺栓一14固定在活动板11上;所述基本臂的侧壁上开设有供滑块12活动穿过的通孔一,滑块12的一端穿过通孔一后与二节臂的外侧壁贴合连接,所述活动板11上固定设置有贯穿活动板的传感器13,所述基本臂的侧壁上开设有供传感器13活动穿过的通孔二。传感器13通过电缆与力矩限制器电连接。

37.所述感应组件2包括n个感应块21,n个所述感应块21沿着二节臂外壁的长度方向均匀排布,所述感应块21的安装位置与传感器13对应。在本实施例中,所述n≥9。

38.所述回复组件3包括隔套31,所述隔套31的一端与基本臂的外壁固定连接,另一端固定设置有垫圈32,所述垫圈32和隔套31通过螺栓二34固定在基本臂上;所述活动板11活动套设在隔套31上,所述活动板11与垫圈32之间设置有回复弹簧33,所述回复弹簧33套接在隔套31上。

39.任一所述感应块21与传感器13对齐时,两者距离保持在3-5mm。可通过限定各部件的尺寸实现上述距离,该距离能够进行稳定的传感工作。

40.所述传感组件1的外侧设置有罩体4,所述罩体4与活动板11连接。

41.本发明在使用时,包括如下步骤:

42.s1.安装感应组件:沿着二节臂的长度方向均匀并排安装n个感应块21,确保首尾两个感应块21分别位于二节臂的零行程和最大行程位置;

43.s2.组装传感组件:先通过螺栓一14固定住滑块12,再将传感器13固定安装在活动板11上,在隔套31的一端放置垫圈32,然后螺栓二34穿过垫圈32初步拧进隔套31内,往隔套31上套上回复弹簧33,接着将活动板11套设在隔套31上;

44.s3.安装传感组件:在基本臂的臂头一端的侧壁上对应开设通孔一和通孔二,将滑块12和传感器13分别伸入通孔一和通孔二后,然后通过拧紧螺栓二34,将垫圈32和隔套31固定在基本臂的侧壁上;可通过限定各部件的尺寸,使得感应块21与传感器13在对齐时两者的距离保持在3-5mm,能够稳定进行感应工作;

45.s4.测量二节臂的长度:当二节臂处于零行程时,第一个感应块21与传感器13对齐;当二节臂处于最大行程时,最后一个感应块21与传感器13对齐;

46.二节臂的最大行程为l,n个感应块21将l均分呈n-1段,每段的行程为l/(n-1),假设二节臂在伸长过程中,传感器13与感应块21发生了x次感应(x≤n),那此时的二节臂行程为l2,l2=l/(n-1)*(x-1);

47.s5.测量总的吊臂长度:通过吊臂总行程测量装置测出总的吊臂行程长度为l3。

48.在上述测量过程中,力矩限制器内部预设相应计算公式,待感应块21与传感器13发生感应时,感应信息会传送至力矩限制器,通过感应次数即可计算出二节臂的行程长度,

n的数值越大,得到的数值越精确;同时,吊臂总行程测量装置也会将测定到的信息传递至力矩限制器,进而算出总的吊臂行程长度,通过计算得出三四五节臂的行程长度为l

3-l2,工作人员可根据工况特点自由组合l2和l3的长度。力矩限制器的结构与工作方式属于现有技术,吊臂总行程测量装置的结构与测量方式也属于现有技术,优选背景技术中方式二的吊臂总行程测量装置及测量方式。

49.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1